每个板子全新的设计都要控制在最多3次打板就彻底搞定

电子说

描述

2005年到一个研究生同学的公司去参观,得知他们公司的一款产品已经做了两年依然还没有定型,让我感觉比较奇葩的是 - 公司7、8个硬件工程师,几乎每个人的桌子下面一个框子,筐子里丢的都是各个版本的板子,每个板子上都已经被折腾得乱七八糟,各种飞线以及切割的痕迹。

我同学是这个公司的老板,但他自己不懂硬件设计,因此他的硬件总监跟他说什么他也只能接受。他说这个产品前后已经打了十来次板子了,每次拿回来调试发现了问题就要改板后再重新打板,只是每次回来会发现新的问题,感觉问题总是没完没了。

后来接触了很多其他的公司,遇到的情况虽然没有我这个同学的这么极端,但一个新的设计经过5、6次打板才能实现当初的设计目标并板子上没有飞线这种情况是非常常见的。

这其实反映了很多企业技术负责人和硬件工程师存在的问题:

缺乏时间最宝贵的观念,在没有找清楚所有问题的情况下就侥幸再打一板,大概率是没有彻底暴露并解决所有的问题;

设计流程不规范,甚至没有规范,有了规范也不遵守;

当然还有的是项目负责人的技术能力不够,缺乏准确定位、解决问题的能力和方法。

导致的结果不只是一次次打板付出的成本,最严重的是由于每次打板、调试的时间周期(1个月的时间都算短的)导致的巨大浪费以及项目风险。

2001年 - 2003年期间,我在美国一家通信芯片公司负责硬件设计,前后设计了10多种新的板子,其中几款复杂的板子的一次加工费+元器件焊接费用要超过1万美元,公司其他项目组以及客户都等着这些板子的出炉使用,多打一板的周期就是1-2个月以上,可以想象如果多打一次板带来的整体损失是巨大的。

因此我的每个板子,即便是全新的设计都要控制在最多3次打板就彻底搞定、可以发货,有5、6个项目都是2板就完成。分享一下我个人对这3板的体会:

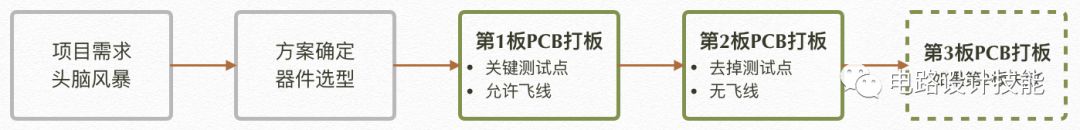

典型设计流程

先回顾一下一个典型设计的简单流程,如上图。为避免PCB设计过程中的不确定性以及后期不必要的修改,我们的方案确定过程要非常慎重 - 要基于各种信息,召集跟项目相关的各方团队充分讨论,确定实施的方案,并根据方案确定电路的各个器件,也就是器件选型:

核心的器件一旦确定在项目中就不要再更换;

对于一些非核心的从来没有用过的器件,如果存在一些不确定性,可以在电路设计的第一板留出足够的选项,这样在拿到第一个版本的板子的时候通过调试、性能测试,确定最佳的设置再去简化电路;

对于FPGA、存储器等暂时还无法确定其使用资源的情况下,不妨选用资源充足、不同资源管脚兼容的型号,这样在调试完成以后可以根据实际的情况最后安装性价比最合适的器件。

第1板:

这是第一次根据项目需求设计的电路,允许有各种飞线、各种切割等,做成多丑都没有关系,事实上也应该是如此,要穷尽各种可能性,以将方案设计中的不确定性变成确定性,因此要做好这种心理准备和必要的调试可能性。原则就是能够通过这一个版本的板子充分确认最终的电路设计细节 - 每个电路部分的电气连接以及器件参数、管脚之间的最佳连接、PCB的布局/布线,总之在这一步要将所有的不确定的都能够确定下来,通过各种割线、飞线实现系统需要的功能和性能。在设计中放置一些测试点以及必要的备选项是非常重要的,也是一个好的设计习惯,这些冗余对于调试是必不可少的。当然PCB设计的核心要领一定要遵守,尤其是通过认真阅读数据手册保证元器件符号库和PCB封装库的正确。这点极其关键,有些复杂的器件(管脚很多、BGA封装等)如果库的构建不正确,即便割线、飞线也无法解决问题。而这些库的一个管脚定义错误就可能会导致你这一版本完全作废,任何功能都无法调试,因此一定要仔细仔细再仔细。

每个项目的第一板都像这样是最正常的

遇到性能方面的问题,比如时钟、电源、串扰等,一定要找到问题的本源,而不是头疼医头、脚疼医脚,以为找到了问题,结果再打一板回来原来的问题并没有解决,或者没有彻底解决。这就需要有比较好的电磁场基础,从原理上进行透彻的分析,并通过各种方式进行充分的验证。

很多时候测试方法不当也会导致自己误判,我们硬件工程师需要对各种测试测量仪器从原理到使用操作上有充分的了解。这些仪器设备就像我们的眼睛,不能近视也不能远视,要逼真地观察到信号的真实情况,这样才能做出准确的判断。

第2板:

这应该是尽可能没有错误的版本 - 在这一板上去掉了测试用的测试点、备选的器件,修复了第1板存在的所有问题、板子没有了飞线、工作性能满足设计要求。

根据第一板的调试情况可以明确确定一些器件的最终值,在这一步也尽可能对板子上的器件进行优化替代(Cost Down),比如电阻、电容的封装、值尽可能统一,在不影响性能的情况下尽可能减少BOM上元器件的数量,这样可以降低采购成本、库存成本等。

第3板:

理想状态下第2板就可以实现当初设计的需求并且板子看起来非常完美,但毕竟会有一些考虑不周全的地方,导致第2板测试的结果距离最终的需求也许还有一些距离,那就只好再来一板。

俗话讲“事不过三”,无论如何,最终加工测试、以后这一板应该是最后可以发货的版本,也就是我们最初项目中需要的硬件板子。

每一个终板的PCB都要像艺术品一样去打磨,这样自己看起来也赏心悦目

在以往的设计中一个项目超过3次制板的朋友一定要深刻总结一下,究竟是什么原因导致了自己不能在3板以内搞定?反复总结,将来严格按照流程来执行项目,并通过与同事间的充分交流、总结提升自己做项目的规范化以及设计能力,更高效地做好每一个项目。

-

彻底搞定指针2012-08-07 0

-

每个电机都要配一个DCDC吗2014-05-15 0

-

彻底搞定C指针2014-09-30 0

-

求模糊控制在labview中的应用???2015-04-01 0

-

温度控制在25度2015-04-28 0

-

光电控制在自动无人馒头机上的应用2015-06-18 0

-

请问片上电源都要加电容吗?2018-09-17 0

-

画PCB时已经将板厚设置好,PCB打板时,可以不告知板子厚度么?2021-05-25 0

-

彻底搞定电路设计中的接地问题2021-06-08 0

-

彻底搞定C指针_姚云飞2012-02-02 1258

-

彻底搞定C语言指针详解完整版2016-05-10 561

-

模糊串级控制在煤粉喷吹系统中的应用_刘静2017-01-19 647

-

电机滑膜调速控制在换热系统中的应用_张建祥2017-01-28 524

-

C语言教程之如何彻底搞定C指针电子教材免费下载2018-11-28 422

全部0条评论

快来发表一下你的评论吧 !