超级充电汽车,可以预见的未来碳化硅革命

描述

在去年欧洲慕尼黑电子展上,意法半导体ST的产品推广工程师Michael Lütt 进行了一场题为碳化硅(SiC)助力实现零排放行驶的演讲,给大家介绍了ST目前在汽车级碳化硅二极管和MOSFET(场效应晶体管)应用方面领先成果;以及该宽禁带(WBG)半导体正在如何改变我们的车辆,从而向采用零排放汽车的重要时刻更迈进一步。

事实上,我们在碳化硅器件研发方面的投入使我们能够为工业和汽车应用提供业界领先的碳化硅MOSFET和碳化硅二极管。它们以高压设计为应用目标,因为它们具有650V或1200 V额定电压(根据部件编号而定),可以耐受当今市面上最高的200ºC结温。然而,这些震撼市场的元件的实现过程远非如此简单。

不止应用于汽车、碳化硅革命及其对硅器件的影响

自19世纪90年代初期粉末状合成材料开始大规模生产以来,碳化硅器件已经不是什么新鲜事了;而20世纪初的第一批收音机中便应用了这种材料。第一批LED也使用了碳化硅晶体,在阴极处发出黄色辉光。然而,在此之前,这种材料很难集成到复杂的电子系统中,因为基片制造难度很高,从而使得碳化硅二极管和MOSFET的价格过于昂贵。当新的制造方法使碳化硅器件的大规模生产成为可能时,这些限制因素都不复存在。目前,碳化硅器件正在改变许多依赖于高压系统的行业,例如井下石油钻机的功率变换器、数据中心的电源、太阳能逆变器等等。

碳化硅器件可以延长电动汽车的电池寿命,但没有多少人明白这并不意味着传统硅元件的消亡。事实上,尽管业界非常需要碳化硅二极管和MOSFET来推动电动汽车更加普及,制造商仍然在汽车的所有数字系统以及低电压应用中广泛使用传统硅芯片。每种材料都具有内在性质,在特定的用例中提供极高的价值和性能。为了掌握碳化硅在未来将扮演的角色,我们必须深入研究其原子结构,看看它能在什么样的设计中发挥最大作用。

多型体,作为革命起源的碳化硅晶格

根据其最基本的表达式,碳化硅是由硅(Si)和碳(C)原子组成的化合物,这些原子排列成三维立方、六边形或矩形晶格的形状。这种原子结构表明,碳化硅在电子器件中很难普及应用的原因在于它的晶形大大增加了行业生产碳化硅晶片和在其上构建器件时的复杂度。此外,碳化硅是多晶形的,意味着晶格可以有多种形式。碳化硅实际上是最具多态性的半导体之一,因为我们目前就知道其有250多种多型体,每种都有特定的电气特性。

例如,3C-SiC多型体由三个双原子层密排成立方晶格(3C)结构。其形状对称性较高,电子散射较少,这使其成为室温下低场电子迁移率最高(1000cm2/Vs1)的碳化硅结构。另一方面,6H-SiC(六个双原子层密排成六边形晶格)的电气性质可能不那么有趣(电子迁移率为380cm2/Vs),但其对称性较低,制造起来容易得多。4H-SiC通常介于3C-SiC和6H-SiC之间,因为它在电气性质(其电子迁移率达到947cm2/Vs)和易制性之间实现了一定的平衡。

碳化硅的宽禁带推动革命发展

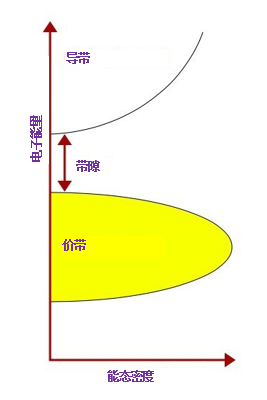

在所有情况下,硅和碳原子在晶格中的排列使得碳化硅成为宽禁带(WBG)半导体,因为电子能够穿过碳化硅晶格。最基本的情况是,原子包含一个原子核和电子:1个硅原子有14个电子,1个碳原子有6个电子。根据能带理论,电子有两个能量状态,我们通常用两个能带来表示。高能电子是导带的一部分,低能电子位于价带中。导带和价带之间存在带隙,我们用电子伏特或eV来表示。带隙的另一个名称是禁带,因为电子不能存在于带隙中,也就是说电子要么在导带中,要么在价带中。

在导体中,由于导带和价带重叠,所以不存在带隙。因此,当我们对导体施加电流时,电子将从价带流向导带,从而使电流以最小阻力通过。与此相反,绝缘体的禁带大于9ev,这意味着电子在室温下不会从价带跳到导带,从而阻止电流通过。

最后,半导体也有一个带隙,这意味着理论上在0K温度下没有导电性,但是禁带足够小,电子在室温下仍然可以从价带移动到导带(只要有足够的能量将它们推到导带)。硅半导体的带隙在1ev和1.5eV之间,而碳化硅的带隙在2.3 eV和3.3 eV之间波动(取决于多型体),宽带隙半导体因此而得名。

更低的工作温度,宽禁带半导体的优良特性

正如领导研究人员团队的Vittorio Giuffrida和Luigi Abbatelli 解释:

“带隙增加一倍或两倍(与硅相比)意味着碳化硅器件可以耐受更高的电压和电场,因为电子需要三倍以上的能量才能到达导带。因此,碳化硅元件的击穿电压要高得多,而导通电阻要低得多。”

击穿电压是使绝缘体变成电导体的最小电压。根据我们的研究,如果硅器件的击穿电压为1V,类似的6H-SiC型号需要的击穿电压为56V,而4H-SiC器件需要的击穿电压为46V。在开发高压应用(如依赖于电动车辆电池的应用)时,硅器件的低击穿电压并不合适。此外,碳化硅在1200V时的电阻很低(要达到类似的性能,硅片的尺寸需要20倍大),这意味着碳化硅大大降低了高电压下的开关损耗,从而大大降低了功率损耗。

因此,碳化硅不仅在相同高压条件下产生的温度较低,而且我们的碳化硅器件可以耐受200ºC的结温,而类似的硅元件只能耐受150ºC左右的结温。此外,我们的数据显示,在开关频率为25kHz时,5 kW升压变换器中碳化硅MOSFET的总功率损耗为11.1W,而硅绝缘栅双极晶体管(IGBT)的总功率损耗为25.6W;当开关频率在25 kHz以上时,差距迅速扩大。

牵引逆变器,宽禁带半导体的变革性应用

在高压设计中使用宽禁带半导体意味着工程师现在可以提供更快的开关性能和更高的功率效率,即可以制造尺寸更小、更容易冷却的模块。同样值得注意的是,在处理较低电压时,传统的硅器件仍然具备出色的性能,它们的普遍应用意味着其将继续在我们车辆的12V和48V系统中发挥重要作用。然而,当电压达到400V、800 V或1200V时,碳化硅的固有性质为新的可能性打开了大门。因此,为了全面合理地看待碳化硅的优点,Michael在演讲中重点剖析一个流行的用例:牵引逆变器。

在电动汽车中,牵引逆变器从电池中获取高压(通常在400V到800V之间),并为驱动汽车的电机产生三个交流相位。其核心技术极大地受益于碳化硅器件,Michael对此详细解释道:

“碳化硅能够减小牵引逆变器的总体尺寸,因为除了MOSFET器件尺寸更小之外,它们还集成了一个非常快速的续流二极管,而尺寸更大的硅IGBT则需要在PCB上安装一个外部续流二极管。总的来说,碳化硅使牵引逆变器的尺寸减小了70%左右,具有滚雪球效应。事实上,既然功率半导体元件可以将尺寸缩小80%,冷却系统和无源元件的尺寸也可以减少这么多。”

碳化硅的固有性质使电子器件的性能和效率达到新的水平,确保工程师能够探索新的应用领域。

超级充电汽车,可以预见的未来碳化硅革命

碳化硅还减小了电动汽车车载充电器和电池管理解决方案的尺寸,使得它们能够集成到DC-DC变换器和配电装置中。这种非凡的四合一解决方案已经应用于如今由商用电池驱动的电动汽车,并将推动平价电动汽车的普及应用。因此,碳化硅已在改变整个行业,使零排放汽车更接近普通消费者。因此,我们说我们的碳化硅MOSFET和碳化硅二极管正在改变行业,是因为我们对宽禁带半导体技术的掌握已经使制造商和驾驶人员真正从这种转变中受益。

-

碳化硅压敏电阻 - 氧化锌 MOV2024-03-08 0

-

碳化硅 SiC 可持续发展的未来 #碳化硅 #SiC #MCU #电子爱好者Asd666 2023-08-10

-

碳化硅的历史与应用介绍2019-07-02 0

-

碳化硅深层的特性2019-07-04 0

-

碳化硅二极管选型表2019-10-24 0

-

碳化硅基板——汽车电子发展新动力2020-12-16 0

-

碳化硅基板——三代半导体的领军者2021-01-12 0

-

碳化硅器件的特点是什么2021-03-16 0

-

电动汽车的全新碳化硅功率模块2021-03-27 0

-

什么是碳化硅(SiC)?它有哪些用途?2021-06-18 0

-

碳化硅的应用2021-08-19 0

-

传统的硅组件、碳化硅(Sic)和氮化镓(GaN)2021-09-23 0

-

请教碳化硅刻蚀工艺2022-08-31 0

-

被称为第三代半导体材料的碳化硅有着哪些特点2023-02-20 0

-

浅谈硅IGBT与碳化硅MOSFET驱动的区别2023-02-27 0

全部0条评论

快来发表一下你的评论吧 !