AOI设备在OLED及LCD制程中的应用分析及分类

描述

在整个平板显示器件的生产过程中,检测工序十分重要,遍布在各个环节。平板显示检测是平板显示器件生产各制程中的必备环节,主要在LCD、OLED以及TouchPanel产品等平板显示器件的生产过程中进行光学、信号、电气性能等各种功能检测。

其主要用途为:

1、确认生产制程是否完好,在线监控整个生产制造工艺的可行性和稳定性;

2、根据检测的结果来分辨平板显示器件良品与否,避免不良品流入下道工序;

3、对每道工序上的不良品进行复判,确认维修或者报废;

4、对维修后的不良品进行再次检测;

5、帮助研发和品质部门评价质量水平,改善制程工艺和流程;

6、对不良品分类并加以解析,提升产线良品率。

AOI(Automatic Optic Inspection)全称自动光学检测,是基于光学原理对生产中遇到的常见缺陷进行检测的设备,是视觉检测中一个相对标准化的分支。AOI主要用在PCB、FPD、半导体等行业。

PCB

• 内外层线路检测

• 在蚀刻工序之后进行检测

FPD

• MURA缺陷检测

• Color filter检测

• 色度、膜厚、光学密度检测

• PI检测、LC液晶检测等

半导体

• 2D、3D检测

• 晶圆外观检测、bumping检查、IC封装检测

其他行业

• Mircro crack检查等

LCD领域-Array、CF、Cell、Module端: LCD产能全球向大陆转移,面板尺寸持续升级;

TP领域:主要包括Touch Sensor检测和ITO玻璃的AOI设备、BM AOI设备和Film AOI等;

OLED领域:OLED工序与LCD有部分差别,一条OLED线所需AOI设备约为LCD线的1.5-2倍;OLED良率低,对检测要求更高,检测设备单价平均增加20-30%。

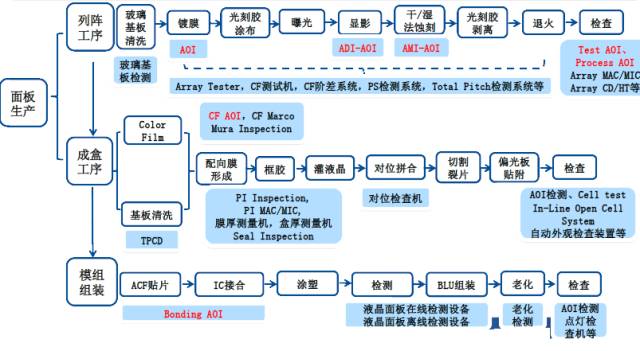

根据所处制程分类

Array制程检测系统:Array测试机、CF测试机、PS检测系统、CF阶差系统、Total Pitch检测系统、AOI光学检测系统等;

Cell制程检测系统:亮点检测系统、AOI光学检测系统、配向检测系统等;

Module制程检测系统:点灯检测系统、老化检测系统等。

根据对象类型分类

LCD检测系统:液晶模组自动化检测系统等

PDP检测系统:等离子模组自动化检测系统等

OLED检测系统:OLED面板自动化检测系统等

Touch Panel检测系统:TP功能检测系统等

根据检测指标分类

信号检测系统:LVDS信号检测系统、DP信号检测系统、MIDI信号检测系统、V-By-One信号检测系统、TTL信号检测系统等

画面检测系统:FLICKER自动调校装置等

电气性能检测系统:开短路测试装置等

应用于不同生产制程的平板显示检测系统技术原理差异较大,互相间无替代关系。

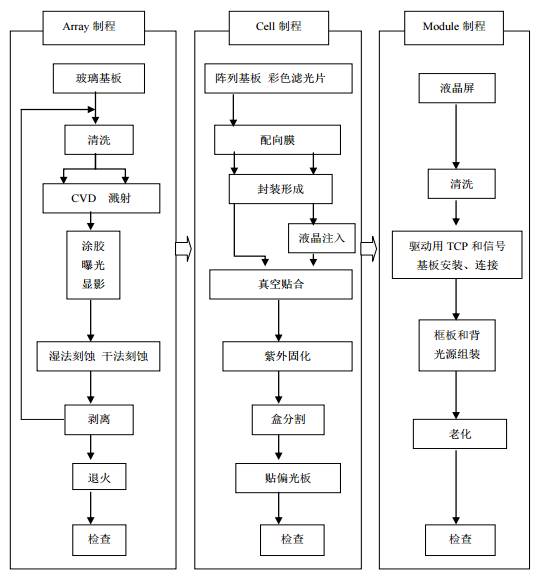

Array制程主要是对玻璃基板的生产加工,该段制程的检测主要是利用光学、电学原理对玻璃基板或偏光片进行各种检测,如AOI光学检测系统。

Cell制程主要是在Array制程完成的玻璃基板的基础上生成液晶面板,该段制程的检测主要是利用电学原理对面板进行各种检测,如亮点检测系统、配向检测系统等。

Module制程主要是对面板加装驱动芯片、信号基板、背光源和防护罩等组件,该段制程的检测主要是利用电讯技术对面板或模组进行信号检测。

另外,随着行业技术和平板显示产品市场需求的发展,AOI光学检测系统和Touch Panel检测系统的应用领域也逐渐拓宽。

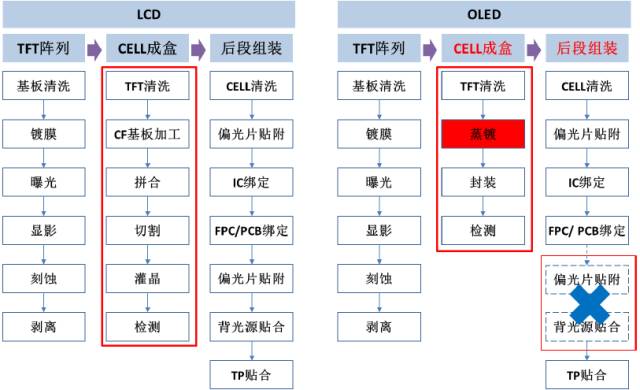

TFT-LCD与AMOLED在检测上的变化主要由于Array、Cell和Module工序上工艺的差别。最明显的差别就是AMOLED由于工序的减少不需要基于CF基板和背光系统的检测。

TFT-LCD为代表的显示面板生产过程主要分为三个工序:

OLED生产过程与LCD有部分差别,一条OLED线所需AOI设备约为LCD线的1.5-2倍:

OLED无需滤光片和背光模组,因此无CF AOI、CF AOI,CF Marco等设备;OLED由于工艺不同会产生蒸镀混色,各类Mura缺陷更加严重,因此需要专门的Mura检测设备,通过AOI检测获取亮度信号后,可根据检测到的Mura进行光学补偿消除缺陷。

OLED良率低,对检测要求更高,检测设备单价平均增加20-30%。

OLED与LCD主要在中后段工艺存在差异

LCD

前段BP背板:清洗、成膜、曝光、显影、刻蚀、剥离、褪火

中段EL发光:TFT清洗、CF基板、PI、Rubbing、ODF、切割;

后段模组封装:COF/COG Bonding、FOG/PCB Bonding、背光组装。

OLED

前段BP背板:清洗、成膜、曝光、显影、刻蚀、剥离、褪火

中段EL发光:TFT清洗、多次蒸镀、封装、切割

后段模组封装:COF/COG Bonding、FOG/PCB Bonding、Gamma tuning、贴合

-

AOI检测设备2013-04-20 0

-

LCD、OLED面板现在的市场格局2016-02-23 0

-

AOI在SMT中的应用2010-11-13 752

-

AOI检测设备的检测过程分析及应用2019-06-12 11095

-

AOI是什么,关于自动光学检测设备aoi的解析2020-07-07 18116

-

LCD屏和OLED屏的优异区别分析2020-07-07 7491

-

AOI检测基本原理与设备构成2021-03-20 9515

-

AOI使用说明书2022-11-07 1347

-

AOI检测设备在SMT贴片加工中存在那些问题点2023-05-19 1012

-

剖析SMT中AOI设备的工作原理2023-05-29 2612

-

非接触除尘设备在AOI检测工作中的应用2023-07-18 984

-

AOI在SMT贴片加工中的作用2023-08-10 926

-

在SMT贴片加工中AOI和SPI有什么作用2023-10-07 1100

-

AOI检测设备用旋风非接触除尘设备的好处2023-10-10 535

-

LCD屏和OLED屏的对比分析2024-11-07 1183

全部0条评论

快来发表一下你的评论吧 !