印刷技术生产OLED?Piezo到底是什么技术呢?

电子说

描述

什么是印刷技术生产OLED?

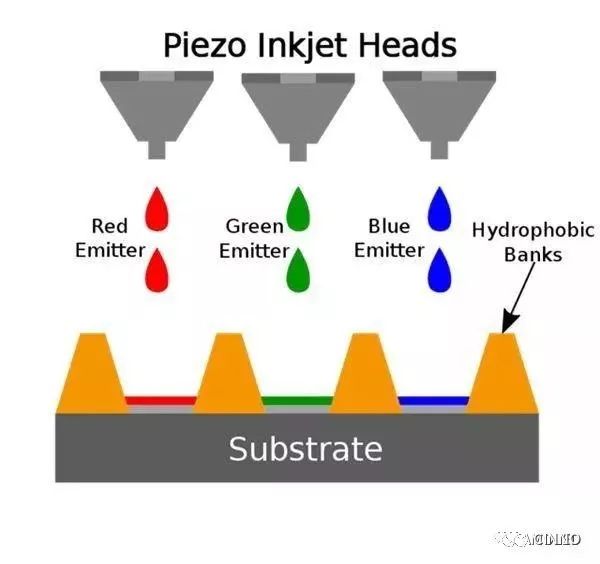

看这张图!可以看到是用一种叫做PIEZO的技术来喷出填充的发光材料(RGB)到空的像素点里面。那么这种Piezo到底是什么技术呢?这技术其实不稀奇,叫做微压电喷墨打印,爱普生的打印机就是用这种技术打印的照片、文档。

目前OLED的生产设备:蒸镀机

未来的打印技术:什么是Piezo?

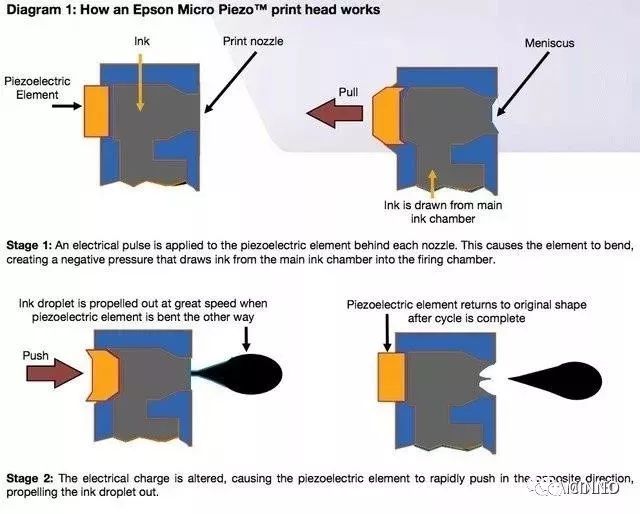

每一个微小的喷嘴都是通过压电材料变形来喷出墨水

像打印海报一样打印OLED大屏电视机面板

微压电的技术原理其实不复杂,在喷嘴附近,有一个压电材料,当给予这个压电材料一个电压,它就会产生材料变形,然后将墨水腔里面的墨水挤出,当然,制造OLED就是发光材料。

单个微压电打印头其实不大

这张图片是单个的微压电打印头,并不大,只有几厘米长,但是OLED的电视机,最大已经有77寸了,怎么才能实现快速的生产出来OLED电视机那么大的面板呢?

这种可以交错排列的微压电打印头可以解决宽度问题,高密度排列还可以解决产能问题

印刷技术生产OLED,和液晶一样其实受限与玻璃的尺寸

答案在这张图,可以用多个打印头阵列的方式来实现。当然我们提供的示意图是爱普生的,实际上还有柯尼卡美能达、理光等企业也有微压电打印头技术,它们实现的原理是一样的。打印照片的分辨率可以达到1200dpi,所以不用担心显示器的精度问题,无论是4K的电视机,还是6寸、300ppi以上的手机屏,都可以用这种技术生产出来。

我们把时间回溯到十几年以前。那个时候,CRT由于要抽真空,所以无法做大,正在推出历史舞台。新的技术当时有三种:液晶、等离子以及SED。SED是当时佳能和东芝合作推出的产品。

CRT被淘汰是因为体积限制,并非画质不好!

淘汰CRT,并不是因为它画质不好!只是因为太厚、太沉、做不大,而当时32寸-40寸尺寸的5代线-6代线的液晶可以实现经济切割,成本下降,成品更大、体积更薄,画质也算能接受。但是液晶并不是画质最好的显示技术,事实上画质最好的显示技术其实是SED!

SED的基本原理:一样是电子轰击荧光体发光

SED的核心专利其实在佳能手里。在原理上,它也没有背光,其实是相当于每个像素是一个独立的小的腔体,也用荧光粉发光显示,所以画质在当时是最好的。当年的技术展览上,液晶阵营的三星董事长李健熙看过SED之后,给了“确实不错!”的评价。

当年SED电视机的产品设计其实很前卫

当年的展会上SED没少DISS液晶

SED的一个优势是可以用佳能的喷墨打印技术,可以在很大的液晶玻璃板上实现印刷式的生产,和OLED是一样的,只不过佳能的喷墨是热发泡技术而已。但是在即将上市的关口,一个名不见经传的小公司把SED的两家公司告上法庭,控告专利侵权。结果居然是这个小公司胜利,佳能和东芝的SED计划夭折,否则今天市场上我们还有更多的选择。

OLED回归高画质:未来印刷技术会更便宜

过去的已经过去,还好我们等来了OLED这种主动发光的技术,实现了高画质,而SED则消失在了历史的洪流当中,作为消费者,我们其实忍受了十多年液晶较差的画质、对比度、动态清晰度。但未来是光明的:印刷技术的OLED成本更低、产能更高,相信普及之后可以让OLED电视取代LCD走进千家万户。

印刷OLED技术

印刷显示在大规模生产前所面临的问题如下:

技术

现在打印的器件性能总体上接近于旋涂器件,但是离蒸镀器件还有相当长的一段距离。

除去器件性能以外,现有印刷技术还面临的问题有:

工艺稳定性不高:在生产上稳定性压倒一切

对于喷墨印刷过程来说,其工艺上稳定性的压力来自于以下3个方面:

墨水

墨水的稳定性是印刷制成的关键因素,且除去其自身性质变化因素外,影响墨水稳定性的较大的因素是气泡。假设现有厂商能稳定且大量提供无杂质墨水的前提下,墨水在运输、灌入过程中会引入气泡,而如何去除气泡暂时还没有良好的解决方法。

常规实验室工艺为将墨水长时间负压静置,以便较大气泡上浮至表面破裂。这种处理方法在工业上是否适用有待考证。同时静置法能去除较大的气泡,但是较小的气泡能够存在于液体中很长时间。

考虑到常用工业用喷头单次出墨量为10pl,则其喷头尺寸一般为20-30 um。则整个打印系统对微小气泡异常敏感。

气泡的存在不仅仅会存在气栓现象,影响墨水的流动;同时因为气泡可以移动和压缩,则其会在喷墨头内游动,造成单喷头或多喷头的出墨不稳或无法出墨现象。

印刷

除去在小型研发机台上部分会采用单喷头单喷嘴系统外,在中型平台以上一般均会采用单喷头多喷头嘴系统。该喷头可以在印刷过程中用多喷头进行喷印,从而在提高生产效率的前提下,能够达到均化每个像素点内墨水体积的作用。

印刷上的稳定性体现在为喷头的稳定性。

与蒸镀不同,一般在印刷工艺前会对喷头进行校准,其后再进行印刷。但是印刷过程中无法对喷头状态进行观测(出墨速度快,需要专用高速摄像头延时抓拍),则一旦喷印中1 个喷头出现故障,则其不仅仅影响1 个像素,而是会影响1 列、甚至多列像素。

比如因为出墨较少导致功能层较薄,导致屏幕出现Mura(部分可通过TFT调节),或者印刷EML时偶然歪斜,出现红绿像素混色现象(混色会连续性出现,之间影响整体印刷效果)。

成膜

成膜亦是溶液法印刷的难点之一。墨水在印刷上去时已然在表面开始挥发,一般墨水边缘挥发速度较快,则会出现咖啡环现象。

该现象在实验室中已经有较为成熟的解决方案。但实验室仅对30 mm x 30 mm大小的基板进行测试,现在面临的难点是对于大尺寸面板的干燥问题。

即便是在200 mm x 200 mm平台上,大规模均匀成膜还是难点之一。

主要难点体现在印刷完基板中部和基板边缘处挥发速度呈现较大差异,比如中间挥发较慢,边缘挥发较快,则器件点亮时呈现明显无法修复的Mura。

工艺耗时较长

印刷为溶液法制程,一般印刷OLED器件中需要印刷1-3层,其中1-2层为共用功能层,而第三层为EML层。

耗时较长主要表现为工艺处理时间较长。以常见OLED器件为例,因为需要制作3层功能层,则需要分别进行三次打印。

为了避免溶液在低温挥发损坏喷头,一般印刷用墨水沸点在150℃-250℃以上,造成该溶液挥发困难,则在现阶段依然需要真空设备。

每次打印需要真空干燥,部分材料为了提高性能还需要烘烤。则为了打印1个OLED器件,其需要重复进行印刷-干燥-烘烤3次。干燥为低压或真空,意味这需要真空Chamber。

设备需求复杂

配套设备需求较多

若采用高沸点溶剂,则在现阶段依然需要真空设备。和常规Mask技术不同,印刷用的真空设备对真空度要求不高,但是为了稳定成膜,对真空设备抽速和真空恒压性能有很高要求。

以常规印刷OLED器件制成来看,除去array段与ITO图形化与蒸镀段相同外,印刷制成需要以下工艺流程:

制作Bank(PDL)结构

在array上均匀制作一层Bank以限定溶液流动,制作方式可以为小型实验平台或Slit/ Slot Dye方式制作。

材料为光刻胶,其后通过曝光、显影、刻蚀、清洗后才能形成可用图案,则在该阶段需要一张Mask。

印刷为叠层结构

假设常规印刷OLED中HIL、HTL和EML为印刷层,则其制作完Mask后基本需要经过以下流程:

- HIL印刷,印刷完毕后真空干燥(聚合物需加热交联);

- HTL印刷,印刷完毕后真空干燥(聚合物需加热交联);

- EML 印刷,若RGB为同体系溶液,可一并印刷后真空干燥(聚合物需加热交联);

即便在没有聚合物的前提下,每层的制作最少经过打印-转移至真空腔-真空腔干燥-转移出等几个步骤。

与传统工艺相比,除去设备的增加外,印刷的时间过长亦提高了制作成本。

制作完EML后,再以蒸镀方式制作ETL、EIL和电极

完成器件封装

在假设3个功能层真空条件且不需要Baking的条件下,则除去打印机外,额外需要设备为:

制作Bank:Slit 机器、Baking设备、真空Chamber、曝光刻蚀设备。

功能层:理想情况各功能层为同一材料体系、有相同的干燥工艺且不需要Baking交联,则需要1个真空Chamber;若三层材料体系不同、干燥工艺不同且需要Baking,则需要3个独立真空Chamber(可集成热台功能)。

废液处理和收集设备:需注意的是大部分有机良溶剂为有机溶剂,呈现一定的毒性,无法直接排放。同时较高的沸点也使得该类液体回收困难。

易耗品的增加

对印刷打印来看,其喷头是易耗品。即便对于最便宜的Fujifilm喷头其价格也在数千至数万美金不等。

即便以研发平台为准来看,印刷OLED设备最少需要5个喷头来对应5个不同功能层,在产线上为了提高效率,对于同一功能层的印刷需要多个喷头系统进行打印,则产线上喷头使用数量在10个以上。无形中直接提高了生产成本和维护成本。

-

喷墨印刷技术或将可制造新型晶体管2012-08-20 0

-

PLC到底是什么呢?2014-10-10 0

-

lithography平板印刷技术2018-08-24 0

-

2019年印刷OLED电视面板将量产?2018-11-13 0

-

RFID标签天线绕线、印刷二种技术的特点和差异介绍2019-06-26 0

-

产生字符的大小与OLED显示之间的关系到底是什么?2022-01-21 0

-

smartconfig到底是什么呢?怎样去使用它2022-02-22 0

-

浅谈片式电子元件生产丝网印刷系统的设计2010-10-07 402

-

丝网印刷技术问答总汇2010-03-06 4769

-

太阳电池制造的印刷技术难题分析2010-03-17 962

-

现代电子丝网印刷技术研究2011-03-18 1174

-

次世代OLED最有力的技术——喷墨印刷技术2018-06-12 8275

-

锡膏印刷技术方面怎样优化2019-10-08 2198

-

一文解析8.5代OLED蒸镀技术2022-07-12 4969

-

美光计划部署纳米印刷技术,降低DRAM芯片生产成本2024-03-06 95

全部0条评论

快来发表一下你的评论吧 !