SMT模板的介绍与如何选择

描述

SMT模板概述

SMT模板是一种薄片材料(金属),切割成电路焊盘图案该材料。最常见的材料是黄铜和不锈钢。

在表面贴装组件中,SMT模板是精确和可重复焊膏沉积的门户。当焊膏通过模板孔印刷时,它会形成沉积物,将元件固定在适当的位置,并在回流时将它们固定在基板上,通常是PCB。模板设计 - 其成分和厚度,孔的大小和形状 - 最终决定了沉积物的尺寸,形状和位置,这对于确保高产量的装配过程至关重要。

smt激光模板

焊膏模板的演变和历史

焊膏的基本理解模板技术及与之相关的术语:

SMT模板有两个主要功能。第一是确保在衬底上精确放置诸如焊膏,焊剂或密封剂的材料。第二是确保形成适当大小和形状的沉积物。

SMT模板技术发展为化学蚀刻,激光切割和电铸箔,因为印刷要求决定了性能增强。

最初,有厚膜屏幕;然而,穿过孔口开口的金属丝网阻碍了浆料转移。因此,提供化学蚀刻的模板以获得更好的开放区域,并且适用于铅间距低至0.8 mm的SMT器件。

化学蚀刻梯形孔,以及电解抛光和镀镍的后处理,有助于平滑孔径侧壁,改善粘贴转移。化学蚀刻孔的一个工艺问题是小孔的蚀刻速率与大孔的蚀刻速率之间的差异。带蚀刻有助于解决这个问题,但是对于小孔径有限制。

现在要克服这个问题,使用激光模板并在90年代中期引入它们,恰好及时满足0.65毫米的印刷要求。间距SMT器件。

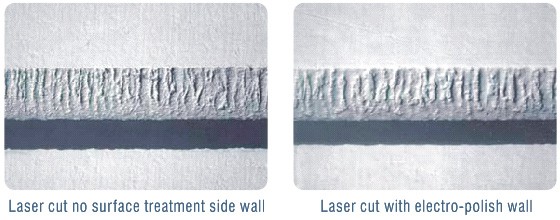

小激光束光斑尺寸切割小孔和大孔,精度相同。启用电抛光和镀镍的后处理有助于平滑孔径侧壁。

早期的激光切割速度很慢,因此混合模板很受欢迎,其中大孔径经过化学蚀刻,小孔径被激光切割。橡胶刮刀片与屏幕配合良好,但从较大的孔径中舀出浆料,减少了浆料的转移量。

因此,为了解决这个问题,使用了金属刮刀刀片,并且变得非常受欢迎。

参考这种含糊剂 - 还介绍了头部输送系统。这些系统使用压力将浆料推入孔中,而擦拭器刮片有助于将浆料容纳在头部并在穿过孔后擦拭干净。

焊膏模板模板技术的设计指南由纵横比确定,定义为孔径宽度(W)除以模板厚度(T)大于1.5。

在这个比例的帮助下,可以进行良好的粘贴转移。

如果孔径的长度(宽度至少比宽度大5倍),宽高比是一个很好的指导。

但是再次引入BGA和QFN的纵横比有一定的局限性。所以引入了新的设计指南,称为面积比,定义为孔径开口面积除以孔壁面积。孔的壁试图将膏保持在孔中,而孔开口下的垫试图将膏拉开。

模板技术

焊膏Stencil Technologies

基本上,业内正在使用五种SMT模板技术:激光切割,电铸,化学蚀刻塑料和混合。 Hybrid是化学蚀刻和激光切割的组合。化学蚀刻对于阶梯模板和混合模板非常有用。

SMT模板的化学蚀刻工艺

使用两个正像通过化学铣削从两侧蚀刻金属掩模和柔性金属掩模模板。在此过程中,蚀刻不仅在所需的垂直方向上进行,而且在横向上进行。这称为底切,开口比期望的大,导致额外的焊料沉积。因为从两侧进行50/50蚀刻,所以在中心几乎形成一个逐渐变细到略微沙漏形状的直壁。由于电蚀模板壁可能不平滑,电抛光是一种微蚀刻工艺,是一种实现的方法。光滑的墙。在孔中实现更光滑侧壁的另一种方法是镀镍。抛光或光滑的表面有利于浆料的释放,但可能导致浆料越过模板表面而不是在刮板前面滚动。通过选择性地抛光孔壁而不抛光模板表面可以避免这个问题。镀镍进一步改善了平滑度和印刷性能。但是,它确实减少了光圈开度并需要进行艺术品调整。

化学蚀刻模板

< strong>激光切割工艺

激光切割是一种减法工艺。 Gerber数据被翻译成激光理解的CNC类型语言。通过仅移动激光头,移动仅固定模板的工作台或每个工具的组合来切割光圈。激光束进入孔径边界内并横穿到周边,在那里它完全切出金属孔,一次一个孔。切割的平滑度取决于许多参数,包括切割速度,束斑尺寸,激光功率和光束聚焦。典型的束斑尺寸约为1.25密耳。激光可以在很宽的尺寸和形状要求下切割非常精确的孔径尺寸。与化学蚀刻一样,激光切割孔径尺寸必须根据所采用的后处理处理进行调整,因为在此过程中会发生孔径尺寸变化。

电解抛光的激光切割模板绝对具有比非孔径更光滑的内孔壁 - 电抛光激光切割模板。因此,前者在给定面积比下会释放比后者更高的糊剂百分比。

一些激光切割机是自制系统,一些是老式激光器,有些是精细切割的激光机。电抛光和镀镍也可用于进一步平滑表面壁并改善焊膏释放。

激光模板

模板印刷工艺可分为三类:光圈填充工艺,浆料转移工艺和沉积浆料的位置。所有这三个过程在实现所需结果方面起着至关重要的作用 - 将精确体积的浆料(砖)沉积到基板上的正确位置。

印刷焊膏的第一步是填充模板孔用膏。这是使用金属刮刀来实现的。有几个因素可能有助于光圈填充过程。孔径相对于刮刀刀片的方向对填充过程有影响。

孔径方向与刀片行程方向相同的孔径不能填充以及以短轴方向定向的孔径到刀片行程。刮刀速度也会影响孔径填充。必须减小刮刀速度以填充孔径,使长轴平行于刮刀行程。

刮刀刀刃会影响焊膏填充模板孔的程度。经验法则是在最小的刮刀压力下进行打印,同时仍保持模板表面上焊膏的清洁擦拭。如果刮刀压力太高,刮刀和模板都可能被损坏。过多的刮刀压力也会导致模板表面下的浆料涂抹。

如果压力太低,可能会发生两种情况中的一种。在小孔径的刮板侧留下粘贴将保持粘贴,防止其释放到PCB垫,导致焊料不足。在刮刀侧的挡板上留下的大孔将通过孔向下拉,导致多余的焊料。

适当的刮刀压力是实现浆料清洁擦拭的最小压力。最小压力是叶片类型的函数。最近的一项研究表明,一个刮刀*的最小刮刀压力约为聚四氟乙烯/镀镍刀片用于无铅焊膏的40%。测试证实,无铅焊膏通常比锡/铅膏需要大约25%的刮刀压力。

模板技术的技术说明

在了解模板技术的技术方面之前,有必要了解与焊膏印刷相关的性能问题。

有三个主要的性能问题,它们如下:

孔径尺寸(孔径的宽度和长度)和模板箔厚度决定了应用于印刷电路板(PCB)的焊膏的潜在体积

焊膏从模板孔壁释放的能力。

在印刷周期中穿过模板,焊膏填充模板孔。然后,在电路板/模板分离循环期间,焊膏会释放到电路板上的焊盘中。理想情况下,在打印过程中填充孔径的100%浆料从孔壁释放并附着到板上的焊盘上,形成完整的焊料砖。

模板技术状态

在表面贴装组件中,模板是精确,可重复焊膏沉积的途径。

当焊膏通过模板孔印刷时,会形成沉积物,将元件固定到位,并在回流时将它们固定到基板上。

模板设计 - 其成分和厚度,孔径的大小和形状 - 最终决定了沉积物的大小,形状和位置,这对于确保高产量的装配过程至关重要。 br>今天,各种各样的材料和制造技术使QualiEco Circuits Ltd.能够设计模板,以满足细间距技术,小型化元件和密集封装板的装配挑战。

Stencil技术现在提供全系列的m成像材料。

模板设计师已经深入了解孔径尺寸和形状如何影响沉积。新技术将印刷平台和模板的功能扩展到各种应用,如粘合剂沉积和晶圆凸点。

方面和面积比的重要性设计模板孔径:

膏体从内孔壁释放的能力主要取决于三个主要因素:?模板设计的面积比/纵横比

孔径侧壁几何形状

孔壁光滑度

第一个因素是孔径设计相关而另外两个因素与模板技术相关的因素。

面积比是孔径开口下方的面积除以内部孔壁的面积;面积比= [(LXW)/(2(L + W)T)]。 br>历史上,纵横比是孔径的宽度除以模板的厚度;宽高比= W/T.可接受的膏体释放的普遍接受的设计准则是[面积比率大于] 0.66和纵横比[大于] 1.5。纵横比实际上是面积比的一维简化。当长度(L)远大于宽度(W)时,面积比与纵横比相同。

当模板与基板分离时,焊膏释放遇到竞争过程。 br>这再次产生怀疑,它会转移到基板上的焊盘还是会粘到侧面孔壁上?

解决方案是,当焊盘面积大于三分之二时在内孔壁的区域内,膏体可能达到80%或更好的膏体释放。

纵横比和面积比是设计模板孔径时的重要考虑因素。例如,一个20密耳间距的四方扁平封装(QFP),孔径设计为10密耳×60密耳,采用5密耳模板,长宽比为2.0,面积比为0.86。所以在这里你可以看长宽比大于1.5,面积比也大于0.66。因此,采用优质激光模板的设计可以获得良好的印刷性能。

然而,考虑采用20密耳微球栅阵列(microBGA),10密耳孔径,5密耳 - 厚模板。因为孔径是圆形的或者是具有圆角的正方形,所以面积比是决定因素。在这种情况下,面积比为0.5,远低于推荐值0.66。可以通过减小模板厚度或增加孔径来改变孔径设计,或者可以选择模板技术,以在该面积比下提供更好的焊膏释放。

对于方孔,面积比= S/4T,其中S是正方形的一侧。对于圆形孔径,面积比= D/4T,其中D是圆的直径。

焊膏模板的设计规则和功能

SMT模板孔径的大小和形状决定了体积,沉积在基材上的材料的均匀性和清晰度。因此,严格控制孔径质量对于成功的模板设计至关重要,特别是对于必须精确沉积少量材料的精细和超细间距应用。

面积比(面积比)等测量孔径开口除以孔壁的表面积)和纵横比(孔径宽度除以模板厚度)可用于确定合适的孔径尺寸。一般规则是,对于可接受的膏体释放,面积比应大于0.66,纵横比大于1.5。在设计符合这些规则的孔径时,有必要根据其自身优点考虑每种模板制造技术。例如,化学蚀刻工艺降低到1.5纵横比以下是具有挑战性的,而激光切割时,可以生成与模板厚度成1:1纵横比的孔。

印刷过程中,当模板与基板分离时,竞争的表面张力决定了焊膏是否会转移到已经印刷过的焊盘上或者仍然粘附在模板孔壁上。

当焊盘区域如果孔壁面积大于孔径壁面积的66%,则实现有效膏体转移的可能性增加。当比率降低到66%以下时,浆料转移效率降低,印刷质量变得不稳定。

孔壁的光洁度会对这些水平产生影响。在制造过程中经过电解抛光和/或电镀的激光切割孔可提高浆料转移效率。

最终孔径尺寸。这决定了将在PCB模板上印刷的焊膏量。三个尺寸(在矩形孔上),孔的长度,宽度和壁高决定了印刷在板上的焊料砖的体积。高度或SMT模板厚度将对模板的性能和随后的产品缺陷率产生显着影响。正确的规格将最大限度地减少产品缺陷和返工。最终孔径尺寸还将考虑所需的任何减少量。还将更详细地讨论减少。

模板是否遵守某些物理定律,以保证焊膏成功地从模板转移到PCB。在印刷期间,浆料粘附到PCB上的焊盘和模板的孔壁上。对垫的粘附力必须大于对模板的粘附力,以确保良好的转移。因此可以推断出可印刷性将取决于模板壁面积与开口面积的比率。这当然忽略了其他微小的影响,如壁面粗糙度和拔模角度。

模板尺寸精度和印刷位置精度。模板尺寸精度取决于传送的CAD数据的质量,用于制造模板的方法和技术,以及使用条件(即模板在高于正常温度下不使用)。印刷位置精度将由所使用的对齐方法确定。

模板设计指南

模板设计的注意事项:

孔径尺寸与焊盘尺寸,孔径形状,模板厚度,粘合剂印刷,SMT模板制造方法,模板厚度,孔径设计等

光圈尺寸与焊盘尺寸有关

建议将更细的间距光圈开口略小于着陆焊盘尺寸。

主要用于:

改善间隙尺寸着陆垫和模板的下侧。

防止在细间距组件上桥接。

推荐的焊盘和孔径尺寸:

模板垫和孔径尺寸

必须从每一侧均等地采用孔径宽度减小,以使孔径在垫片上居中。 (图1)孔径长度可以通过相似的尺寸减小,以减少焊球的可能性。•模板垫

孔径可以移到焊盘的外边缘,以减少“下”的可能性芯片“焊球。 (图2)。

孔径形状:

模板孔径

模板厚度:

模板或“箔”厚度是模板设计的重要组成部分。焊盘尺寸,孔径开口和箔厚度之间存在的关系会影响PCB上的最佳焊膏沉积。虽然孔的尺寸可以适当地适用于垫,但是太薄或太厚的模板仍然可能导致焊膏的沉积不是最佳。

这种关系也称为“方面”。方面是将力从孔中拉到垫上或者使膏保持在孔内的力的差异。这些力可以量化并表示为称为纵横比的度量。简单来说,为了使浆料充分沉积在焊盘上,焊膏表面张力必须强于焊膏到孔壁的表面张力。

采用了一套广泛的规则来帮助我们设计模板具有适当的宽高比,具体取决于订购的模板类型。重要的是,电路板上的最小孔径用于此计算。

模板型间距

例如:

激光切割模板16密耳引线元件(8密耳孔宽)的最大箔厚度应为6密耳* [6 x 1.2 = 8]

模板应始终具有0.2或更大的焊膏拉伸张力:

smt stencil

焊膏模板

模板框架:(也称为“胶合”或安装模板)

框架模板是最强的形式目前市场上的激光切割模板,专为大批量丝网印刷而设计。

主要特点和优势:

平滑的独特工艺Aperture Walls

非常干净的激光切割孔径

卓越的打印性能

适用于大批量模板印刷

独特的工艺创造永久性不可拆卸的不褪色基准

蚀刻和激光切割模板是制作模板的减法工艺。化学蚀刻工艺是最古老和最广泛使用的方法,而激光切割是一个相对较新的方法。

要获得良好的印刷效果,您需要结合使用正确的方法和材料:

粘贴材料 - 粘度,金属含量,最大粉末尺寸和最低通量活性可能

工具 - 打印机,模板和刮刀刀片 - 工艺 - 良好的套准,清洁扫描

- 相关推荐

- pcb

- PCB板

- 华强pcb线路板打样

-

SMT模板制造技术概述及特点2018-09-10 0

-

smt生产线介绍2021-07-23 0

-

SMT模板的特点2009-11-18 1076

-

SMT模板设计和模板生产技术的简介2019-07-31 1465

-

SMT表面贴装的简单介绍2019-08-01 4784

-

关于SMT贴片加工通孔插装模板印刷2020-03-09 606

-

SMT加工模板印刷的基本操作流程2020-01-10 5535

-

SMT加工中金属模板开口设计的要素有哪些2020-01-13 3684

-

SMT模板印刷的两种操作方式及技术参数设置2020-02-03 5452

-

如何选择SMT贴片机的吸嘴,相关技巧的介绍2020-08-21 2582

-

不同类型的SMT模板快速入门2020-10-20 1480

-

使用阶梯模板完成smt焊膏涂布2021-04-05 1092

-

光宏光电:制定了SMT模板的企业标准和行业标准2020-11-20 2312

-

SMT贴片厂如何选择锡膏?2023-06-01 571

-

SMT工艺选择无铅时元器件需考虑的因素2023-08-28 287

全部0条评论

快来发表一下你的评论吧 !