表面贴装技术中元件供料器的位置分配和安装顺序探讨

描述

芯片安装器或芯片射击器在确定SMT(表面贴装技术)组装线的自动化程度和制造效率方面发挥着关键作用。由于贴片机的安装效率与SMT装配线的制造效率密切相关,因此提高贴片机的安装效率是真正必要和有用的。安装器安装效率方面的改进取决于一系列问题解决方案,例如元件馈线基座的位置分配和元件安装顺序等。专注于芯片安装器SM421,一种广泛使用的多头龙门式安装器,文章将探讨元件供料器的位置分配和安装顺序,以便提供有关安装技术的一些优化方法。

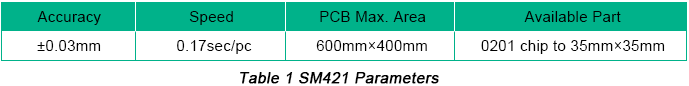

作为具有中等安装速度的芯片安装器,SM421应用一组6个安装磁头及其元件进给站最多可容纳120种元件封装。 SM421贴片机的具体参数可归纳如下表:

其运行过程包含以下几个阶段:

一个。 SMB(表面贴装板)通过传送带传送到相应位置并固定;

b。安装头根据要拾取的元件类型选择合适的喷嘴;

c。安装头移动到元件进给器底座所在的相应位置,并且喷嘴拾取组件;

d。在通过组件可视图像识别后,组件将被放置在SMB上的受限位置;

e。从b到d的步骤重复,直到元件安装完成;

f。 SMB通过传送带传输到下一级。

影响SM421安装效率的元件

据此分析SM421结构和运行过程中,影响安装效率的主要因素包括:

•安装头的移动速度

在正常运行之前,安装头的移动速度应预设SM421,指示环境设备之间安装头的移动速度。速度取决于某些因素,包括组件包装,尺寸和质量。元件尺寸与安装头的移动速度成反比,以便由于喷嘴变化而停止元件位移或由于真空吸附力不足而使元件从喷嘴脱落。这就是为什么应该控制安装头的移动速度的原因。在元件拾取和放置过程中需要加速或减速,并且范围也由元件包决定,组件包也需要预先设定。

•组件送料器的位置和帐户

多头龙门式安装器需要首先将安装头移动到元件供料器底座的相应位置,以吸收要安装的元件,并将其移动到安装位置,以便在安装过程中真正安装。元件进给器位置和安装位置之间的距离对安装时间有非常大的影响。此外,SMD(表面贴装器件)类型和安装量也会影响元件馈线的放置和馈线的数量。显然,对于需要相对较大元件安装的中小型企业而言,馈线基座的合理位置尤其重要。此外,在每个安装周期中,通过安装头可以使6个喷嘴均匀地吸收组件,这样可以在减少喷嘴次数和提高安装效率的情况下最大限度地缩短安装周期时间。

•组件安装顺序

每个组件在SMB上都有自己的坐标,安装后安装头必须经过一条复杂的路径。基于不同的部件坐标,适当的部件安装顺序可以优化安装头的运动路径,这将在一定程度上减少安装头在X-Y轴上的移动距离。因此,可以节省SMB上的单位安装时间,从而提高多头龙门式安装器的安装效率。

•喷嘴的作用

应使用与可随时安装的组件类型兼容的安装头拾取合适的喷嘴。整个SMB的安装时间与喷嘴放置和元件进给器之间的距离直接相关。另外,喷嘴本身拥有的一些性能,例如真空压力不足,可能导致喷嘴在吸附方面表现不佳,这可能导致反复吸附甚至组分吸附失败。通过组件施加的喷嘴类型的优化有利于减少喷嘴更换时间并且可以停止频繁更换喷嘴,从而提高安装效率。

•视觉系统的影响

在真正的芯片安装之前,安装的SMD应该被属于贴片机的视觉系统识别,生成图像以确保组件具有高质量,并且它们的封装和尺寸与存储在数据库中的组件数据兼容与设计文件。整个过程包括以下步骤:图像累积,处理和结果返回。花费在图像识别上的时间取决于算法的质量。当系统无法识别组件时,将导致安装失败,并且安装头将丢弃组件。一旦放弃了一定数量的元件,安装人员就会发出警报,之后芯片安装器将自动断电。

考虑上面讨论的元件和SM421的实际情况,可以通过调整元件供料器的顺序和数量,元件安装顺序等进行优化,从而缩短安装时间,提高安装效率。

使用SM421进行安装技术优化

•确定馈线基座上的元件馈线位置

在馈线基座上分配元件供料器被认为是影响安装效率的最重要因素之一。对于给定的元件放置顺序,适当的进料器位置将驱动安装头的吸收和安装之间的运动总运行最小化,避免频繁更换喷嘴。

可以采取以下措施进行优化:

一个。根据与SMB中心的最小距离和最大组件数量的规则,第一个组件的放置应在进料器底座上确定。

b。在这种类型的组件的安装路径上应遵循最佳路线。

c。在第一个进料器中成功安装组件后,应选择相同类型的组件,与第一个进料器中的最后一个组件的距离最小。这种类型的组件应按从左到右的顺序排列,靠近环境组件。步骤b用作设计安装路径的参考。

d。重复步骤2和3,直到所有组件都已适当放置在进料器底座上。

•组件安装最佳路径算法

旅行商问题( TSP)是一个典型的组合问题,广泛应用于军事,地理信息和项目规划领域。此外,它还可以用来解决许多实际问题,如道路交通管理,物流规划和产品生产安排。在本文中,TSP将用于提供元件安装方面的最佳路径。

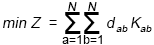

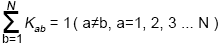

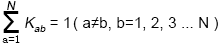

基于SM421的结构和安装的贴片机的运行过程,已在前面部分讨论过文章,可以建立TSP数学模型来优化组件安装。假设SMB包含要安装的特定数量(N)的组件{C 1 ,C 2 ,C 3 ... C N }而d ab 表示Ca的安装位置与C b 的进料器基座之间的距离。整数变体定义为K ab 。当K ab 等于1时,表明可以实现从C a 组件移动到C b 的馈线基础。否则,K ab 的值为零。基于TSP建立的数学模型包括:

在这些模型中, u i 表示已安装组件的顺序( i = 1,2 ,3 ... N)它可以不断变化。公式①定义为元件安装的最小路径;公式②表示组件C a 特征一次安装;公式③表示组件C b 特征一次安装。因此,公式②和③确保每个组件都具有一次安装功能。

TSP包含许多优化解算法。一种类型属于传统算法,可以进一步分类为精确算法和近似最优算法。另一种类型属于数字算法,包括模拟退火算法,蚁群算法和遗传算法。在本文的其余部分,将应用蚁群算法。

组件安装路径优化可以通过优化的蚁群算法实现,具有以下设计考虑因素:

a。设置一维阵列和信息素一维阵列的目的是节省最后一个组件在板上的安装位置与下一个组件的馈线之间的距离。信息素的初始值设为1.

b。第一个蚂蚁从某个组件的安装位置随机出发,并根据状态转移概率找到下一个组件的进料器位置。然后它移动到安装位置并通过相同的方法找到下一个组件的进料器位置,直到所有组件完成安装。

c。第二个蚂蚁根据步骤b搜索所有组件的安装路径,直到所有蚂蚁完成搜索所有组件的安装位置。

d。信息素在添加后会更新搜索时间,并且应保存最佳路径。所有蚂蚁都符合步骤a到步骤d,以便在保存最佳路径的情况下第二次搜索。

f。比较两个最佳路径并选择更好的路径。

g。然后根据设置搜索时间和最终最佳路径输出实现回收。

项目中的实际应用

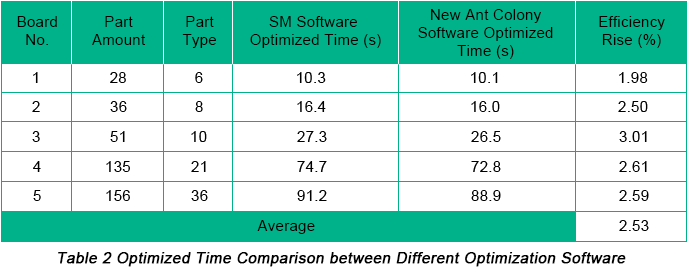

实验在属于PCBCart的SMT组装厂进行,选择15种PCB作为对象。这些电路板通过优化的蚁群算法软件和SM421芯片安装器所拥有的软件进行组装,并对其结果进行了比较。它们之间的比较可以总结在下面的表2中。

基于这个表,我们可以得出结论,时间减少了使用优化的蚁群算法在软件上进行元件安装,安装效率提高了2.53%。该方法的合理性和有效性已得到充分验证。

以SM421贴片机为研究对象,分析影响贴片机安装效率的因素,探讨安装技术优化数学模型并通过优化蚁群算法的应用解决安装技术优化问题。因此,优化蚁群算法的应用可以提高安装效率,在成本和可靠性方面带来好处。

-

表面贴装技术特点与分析2018-08-30 0

-

贴片机供料器和吸嘴的影响2018-09-05 0

-

并排吸嘴式贴片机供料器2018-09-05 0

-

转塔式贴片机供料器2018-09-05 0

-

贴片机供料器简述2018-09-06 0

-

贴片机供料器的选择与分类2018-09-06 0

-

供料器元器件包装方式2018-09-07 0

-

几种流行先进贴装技术介绍2018-09-07 0

-

贴片头光电式位置传感器检测供料器安装2018-09-07 0

-

贴片机供料系统类型2018-09-07 0

-

smt表面贴装技术2018-11-26 0

-

表面贴装元件相关资料下载2021-05-28 0

全部0条评论

快来发表一下你的评论吧 !