浅谈SiP的性能分析和应用以及发展前途

电子说

描述

所谓SiP就是System in Package。大家看到下图是手机内部结构,有个很明显的趋势,里面大部分的器件都是SiP。整体来看的话,SiP是一个非常主流的技术方向。从数字、模拟、MEMS到Sensor,各种器件都用到了SiP技术。

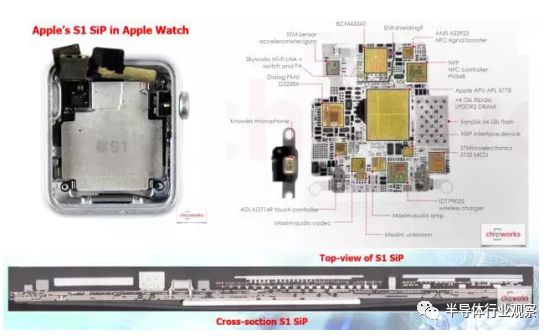

下面这张图是Apple watch,也是一个典型的SiP应用。它是一个全系统的SiP(System in Package)。从Cross-section S1 SiP这张图可以看到AP和AP之上的DDR,还有一系列的数字和模拟电路,以及光学/重力加速度等器件。

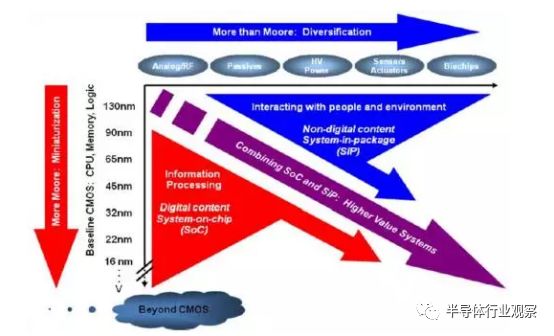

行业内的人都知道,在集成电路有个摩尔定律,它大概讲的是在大概18个月的时间里,同样的面积上,晶体管数量增加一倍,但是价格只有之前的一半。摩尔定律支配了整个半导体行业几十年,但是从目前的趋势来看,摩尔定律已经走到了尽头。应该说在28nm以后,摩尔定律就已经“死亡”了。因为从目前来看,虽然晶体管数目增加了一倍,但是价格并没有减少到一半。所以大家看到一个明显的趋势,摩尔定律想继续持续下去的两个方向就是SoC(System-on-chip)和SiP(System-in-Package)。于是有人提出More Moore,也就是超越摩尔定律的概念。

超越摩尔定律的一个方式就是把各种不同的IP集成到一个芯片中去,即SoC。目前最新的技术已经进化到10nm,而短期内可以量产的工艺有望发展到7nm。其中比较特殊的一点就是胡正明博士(FinFET和FDSOI的发明人)则认为可以发展到1nm。但是其结果将导致材料体系的完全改变,需要用到硫化钼来做到1nm。时间和成本的控制仍很困难,该技术也需要相当长的一段时间才会成熟。所以相对来说,能超越摩尔定律并把密度、成本不断延续下去的便捷和热门的方向应当是SiP,也就是系统级封装。

系统及封装是目前业内非常期许的方向,如台积电的董事长张忠谋认定SiP先进封装是延续摩尔定律的一个重要方向,所以晶圆代工厂的龙头企业台积电已经收购了封装企业,并在2016年开始给苹果做封装,坚定的走向了研发SiP的方向。

前面讲的是一个大的趋势和框架,下面我们梳理一下SiP的一些基本概念和定义。

SiP是System-in-Package的缩写,可以认为是一个全系统或子系统。如苹果系统则是一个全系统,包括了AP、存储类、sensor到电源等。而一些子系统,只实现部分功能的系统,也称为SiP。所以通常情况下,SiP的定义是把Die和一些元器件,如电阻、电容、电感、滤波、天线、微机电系统甚至光学器件集成起来,称之为SiP。这些器件可以通过SMT埋入集成在Substrate上等集成方式实现SiP封装。

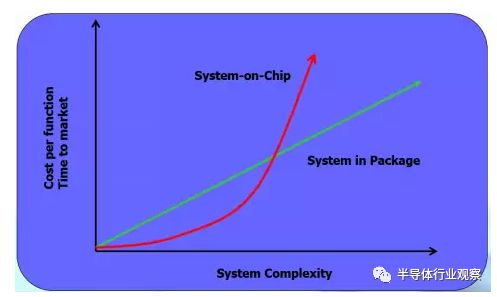

SiP和SoP的系统复杂度和成本之间的关系

SiP的系统复杂程度以及它的上市时间和成本之间是一个线性增加的关系,而SoC的上市时间和成本随着系统的复杂程度会呈现一个指数级的上升。另外一方面每一版SoC都会花费极其高昂的时间和成本,一旦研发失败,则将会承受巨大的损失。相反,SiP的NRE投入和上市周期则要低得多,一般来说一款SiP的上市时间仅需3个月。所以相同复杂程度的SoC的成本和风险要远高于SiP。当然,对于出货量极大的产品,如几千万到上亿颗的出货量,从长期来看SoC的成本更低,前提是在投片成功以后。

SiP的特点是周期短上市快。不过,如果产品市场可持续好几年的话,从长期来看,SiP未必比SoC便宜。但是现在市场个性化、碎片化严重,并非一个芯片就能满足所有需求,所以SiP得到了更多应用。另一方面,SiP有着SoC无法比拟的优势,比如SiP能集成CMOS工艺,集成砷化镓,集成光学器件,集成无源器件,能把化合物半导体和硅晶圆,甚至微机电系统集成在一起,这是SoC无法实现的。

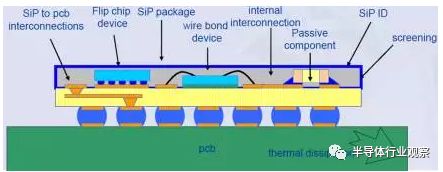

典型的SiP产品示意图

上图为典型的SiP示意图,其中系统内部的器件是通过SMT互连,中间芯片通过wire bond方式互连的,左边芯片通过Flip Chip的方式进行互连。而SiP和PCB之间则通过Substrate连接。如今的SiP还有许多新的互连方式,比如TSV、Fanout、埋入基板或埋入芯片等方式。

接下来这张图是一个Intel Core i5的微处理器,也是一个典型的SiP。我去Inter工厂参观时看到Inter的AP已经全部采用SiP。有把CPU和GPU集成在一起的,也有把CPU、GPU和DDR集成在一起的,其中还包括许多无源器件。

Intel Core i5微处理器

那么为什么Inter所有的AP和CPU都做成SiP呢?是因为SiP如有下列优势:

①SiP技术具有可以得到更小的尺寸;

②SiP技术具有更高的灵活性;

③SiP技术可更快的推向市场;

④SiP技术可将各种半导体工艺集成;

⑤SiP技术具有更低的NRE费用。如16nm的mask费用预计在500万美金,而采用SiP技术则只需要40~50万人民币;

⑥SiP技术具有具有更好的技术参数;

⑦SiP技术具有具有更多的附加值;

⑧SiP技术可以更好的保护知识产权。SiP将多个芯片和器件塑封在一个封装尺寸内,从物理结构方面将很难被破解。

接下来介绍SiP的分类和结构:

传统的SiP(Traditional System in Packages)

TI TPS 84620 Power Module:MCM-QFN Package

上图为一款传统的SiP(Traditional System in Packages)----基于框架的传统的MCM。而基于基板类的SiP封装则可能包括且不限于ARM的CPU、串行的Flash和射频线圈等组成。传统的基板类SiP封装除了并排放置芯片还有叠芯的方式,我们称之为Stacked Die Package,这种封装可通过wire bond的方式将芯片互连,从而大幅度减小互连引线的长度,提高了电性能,同时减小了封装面积。

混合式SiP(Hybrid System in Packages)

混合式SiP业内通常定义为一种Wire bond加Flip Chip混合封装的方式。典型的应用是将功能为AP的FC芯片和功能为LP DDR3或LP DDR4的WB芯片混合封装,这样将原本应当在PCB端解决的复杂互连,直接在封装系统中完成,使得封装的集成度更高, IO 数目增加,SI性能也更为优异。同时,该类封装可将不同的搭配方式实现于同一款封装设计中,实现产品的差异化。目前除苹果公司最新的AP产品采用的是Fanout工艺外,其他AP产品仍采用Package on Package的方式出货。

PoPb(Package on Package bottom)典型封装工艺流程为Flip Chip→Underfill→基板top面植球→塑封→激光开孔→反面植球。该工艺完成了底层封装的制造,上层封装则会根据不同公司的工艺能力,以特殊工艺加工完成。

先进SiP封装(Advanced System in Package),也可称为中道SiP(Middle-end SiP)

这类SiP的典型应用为Fingerprint Sensor、Embedded SiP和2.5D&3D的TSV封装,具体封装形式包括Wafer-level Molding、Panel-level Embedded Package、TSV Formation、Trench/Cavity Formation、Bumping、RDL Formation、TSV Plating、Wafer-level Bumping等。

MEMS SiP的一个典型应用为ST Microelectronics’ accelerometer,这款封装是将一个sensor芯片和ASIC controller通过塑封的方式集成在MEMS SiP封装中。

MEMS SiP的另一个典型应用为Fingerprint Sensor。华天的Fingerprint Sensor SiP产品利用两边Trench的专利工艺将Sensor芯片和其下的ASIC芯片及旁边的器件等通过塑封或Open Molding的方式封装,实现了指纹模组的集成。

值得一提的是,华天科技已经量产或实现小批量验证阶段的MEMS SiP产品应用涵盖了硅麦(Microphone)、重力传感器(G-sensor)、磁传感器(Magnetic sensor)、加速度计(Accelerometer)、压力传感器(Pressure Sensor)、陀螺仪(Gyroscopes)等。并且华天科技的TSV+Flip Chip SiP封装采用under cover glass结构工艺,目前已成功应用在华为Mate 9Pro、Posche Design等产品上。

在2.5D &3D Packages方面,华天利用TSV方式将FPGA和Memory集成在一起,实现Altera的产品应用;并且美光和三星等公司也在高端服务器上将DDR通过TSV整合在一起实现典型3D封装。

埋入式SiP(Embedded SiP)

华天的Embedded Si Wafer Fanout Technology专利工艺,是将两颗Die埋入硅晶圆的蚀刻槽内,再通过RDL方式的方式完成封装。该工艺的优点包括:

①产品的低翘曲(Low warpage);

②高密度布线(High density routing);

③更好的可靠性(Better reliability);

④更简单的工艺流程(Simple Process);

⑤更好的热性能(Better thermal performance);

⑥成本更低(Low cost);

⑦更大的芯片尺寸(Large die SiP);

⑧更小的封装尺寸(Small form factor)。

华天研发的另一款SiP产品,2.5D的interposer Package Test。则是通过TSV的方式将较小的pitch通过转接板转接到较大的pitch上,其中TSV孔直径为20um,高度为120um,达到了1:6的比例。于此同时华天在研发3D Package产品的过程中,利用TSV和TSV集成的方式实现了极富挑战性的3D TSV Processor。

典型SiP的应用领域

Smart Phone(TSV+FC)、CPU+Memory、RF Module、Wearable Devices、Power Module

SiP趋势总结

1990年是传统SiP的天下,2000年进入混合SiP的时代,直到2010年开始晶圆级工艺与传统的FC和Wire bond工艺结合,实现了先进SiP封装的高速发展。将wire bond、FC、wire bond+FC、WL Package、TSV、Trench、Embedded和Fanout等多种工艺结合是SiP的发展的趋势。OSAT厂,也就是传统意义的封装厂已经不仅仅做后道工艺,而像台积电这样的晶圆厂也不仅仅局限于前道工艺,两者都在逐步进入中道工艺的领域。

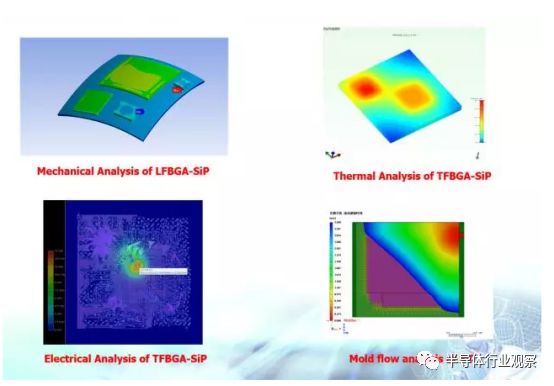

封装设计和多物理域协同设计仿真分析

要想把各种不同的工艺集成在一起,把各种无机材料和有机材料结合在一起,实现高可靠性,则必须做到热、电、力、流体等多物理域协同设计仿真分析。工程师在每个项目的规划阶段,都需要很清楚的知道各种封装材料的材料属性和结构特性,需要充分考虑到设计和仿真,否则将无法实现成功的SiP封装。因此多物理域协同设计仿真分析是SiP工艺不可或缺的方法和工具,同时需要积累封装材料特性数据库,以及实测反馈和大量经验的积累。

-

谁才是最有发展前途的封装材料呢?2023-04-13 1938

-

怎样去判断嵌入式有没有发展前途2021-10-22 1248

-

嵌入式工程师有发展前途吗?2021-07-01 645

-

FPGA与嵌入式Linux那个发展前途好些?2020-05-21 5450

-

本科生搞嵌入式有发展前途吗?2019-10-22 3125

-

系统级封装(SiP)的发展前景(上)2018-08-23 4325

-

为什么要学嵌入式?学好嵌入式真的有发展前途吗?2018-07-09 592

-

pcblayout工程师有发展前途吗2014-03-10 9044

-

FPGA发展前途2013-12-25 2617

-

浅谈通信电源广泛使用以及功能分析2013-11-21 5051

-

基于SIP的NAT穿透研究2010-02-26 1017

全部0条评论

快来发表一下你的评论吧 !