DCT介绍_DCT优缺点优哪些

描述

TCU(Transmission Control Unit),变速箱控制单元,用于车辆自动换档变速控制的电子控制单元,是汽车电控的一个重要组成部分,其采用计算机和电力电子驱动技术实现车辆的自动变速,能消除驾驶员换档技术的差异,减轻驾驶员的疲劳程度,提高行车安全性、动力性能及经济性。

DCT(Dual Clutch Transmission),双离合器自动变速器,一种一直处于风口浪尖的自动变速器。

为何在DCT面临考验的同时,整车厂依然加大布局力度?干、湿两类DCT有何差异? TCU何以激发DCT性能?TCU的硬件设计及发展方向如何?今天我们就来做个简单的科普,带大家了解一下DCT及DCT TCU的相关知识。

DCT介绍

DCT技术可以追溯到上个世纪三、四十年代,在AT技术出现之前就被发明出来,只是受限于当时的电子控制技术,DCT技术渐渐被人们遗忘。直到上世纪80年代,保时捷和奥迪将该项技术应用在赛车上用于提升赛车性能,DCT技术才真正的被应用于车辆上。而对于民用车,2002年搭载DSG的大众高尔夫R32获得成功标志着DCT的民用车之旅正式开启。

图1 大众DSG

DCT从结构上可分为干式和湿式DCT。

干式DCT的结构与MT更接近,离合器没有油液,不需要散热系统,具有传动效率高、油耗低等优点。但是这种结构容易导致顿挫、离合器过热等异常。

湿式DCT则将多片离合器浸没在油液里,这样的结构较为复杂,体积和重量也随之增大,传动效率较干式低。但优点则是有很好的散热系统,能承受更大的冲击和扭力,并且结合的平顺度更好。

Q A &

优点有哪些?

成本低

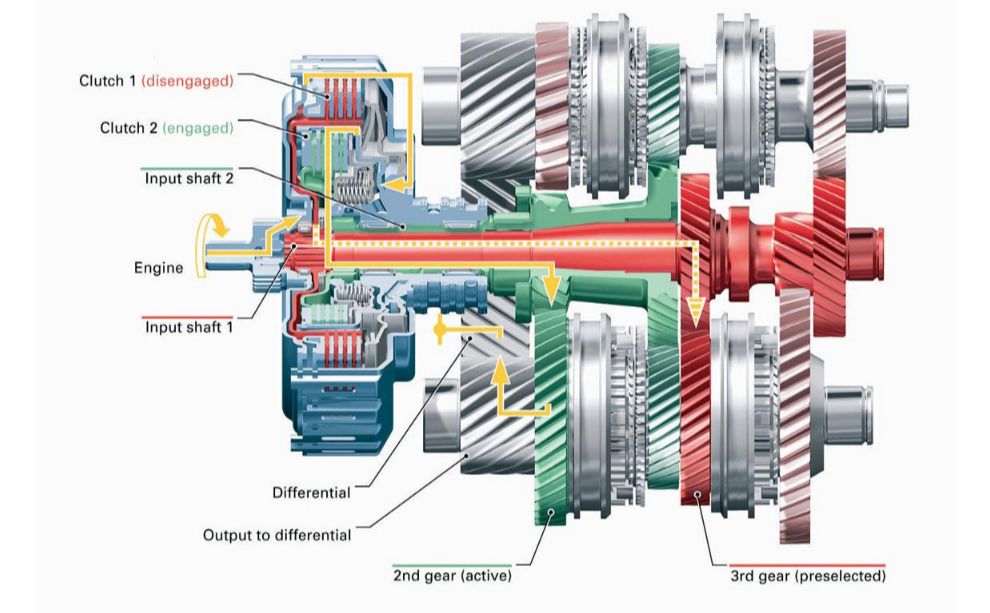

很多人以为双离合变速器结构(图2)复杂,成本会很高。但其实基于手动变速器核心原理开发的双离合结构比普通行星齿轮组简单,其核心技术在于双离合器模块、扭振减震器模块和控制模块这三大模块,它们相当于变速器的心脏和大脑,所以双离合变速器成本较AT、CVT等变速箱是略低的,尤其是体积更小的干式双离合变速器。

图2 DCT 结构

传动效率高

DCT用离合器代替了AT的液力变矩器,此时档位的动力传动就由之前的软连接变成了硬连接,连接方式与MT类似,该结构使得DCT的传动效率显著提升。同时,传动效率的提升也降低了油耗。

换档速度快

DCT相当于两组变速器集成在一起,当一个档位工作时,下一个档位的齿轮已经结合,换档时,只需要当前档位的离合器分离,下一个档位的离合器结合即可。这种换档理论上可以做到无缝连接,但实际操作中,由于换档的准确性和平顺性,目前DCT的换档速度在200ms左右,这个速度就算是专业赛车手都自叹不如。

Q A &

缺点是什么?

既然DCT有那么多的优点,那又为何直到现在才被广泛应用,它的缺点又有哪些?主要有:抖动、顿挫及动力中断。首先,分析DCT的结构不难看出,DCT没有液力变矩器,换档冲击的缓冲只能依靠离合器的结合方式,离合器的结合需要被精确控制,否则就会出现离合器片烧蚀或者抖动的情况。另外,控制系统的设定需要经过大量的实验验证及数据积累,设计者需要考虑到各种各样的行使工况及极端环境的影响才能设计出完美的控制逻辑。总结DCT主要的缺点在于:

离合器的物理特性及寿命

控制系统的性能

离合器的物理特性和寿命与现阶段的材料技术有关,随着新型材料的不断研究,将来会出现性能更加优异的离合器产品。而对于控制系统的性能,就与下面要介绍的TCU息息相关。

DCT TCU硬件介绍

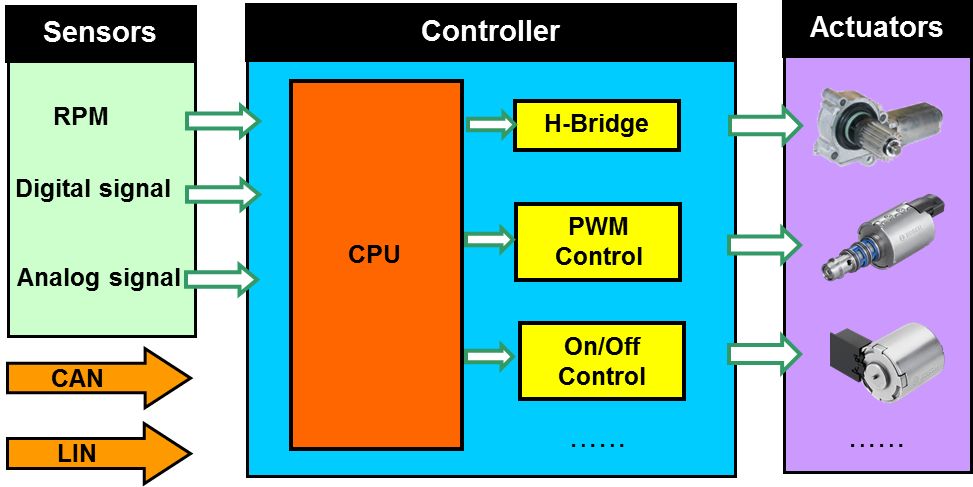

控制系统是DCT系统的核心部件,主要由传感器、TCU和执行负载组成,如图3所示。

图3 TCU控制系统

TCU承担着DCT传感器信号采集、处理、传输以及负载驱动,与整车之间进行通信、信息交互、实时监控DCT运转情况、故障上报等功能。TCU硬件按照功能可分为信号采集、通讯、负载驱动模块等。

信号采集模块:采集变速箱内温度、压力、转速等各种监测信号,输入控制器内微处理器进行分析处理。

驱动模块:驱动变速箱内电磁阀、电机、继电器等负载,使其完成预期动作。

DCT TCU的硬件性能直接影响控制系统的应用范围,DCT的控制系统相比较与AT、CVT更为复杂,它配备了更多的传感器及电磁阀、电机等;使用环境也更为恶劣,工作温度更高、振动强度更大。工程师在开发中需要面对比以往更为严苛的需求输入,这也为TCU的硬件开发带来挑战。

那么DCT TCU何以在恶劣的环境中驱动如此复杂的结构呢?又如何保证其能够满足环境、寿命要求?TCU承担车辆运行核心功能,怎么保证车辆运行安全?往下戳↓↓↓

严格的硬件设计

联合电子变速箱控制器研发团队在得到系统需求后,详细分析每一条项目需求,制定设计方案并通过方案评审,最终输出满足各项需求的设计方案。开发过程中,需求分析、信号完整性、EMC、worst case计算、pspice仿真、DFMEA等方法都融入到产品开发中;热保护、过流保护、故障诊断等安全机制全面覆盖设计模块,以此保证开发产品的质量。

全面的测试验证

电气性能测试(图4)

对TCU进行多种极限工况的功能测试,在产品开发完成或批量生产之前,验证TCU的硬件质量,验证其电气性能是否符合需求。

图4 TCU 电气性能测试

环境耐久测试(图5)

模拟TCU在实际车辆使用中各种环境下的工作情况,全方位验证TCU的工作性能。

图5 TCU 环境耐久测试

EMC性能测试(图6)

检验TCU的EMC设计性能,是否满足车辆所要求的辐射和抗干扰的能力。

图6 TCU EMC实验

完善的功能安全

联合电子DCT TCU按照ISO26262标准执行安全设计,功能安全等级可根据客户需求进行设计确定,依靠完善的功能安全设计流程,规避风险保证行车安全。

图7 TCU 功能安全开发

未来发展方向

DCT凭借其自身优良特性,在现阶段的自动变速箱中占据了越来越多的份额,与之匹配的TCU也将不断优化,功能更强,性价比更高。同时,随着汽车电气化的发展,匹配电动汽车的两档或其他形式变速器成为发展趋势,对TCU的要求也会随之延伸。联合电子积极布局新能源汽车变速控制的研究,未来继续为广大客户提供先进的产品和解决方案。

-

求助DCT20122012-10-20 4464

-

求助DCT数据库写入顺序问题2015-07-23 6543

-

DCT工具包2018-09-28 4365

-

使用EDK 9.1计算DCT的自定义IP显示错误2018-10-08 2243

-

怎么清除Wifi DCT2018-11-13 3006

-

基于H.264 的子带DCT快速算法2009-11-24 878

-

基于DCT直流系数的图像轮廓生成算法2009-12-14 745

-

基于DCT变换的自适应视频水印算法研究2010-02-26 768

-

二维DCT编码的DSP实现与优化2010-07-27 571

-

一种改进的2D-DCT的FPGA实现2010-08-06 587

-

DCT域数字水印算法的FPGA实现2010-12-28 728

-

基于DCT的车牌定位算法的设计及应用2017-09-06 1081

-

基于查表的无乘法DCT快速算法 Jpeg压缩算法中的DCT快速算法2017-09-18 1103

-

变速箱的优缺点2018-12-17 41356

-

dct变换的主要优点有哪些2024-09-30 1776

全部0条评论

快来发表一下你的评论吧 !