电磁阀电流闭环控制系统介绍

描述

随着汽车电气自动化控制的发展,电磁阀的应用数量和种类越来越多,对电磁阀控制精度要求也越来越高。电磁阀控制精度会影响离合器的控制精度,而离合器控制精度的好坏直接关系到汽车的操作性能及用户体验。所以,提升电磁阀控制的精度是硬件设计的重要目标之一。

电磁阀控制简介

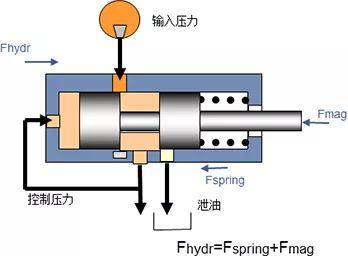

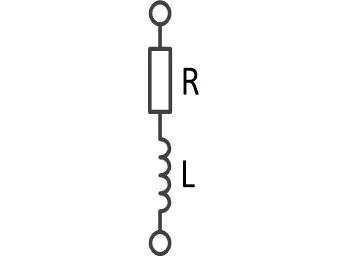

电磁阀在汽车电子控制系统中具有广泛的应用,是变速器控制系统中关键的执行单元,它通过接收来自电子控制单元的驱动信号实现快速的阀芯运动。电磁阀依靠通电螺线管产生磁力改变阀孔启闭状态,进而改变压力或流量,其物理结构如图1(1)所示,电路设计中一般将电磁阀看成是电阻和电感串联的电路结构,对应的简化电路模型如图1(2)所示。

(1) 电磁阀物理结构

(2) 电磁阀简化电路模型

图1 电磁阀物理结构及等效电路模型

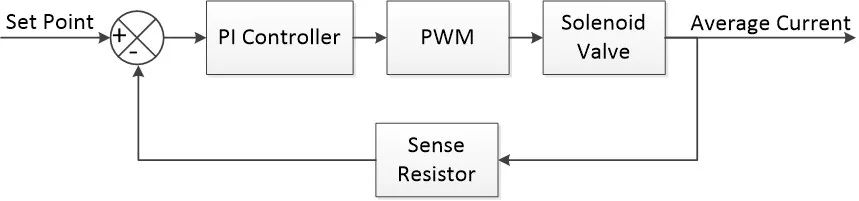

常见的电磁阀控制分为ON/OFF控制、PWM(脉冲宽度调制)开环控制和PWM闭环控制三种。前两种控制简单、且要求较低,PWM闭环控制可满足电磁阀高电流精度控制的要求。电磁阀闭环控制系统如图2所示,输入给定电流,与采样回来的电流做差值,然后对差值进行PI(比例积分)调节,调制出新的PWM占空比,以形成恒定电流来驱动电磁阀工作,这便是电磁阀电流闭环控制的原理。电磁阀根据流经螺线管的电流产生的电磁力来控制阀孔的大小,从而建立相应的压力,进而调整阀孔的大小来改变流量。

图2 电磁阀闭环控制系统

硬件解决方案

电磁阀闭环控制系统的硬件解决方案简图如图3所示,这个简图主要由微控制器芯片(uController)、电磁阀预驱模块(Solenoid Pre-Driver IC)、MOSFET和外围电路组成。该方案中电磁阀驱动芯片电流测量范围0~3A,电流设置分辨率为0.125mA/bit,电流控制精度1%以内,具有第二条电流反馈路径。内部集成采样电阻和运算放大器,具有20Mhz的HSPI接口(兼容SPI接口),电磁阀预驱芯片与微控制器通过SPI通讯来获得相应的命令,同时向微控制器反馈输出电流、电压、温度和故障等,该芯片具有很全面的安全冗余设计,可以实现ISO26262等级中ASIL D的系统设计。

图3 电磁阀闭环控制系统硬件解决方案

当电磁阀预驱芯片收到电流设定值指令后开始执行电流闭环调节工作,反馈是实现闭环控制的基础,系统将采样的电流反馈给预驱芯片,预驱芯片将设定值与反馈值做差,通过在PI控制器进行调节,输出相应占空比的PWM。如果设定值与反馈值的差值为正,输出PWM占空比会变大,输出电流会增加;如果设定值与反馈值的差值为负,输出PWM占空比会减小,输出电流会降低。如此反复调节,实现电流的稳定控制输出。

为了保证车辆具备较好的驾驶舒适性,变速箱控制系统对离合器的控制要求比较高。离合器的精确控制有赖于对电磁阀的精确控制,以保证离合器在所设计液压系统中具有良好的连续可控制性能。所以,电磁阀驱动设计中电流的控制精度很重要。在硬件设计中,联合电子会在三个层面去提升电流的控制精度。

选用高精度的电磁阀预驱芯片

反馈环路中采样电流的器件是采样电阻(shunt),随后运算放大器将采样得到的电压进一步放大,选型时对两个器件的精度要求都很高。为了追求更高的采样精度,各大芯片供应商的最新产品已经将采样电阻和运算放大器集成在了芯片内部,这样可以在芯片级做一些自标定工作,以校准采样电阻和运算放大器本身带来的误差。

精心设计电路

在保证闭环反馈的检测精度后,还需保证前向通道电流的稳定输出,以实现电磁阀的稳定驱动。前向通道硬件电路的执行器件是MOSFET和续流二极管,通过对该部分电路进行优化设计,以减少对电流精度控制的影响。

在TCU(变速箱控制器)系统层面的精度提升

前两步基本实现了整个环路的精度最优化设计,但由于芯片会存在散差,且芯片工作时受温度影响比较大。为了进一步提高TCU的电流控制精度,首先必须降低芯片本身的固有偏差,同时分析芯片受温度影响的精度变化,为此联合电子还会对电磁阀驱动系统进行一次TCU级的电流精度标定,来进一步提升电磁阀闭环控制系统的控制精度。

总结

电磁阀电流闭环控制系统硬件设计中,闭环控制只是实现高精度控制的基本原理,为了实现更高精度的控制,联合电子从三个层面对电流控制的精度进行了提升:通过芯片的自标定从芯片层面上完成了反馈路径上的精度提升,通过电路的优化设计从电路层面完成了驱动路径上的精度提升,通过对TCU的电流精度补偿从TCU层面上完成了系统上的精度提升。提升电磁阀控制的精度是硬件设计的重要目标,未来的电磁阀驱动系统会更加“精益求精”。

-

基于VXI的快速闭环控制系统2009-07-10 808

-

开环控制系统与闭环控制系统的举例说明2017-10-15 11335

-

气动电磁阀工作原理2018-09-14 54591

-

电磁阀教程之电磁阀的结构与原理资料概述2018-12-03 3510

-

气动电磁阀型号含义_气动电磁阀的选型2019-07-09 27791

-

气动电磁阀是什么_气动电磁阀工作原理_气动电磁阀的分类2019-08-07 10853

-

辨别电磁阀是几位几通的方法2020-11-02 21403

-

电磁阀的原理、保养维修注意事项及选型2022-11-04 6603

-

解读 | 电磁阀结构原理/选型/特点2023-01-16 3961

-

电磁阀控制器工作原理详解2023-11-08 3583

-

电磁阀解码器(电磁阀控制器)智慧农业灌溉控制设备2023-11-17 2727

-

适用于电磁阀执行器的稳健闭环控制与监测系统2023-11-22 510

-

电磁阀控制器如何控制电磁阀?2024-01-03 3762

-

汽车电磁阀的原理和作用2024-01-22 7614

-

闭环控制系统的原理和组成2024-06-05 5882

全部0条评论

快来发表一下你的评论吧 !