关于整车系统仿真和控制策略优化分析和介绍

描述

混动车的动力传动系统设计是一个复杂的系统工程,需要考虑涉及在性能和成本之间平衡的不同需求以及开发成熟的控制策略。其挑战包括动力传动系统架构的选择、零部件如电机的选型以及整车性能的整体优化等以保证在较宽范围的驾驶行为和运行模式下均能提供良好的燃油经济性。

系统仿真是一种非常好的手段在设计前期帮助评估系统性能、零部件选型以及优化控制策略。本文以一种可在多模式运行的混动车为例,阐述如何运用 Simulink 建立整车动力系统模型并对零部件参数和控制策略进行优化。

多模混动车

该混动车的原型为雅阁 2014 版插电式混动车,根据不同工况下可运行于以下三种模式:

纯电模式

串混模式

发动机模式

能量管理策略

能量管理策略需要确保电池能量保持在安全限值之内,可在电池充电和放电模式之间切换。进入放电模式的条件包括最小初始荷电状态(SOC)和对电池能量的需求上限,当两者之一有不满足时进入充电模式。

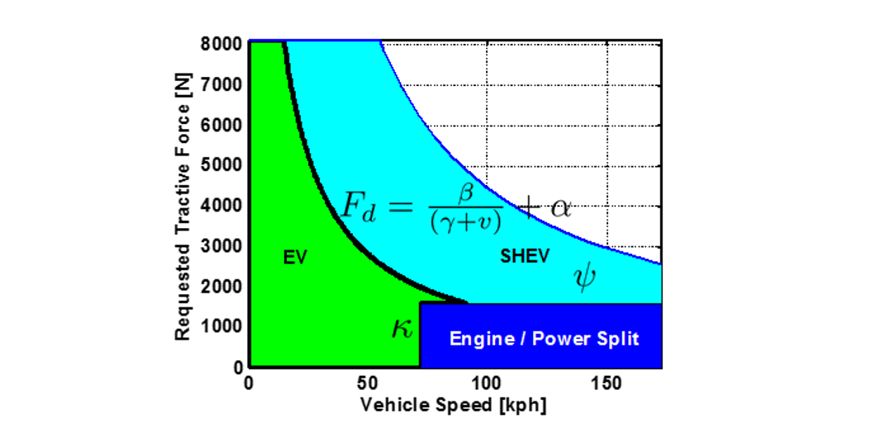

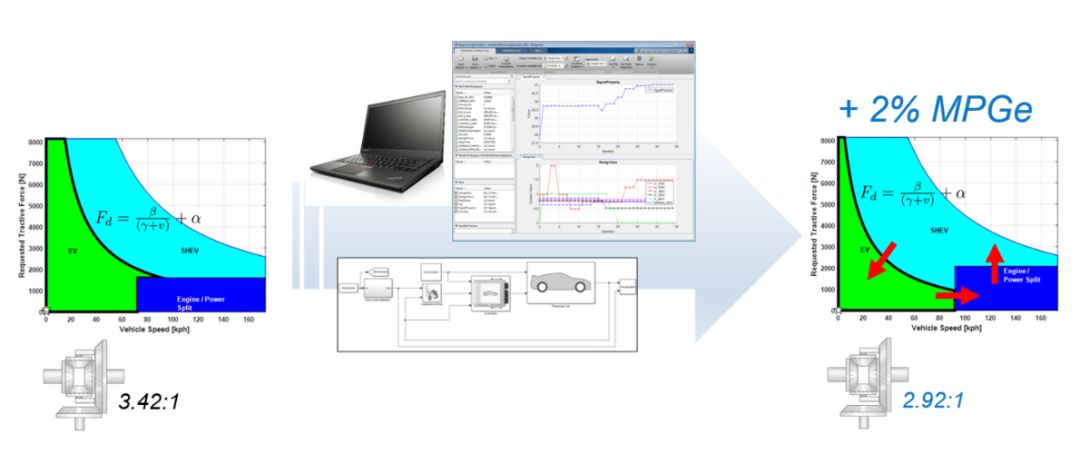

充电模式可以进一步划分为纯电、混动和发动三种模式,在扭矩需求 Fd 和当前车速 Fd 组成的坐标系上通过 α, β, γ, k, ψ 五个参数建立的控制策略的划分为下图所示的运行区间。

其中:

Ψ为从纯电模式切换到发动机模式的临界车速

k为从发动机模式的上限扭矩

α, β, γ三个参数定义的双曲线切分了纯电模式和混动模式

整车系统建模

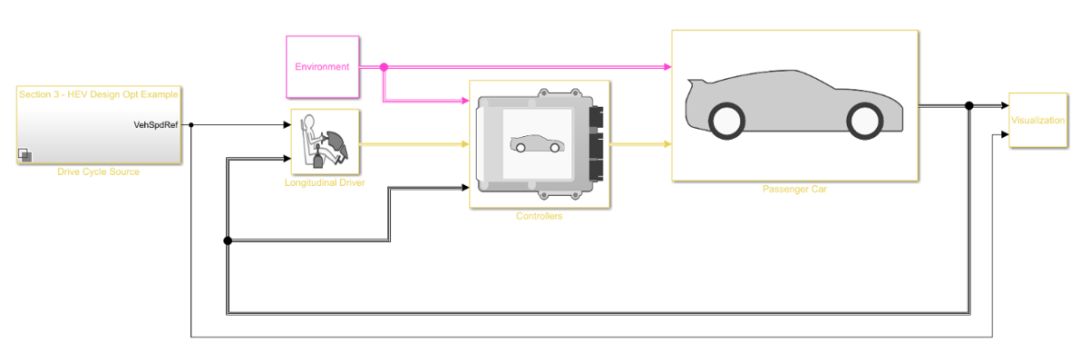

构建完整的混动车动力传动模型通常有较高的技术门槛,需要掌握发动机、变速箱、传动系、制动系、车身和轮胎动力学、电机、电池等不同专业领域的知识建立各部件模型,以及相应部件系统的控制策略和驾驶循环、驾驶员模型、环境模型等。

MathWorks 自 2016b 版本起推出的动力总成工具箱(Powertrain Blockset)大大降低了这一门槛,除了以上所说的各部件系统和控制策略模型,还提供包括混动车在内的整车架构模板,用户在此基础上可以最快速度搭建整车系统模型。动力总成工具箱提供的模型均为白盒模型,亦方便用户了替换和修改。

仿真优化

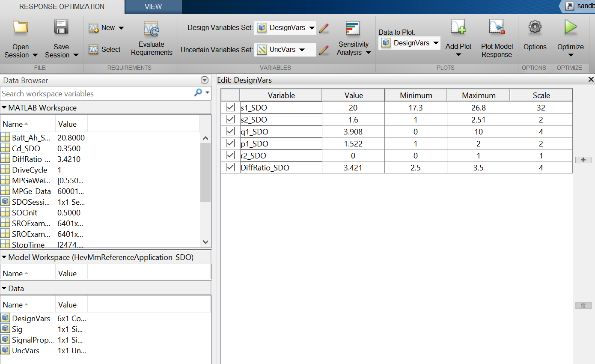

我们以燃油经济性的优化为目标,评价指标为最大化每加仑行使英里数(MPGe),采用的行使工况为 FTP75 和 HWFET,加权指数分别为 0.55 和 0.45。选取的优化参数除了上文提到的能量管理策略中的多模式切换 α, β, γ, k, ψ 外, 还有传动系的后桥主减速比 kl。

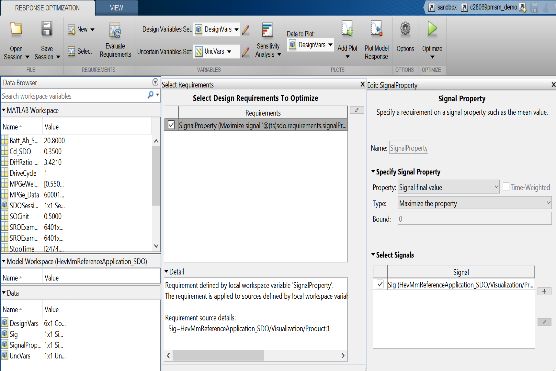

Simulink 设计优化工具箱可以配置优化参数和设计要求,并自动进行迭代优化过程。仿真优化是典型的任务解耦过程,利用并行计算工具箱将任务分配到多核处理器同时进行可以大大缩短仿真优化时间。

设置设计要求

设置优化参数

优化结果

在普通的笔记本电脑上经过若干小时的仿真优化后燃油经济性得到了 2% 的提升,同时得到了新的控制策略参数和系统参数(如主减速比从起始数值 3.42 到优化后的新数值 2.92)可为后续的控制策略优化和系统部件选型提供了重要参考。

-

整车控制策略数据2021-08-31 1366

-

介绍一种如何合理分配PI控制和SMC控制的复合控制策略2021-08-27 1646

-

建立增程式电动汽车整车仿真模型2021-08-26 1338

-

基于Simulink的整车仿真和优化2021-06-03 1032

-

燃料电池汽车整车控制策略设计2021-04-09 2625

-

时序分析的优化策略详细说明2021-01-14 1402

-

通信产品EMC/EMI仿真优化分析2020-07-14 1498

-

关于整车控制器电控单元的性能分析和介绍2019-09-25 4430

-

全场应变测量与仿真优化分析系统MatchID-2D/3D2018-07-23 6506

-

车站序列瓶颈系统优化分析2017-12-26 664

-

关于协同空战目标分配效能优化策略仿真_安超2017-03-19 575

-

CDMA网络深度覆盖的天线应用与RSSI指标优化分析2016-04-19 752

-

PHS网络优化分析2009-08-06 1129

全部0条评论

快来发表一下你的评论吧 !