关于大电流的冲击波的介绍和研究

描述

4月份参加了电子发烧友网组织的“Type-C&快充技术论坛”,谈了USB Type-C接口和USB PD应用中的安全问题,本号上期发表的文章“USB PD应用中的安全设计”也被几乎全文不动地转载在他们的网站上了,真的非常感激他们的看重。其实在演讲与写作之间是有很大的不同的,即使是同一个话题,其表达方法不一样,呈现的内容也有不同,所以,有个朋友就拿着我的演讲文稿对着文章来阅读,说这样感觉很好。对于这样的欣赏,我心怀感激。

USB Type-C和PD协议的应用给USB接口所带来的变化,最显著的就是传输功率的能力大大提高了,最高达到了100W,这是通过提高电压至20V、提高电流至5A来实现的,但如果离开了PD协议,Type-C接口能够容许的最大传输能力就是5V3A,即15W。看看现在市场上被普遍推崇的快充,动辄几十W的功率,再考虑到USB接口的普遍性,你就知道PD协议在这个市场上最终被广泛接纳是很容易理解的了,这估计是最初定义USB规格的人们当时也想不到的。再看看比USB PD这个概念先热起来的无线电力传输,到了今天仍在艰难推广,人们都把它能广泛使用的机会放在某些大牌厂商的使用上,但是看看它的指标其实就能理解它不被热捧的原因:最初的Qi标准低功率传输最大功率是5W,后来力推的中功率也就是十几W,再加上比较大的空间占用、比较低的效率,与现在主流的智能手机的需求显然是有一些矛盾的。实际上,对于移动设备来说,无线电力传输要解决的是充电的方便性问题,当USB Type-C接口已经大大方便了连接过程的时候,无线连接带来的方便性的好处便有所降低了,相关的应用者应当对其应用场景做出更多一些的思考。

谈论安全性的时候,我们会比较多地关注电压提高所带来的问题,因为它所带来的影响非常直接,所有不能承受高压的器件一旦接触到超过其耐受能力的电压,损伤损害的发生是一瞬间的事情(实际上也有个过程,而且很重要),这个问题我曾经谈过,关心的读者可在历史消息中寻找关于EOS问题的文章来阅读了解。与高压对应的另一个角度是大电流,它也会带来问题,但相对来说,其影响通常不是那么大。如果大电流所造成的影响能够马上被发现,这种问题通常在设计过程中就会被修正,而其他的一些问题常常要用一定的时间积累来呈现,因而就降低了问题的紧迫性。

电流形成的过程是电子在电场力的作用下在导体中的移动过程,这些电子并不能毫无阻碍地直线前进,它们只能在一个个紧紧相邻的原子之间跳动,每一颗原子都在尽力要将这些电子留住,这就形成了阻力,也就是我们说的电阻。电场力驱动电子克服阻力前进的过程需要做功,这些功又转化为热量,因而导体的温度会升高,当其温度比周边环境温度高的时候,热量就会向周边传递,这时候我们就说它发热了。我们都知道电流流过电阻所消耗的功率为P = R*I^2,所以电流越大,导体上的功率消耗也越大,发热量也越高,温升也越大。一般金属的电阻都会随着温度的升高而加大,所以电流加大所导致的发热量的增加是很厉害的,它会逐渐恶化,如果包覆导体的材料是塑料之类的,这些材料就很容易老化变硬,这样又更容易在使用中受损。

电流流过电缆所形成的电压降也是个问题,其值等于R*I。因为这个原因,当两台设备通过USB连接电缆连接起来的时候,供电端的电压和受电端的电压是不等的。以5V电源为例,它的电压精度指标可能是5V±5%,但在经过电缆以后,由于电压降的影响,实际的电压可能已经低了很多,有的设备所用器件的工作电压范围如果太窄,就不能正常工作了,所以USB的规范会规定必须的电压范围如5V±0.5V,这样就给电缆留下了250mV的压降空间,只要利用已经知道的最大通过电流,就能得到容许的最大电缆阻抗,电缆线材的选择就有了依据。当然了,这样选择的时候还要为连接部分的接触电阻留下空间,这是我们在将问题进一步深入的时候需要考虑的。

大电流对器件的设计也会带来影响。我们采用小电流对锂离子电池进行充电的时候,一般都是采用线性充电器件,器件封装也可以比较小。

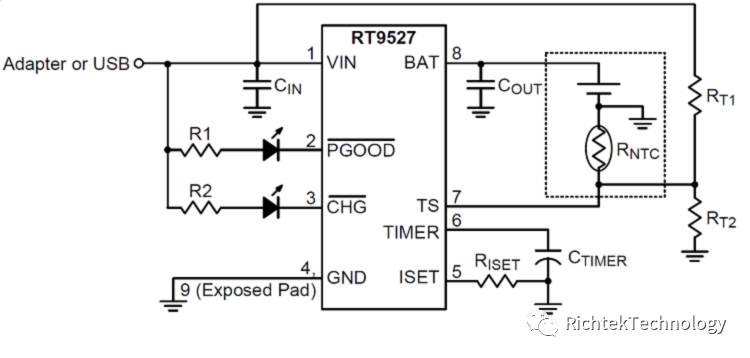

上图所示的是RT9527的典型应用电路图,它是一款充电电流设定范围为10mA~600mA的线性充电IC,可在4.4V~6V输入范围内工作,最高可以承受28V的电压冲击。由于它的预充电压阈值(电池电压在此电压以下时,它以预充电电流对电池进行充电)为2.8V,所以它的最大功耗为(6V – 2.8V) * 0.6A = 1.92W,因而它采用了最大功率耗散能力为2.19W的WDFN封装,下图是它的封装引脚定义图:

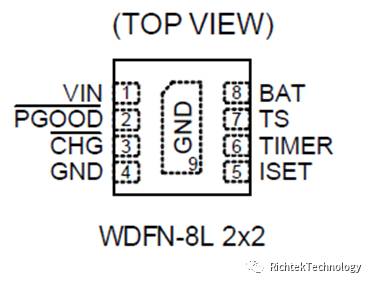

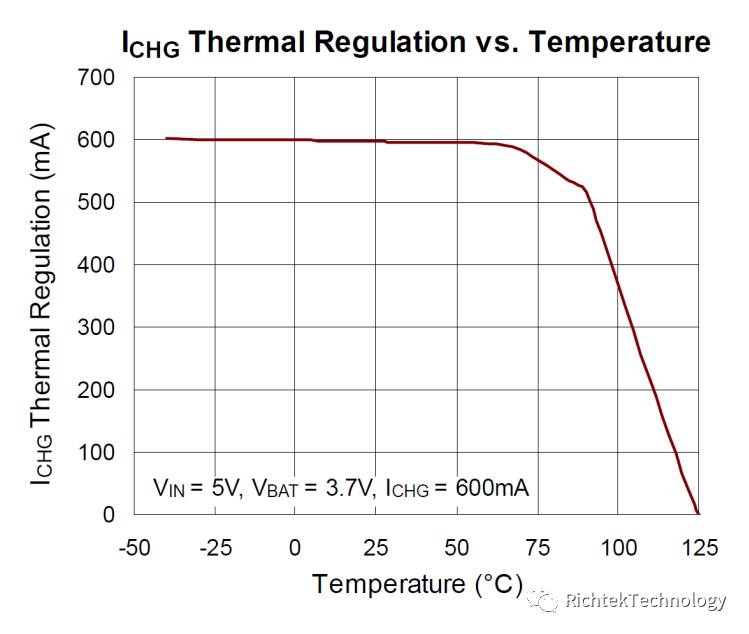

从中可以看到它的外围尺寸只有2mmX2mm,可以说是非常小的,很适合用在小型设备当中。从引脚图中可以看到它有一个TS端子,只要外接上合适的热敏电阻,就可以在电池温度过高或过低时暂时停止充电过程以确保安全。如果因充电电流过大而造成IC自身温度过高,充电电流也会自动降低以确保安全,下图就是这种自我保护机制中的电流与温度之间的关系图:

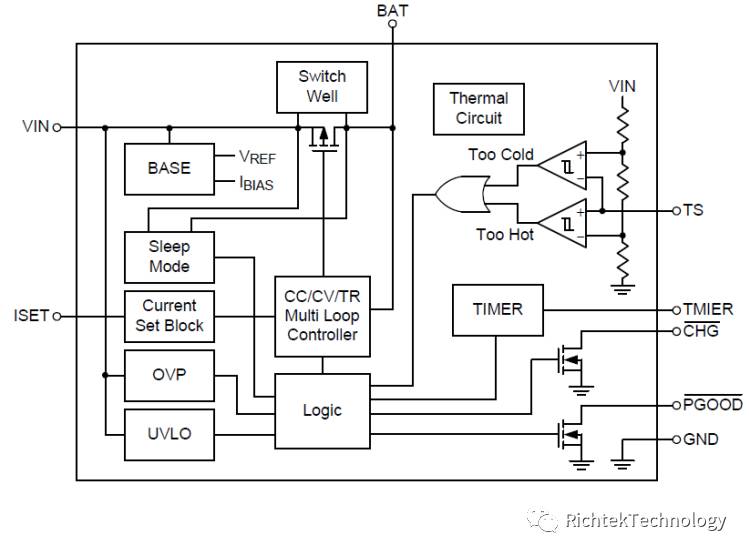

在这样的应用中,电流不算太大,所以,充电IC在测量电池电压的时候是直接在它的输出端子BAT端进行的,内部也不会对此电流所造成的路径压降进行补偿,因而芯片的设计就会比较简单,下图是它的内部电路框图,可供有兴趣者参考。

当快速充电应用出现以后,线性电路架构基本上就没有应用的机会了,因为大电流所带来的影响将在很多方面体现出来。先来看一个数据,如果上面所述的电压参数都不变,我们直接将充电电流调整到3A,那么最坏情况下的电路功率消耗就变成 (6V – 2.8V) * 3A = 9.6W,这样的功耗将没有哪一个便携式设备可以承受,可供选用的器件封装也变成了难题,因而就必须将实现电压转换的电路架构改为开关模式,于是我们就有了类似下图这样的应用电路图:

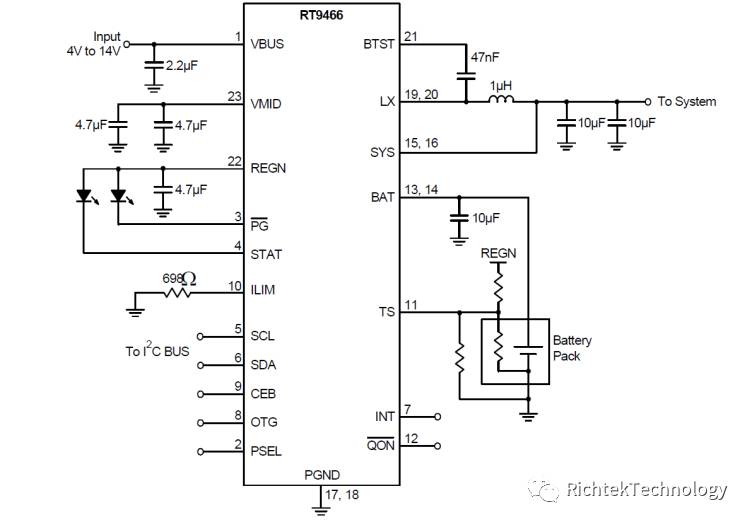

此图截取自RT9466的规格书,电路还是非常简洁,但从外部电源输入端到转换器的输出端之间已经是Buck架构,它可以最大5A的电流对电池进行充电。该转换器的输出可以直接为系统供电,同时又在IC的内部增加了一个可控的开关,由它来决定电池要不要接入电路中以及要在何时接入,而这一切也都是可控的,IC内部有大量的寄存器可以用于类似这样的控制目的,系统控制器可以根据自己的需要通过I2C接口对所有的过程和参数进行操控,从而得到一个符合自己需要的电池管理系统。借助Buck架构的挹注,该器件的输入电压范围可在4V~14V之间变化,输入电流被Buck架构特有的电流放大能力自动放大,在降低了功耗的同时,也实现了充电过程的加速。

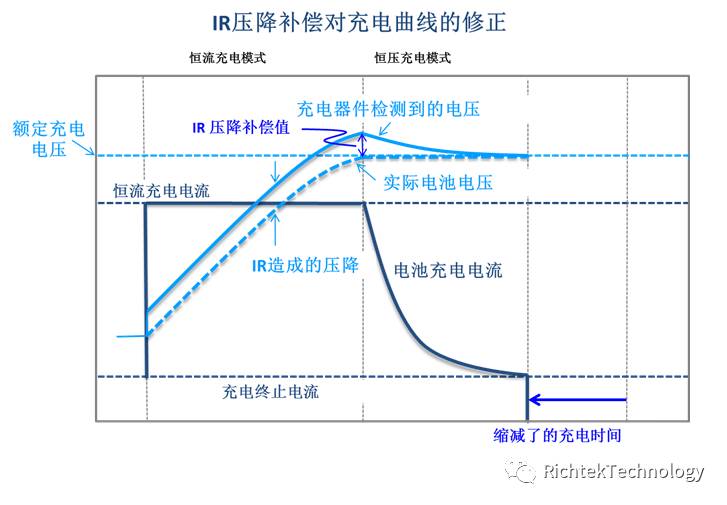

在大电流充电过程中,从BAT端到电池的路径上会存在电阻,而且在不同的设计中表现出不同的参数,这将在充电过程中造成恒流充电过程时间缩短、恒压充电过程时间延长并因而使快充的目的不能很好地实现。为了弥补这样的缺憾,RT9466内部含有IR补偿功能,用户只需将实际的线路阻抗参数R提供给它,它就能自动消除这一影响。纳入了IR补偿的充电曲线与常规的充电曲线是不一样的,下图是对它的形象化说明:

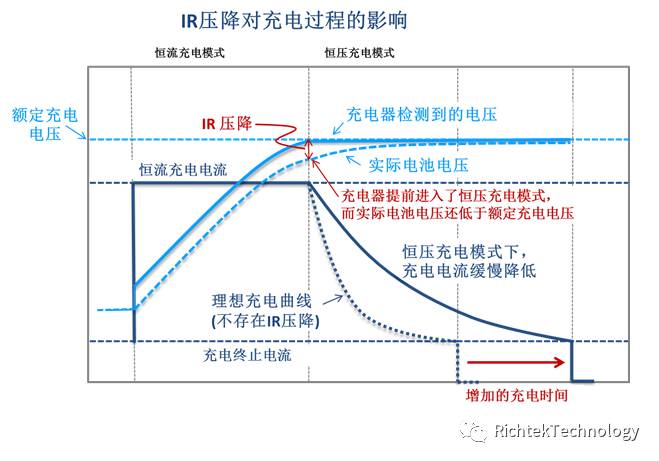

如果没有加入IR压降补偿功能,实际的充电过程曲线就会是这样的:

读者可以从上述两图中电压、电流曲线和充电时间的差异上来对此进行理解。

当采用线性充电电路的时候,充电电路的输入电流和输出电流之间是基本相等的,差异的部分是由IC的消耗造成的,这基本上可以忽略不计。改用以开关模式工作的电路以后,充电电路的输出电流和输入电流之间通常会有巨大的差异,如果一切都是理想的,我们对这些差异可以不予理睬,但现实都是有局限的,我们不得不对这些差异所带来的影响进行评估,这样就会引入一些全新的概念,如MIVR(最低输入电压调节)、AICR(平均输入电流调节)等,这都是为了系统的安全或是为了满足一些标准的限制而设定的。

以我的经验来看,大部分的电子工程师对电压的感觉会好于对电流的感觉,这可能与实际测量中比较容易看到电压信息有关。对电流没感觉,比较直观的表现是在PCB设计上出问题,我过去常常看到因此而不能正常工作的设计,指导修改的过程也会很费劲,有时候要做很形象的说明才能让人明白为什么要那么做,所以我希望人们能对电流的本质及其影响多一些思考,逐渐提高在此方面的认识。恰好最近听我欧洲的同事在说要做一期关于PC主板上给CPU供电的转换器的电子报,那也是涉及大电流的,有时的电流能达到一百多个安培,设计上就有相当多的讲究,要考虑的问题也会很多,还需要关注CPU制造商所制订的一些规范,但具体的内容会是怎样的我还不知道,对此有兴趣的读者可以在关注我们的微信号后在菜单栏的“深入交流”栏目里选择“加入立锜会员”,我们在收到你所填写的邮箱地址以后,就会在电子报发布时直接把相关的内容发送给你做参考。

另外,最近电子发烧友网约我在他们的网站上做视频直播,第一次直播的主题是“怎样让充满电的锂离子电池使用时间更长久”,这个话题我已经讲过很多次了,但发现每一次的反响都很热烈,所以也想把它分享给其他朋友。其实这个话题本身可能没有什么实际的用途,但目的却是借此话题作为一个入口去谈锂离子电池的特性,以便大家能对自己在使用的东西有个正确的理解,知道在应用中要如何去做思考和设计,帮助做出正确的决策。从另一个角度来看,对锂离子电池进行正确处理的过程其实也是电源管理的核心问题,我们需要解决供电源的不确定性和负载需求的确定性之间的不一致性问题,循此话题逐渐深入,就可以对所有的电源管理领域做更进一步的探索,逐渐成为一个能够在该领域自由行动的人。

-

无线传输技术应用于低噪声放大电路的设计介绍2019-06-21 1711

-

怎么实现基于FPGA的三通道冲击信号处理芯片的设计?2021-05-26 984

-

冲击波测量用压力传感器准静态校准方法2009-06-30 811

-

美国国家实验室发射迄今超强激光冲击波2012-03-26 1866

-

基于Nios_的动爆冲击波记录仪设计_刘雪飞2017-01-30 827

-

基于电荷输出型压电传感器的冲击波超压存储测试系统_袁佳艳2017-03-19 1059

-

激光冲击波力学效应与纯钛模型建立与冲击加载方法的研究2017-09-30 987

-

脉冲激光技术在温密物质和冲击波实验研究中的应用2017-11-10 1032

-

无线传感网络在冲击波场中的应用案例2018-04-28 856

-

基于MATLAB7.0中GUIDE模板编制实现爆炸冲击波超压测试仪的GUl开发2020-08-17 1992

-

骨科冲击波治疗仪设计完善了仪器的配置,提高了实用性能2021-05-17 1136

-

多通道存储式抗道内冲击波测试系统2021-06-22 601

-

骨科冲击波治疗仪的设计特点是什么2021-07-21 1150

-

WiFi红外线冲击波开源分享2022-11-21 663

-

电压冲击波开源分享2023-06-07 686

全部0条评论

快来发表一下你的评论吧 !