PCB板星点渗镀问题探讨

描述

随着电子产品迅速向高频化、高速數位化、便携化和多功能化的发展,对PCB 基板的线粗、线隙要求也越來越小,而业界仍基本採用经过图形电镀加工的方法生产基板,因而星点渗镀导致线中间线隙变小甚至短路的问题也普遍存在,星点渗镀的特点是板面不定位,分佈无规律,时有时无,难以捉摸。此不仅影响了基板的外观而且可能会影响插件后电子产品的电气性能。本文就星点渗镀问题进行探讨。

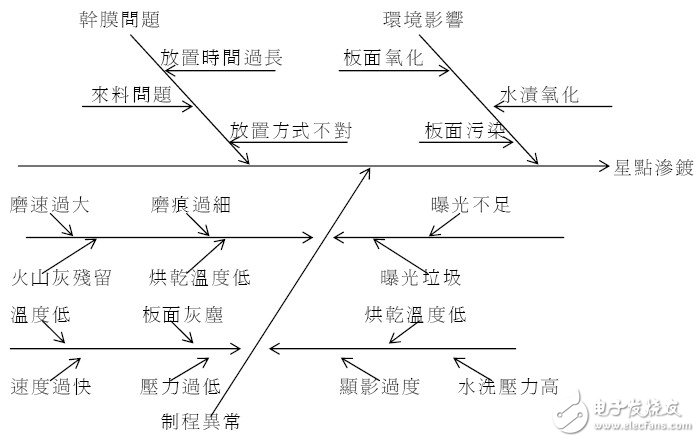

造成星点渗镀问题的原因多种多样,除图电拉存在的问题外,干膜工序也会存在关聯,以下是造成星点渗镀的鱼骨图:

针对上述原因分析, 干膜质量导致的渗镀在以往的生产中已发生过, 与本次的现象不同,故排除干膜本身的原因。以下就环境影响、制程參數方向进2行模拟试验。

1. 磨板后水氧化试验。

2. 板面残留火山灰试验。

3. 快速磨板试验。

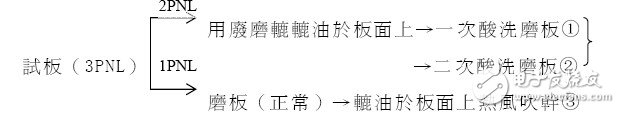

4. 板面油污试验。

5. 辘板条件变动试验。

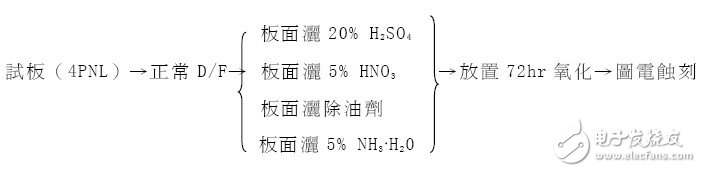

6. 板面污染氧化试验。

7. 板面强烈氧化试验。

结果分析:

1. 磨板后水氧化试验:

试板(2PNL)→正常磨板→洒水于板面静置使其氧化→正常D/F→图电蚀刻

结果:未能模拟出星点渗镀,氧化处未发现渗镀,由于自來水洒在板面,其自然风乾氧化程度不严重, 在干膜的覆盖下, 电镀药水攻击不到铜面,故而未发现有渗镀现象。

2. 板面残留火山灰试验:

试板(2PNL)→正常磨板→均匀撒火山灰于板面上磨擦吹干板面→正常D/F→图电蚀刻

结果:未能模拟出星点渗镀,由于火山灰研磨后已成极细小颗粒,经风刀吹过后已在板面残留量极少,在干膜的覆盖下,图电药水不能攻击到铜面,故而也不会导致渗镀。

3. 快速磨板试验:

试板(2PNL)→磨板(速度比平常快1 倍)→正常D/F→图电蚀刻

结果:未能類比出星点渗镀,虽然速度加快1 倍,但由于板面磨板前并未受到严重的污染(如油渍、严重氧化等),经贴膜后可抵抗图电药水的攻击,故并未发生渗镀现象。

4. 板面油污试验:

结果:①、②种情况均未发现星点渗镀,由于磨辘上沾油量较小,再涂于板面时更少,故模拟不到星点渗镀。③ 冲板后干膜大部分不能粘附于铜面上, 由于直接将润滑油涂于板面,量多且密集,致使板面太滑,结合力下降,干膜不能附着。

5. 辘板条件变动试验:

试板(2PNL)→过粗磨机→手动辘板机辘板(P=2.5bar,T=95,V=2m/min)→ 正常行板至蚀刻。

结果:发现星点渗镀,与之前情况相似,因手动辘板机压力低于自动机,干膜附着力下降,使电镀药水易攻击,导致渗镀。

6. 板面污染氧化试验:

结果:产生渗镀,但表现为片狀渗镀,板面洒除油剂氧化板未发现渗镀。表明酸对底铜有咬蚀作用,碱对干膜有攻击,故会导致渗镀出现。

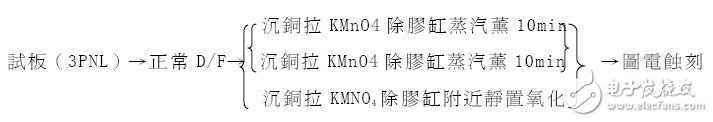

7. 板面强烈氧化试验:

结果:均发现有星点渗镀,整板看附带线路不良,单看渗镀与之前之情形相似。

8. 重复试验7

结果:有星点渗镀,同试验7 之结果。

9. 重复试验7

结果:均有星点渗镀与之前类似。

实验分析:

1. 板面污染氧化试验是模拟现时生产环境及停放时间影响。各种药水时不时飞溅到板面上,在干膜与铜面所接触之位置攻击,降低干膜与板面之附着力,从而导致电镀过程中形成渗镀。

2. 改变磨板及贴膜条件,所生产之渗镀情况则表明了干膜在前处理条件不够好之情况下容易发生与铜面附着力不足,导致干膜剥落,覆盖密着性不足等现象,在电镀时产生渗镀。这也反映了干膜内部单体分子量较大,温度略低时其粘度较大,使其流动性变差。

3. 模拟现时之生产狀况:待镀之板放在KMnO4 环境中,放置半天,板面就有氧化现象。而沉铜废气中含有KMnO4+KOH 之强氧化性结晶粉尘,部分粉尘随气流飘浮落到附近待镀之板板上,对干膜有攻击,影响了干膜与铜面之结合力。实验过程中观察到干膜有起皱及轻轻用手能擦掉干膜之现象,其已证明干膜本身结构发生变化,与铜面结合力已显着下降之结果。

-

PCB 镀镍方便绑定吗2016-05-23 4102

-

【解析】pcb多层板镀镍金板原因分析2017-09-08 3411

-

线路板加工过程中PCB电镀纯锡工艺2018-09-12 3911

-

探讨印制电路板用化学镀镍金工艺2016-06-15 1034

-

PCB制程中棕化的作用及与黑化的区别2019-04-28 39323

-

pcb电镀渗镀原因2019-05-07 18221

-

pcb湿膜板产生渗镀的原因2019-05-29 6169

-

pcb干膜渗镀原因2019-06-13 16816

-

PCB干膜破孔/渗镀问题怎样改善2019-08-20 6449

-

PCB生产|干湿膜出现破洞、渗镀等问题怎么救?2022-02-09 880

-

PCB印刷电路板的电镀镍工艺 镀液各组分的作用2022-11-22 5095

-

探秘镀硬金工艺PCB板:卓越性能的背后秘密2024-08-13 1267

全部0条评论

快来发表一下你的评论吧 !