PCB贴片焊接的质量标准是什么

PCB制造相关

描述

焊接是电子产品组装过程中的重要工艺。焊接质量的好坏,直接影响电子电路及电子装置的工作性能。

优良的焊接质量,可为电路提供良好的稳定性、可靠性,不良的焊接方法会导致元器件损坏,给测试带来很大困难,有时还会留下隐患,影响的电子设备可靠性。

PCB贴片焊接的要素及焊点质量标准

一、PCB贴片焊接的分类及特点

焊接一般分三大类:熔焊、接触焊和钎焊。

熔焊:是指在焊接过程中,将焊件接头加热至熔化状态,在不外加压力的情况下完成焊接的方法。如电弧焊、气焊等。

接触焊:在焊接过程中,必须对焊件施加压力(加热或不加热)完成焊接的方法。如超声波焊、脉冲焊、摩擦焊等。

钎焊:电子产品安装工艺中所谓的“焊接”就是软钎焊的一种,主要使用锡、铅等低熔点合金材料作焊料,因此俗称“锡焊”。

使用焊料的熔点高于4500C 的焊接称硬钎焊;

使用焊料的熔点低于4500C 的焊接称软钎焊。

二、PCB贴片焊接的原理

电子线路的焊接看似简单,似乎只不过是熔融的焊料与被焊金属(母材)的结合过程,但究其微观机理则是非常复杂的,它涉及物理、化学、材料学、电学等相关知识。熟悉有关焊接的基础理论,才能对焊接中出现的各种问题心中有数,应付自如,从而提高焊点的焊接质量。

所谓焊接是将焊料、被焊金属同时加热到最佳温度,依靠熔融焊料添满被金属间隙并与之形成金属合金结合的一种过程。从微观的角度分析,焊接包括两个过程:一个是润湿过程,另一个是扩散过程。

1. 润湿(横向流动)

又称浸润,是指熔融焊料在金属表面形成均匀、平滑、连续并附着牢固的焊料层。

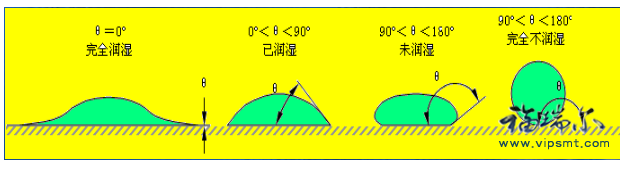

润湿的好坏用润湿角表示

浸润程度主要决定于焊件表面的清洁程度及焊料的表面张力。

金属表面看起来是比较光滑的,但在显微镜下面看,有无数的凸凹不平、晶界和伤痕,的焊料就是沿着这些表面上的凸凹和伤痕靠毛细作用润湿扩散开去的,因此焊接时应使焊锡流淌。

流淌的过程一般是松香在前面清除氧化膜,焊锡紧跟其后,所以说润湿基本上是熔化的焊料沿着物体表面横向流动。

2. 扩散(纵向流动)

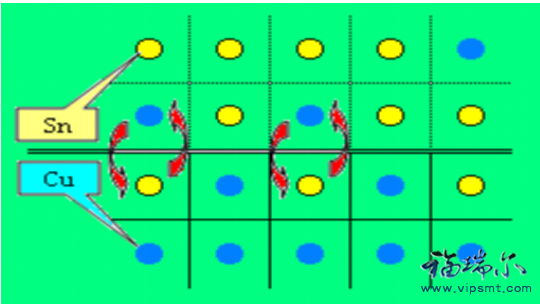

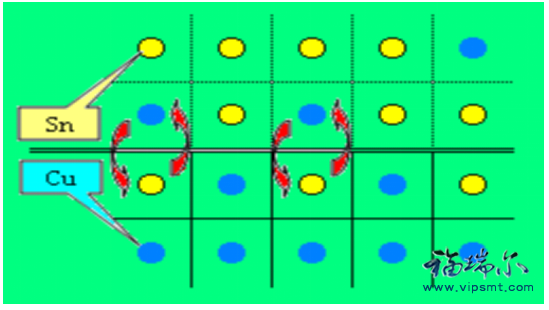

伴随着熔融焊料在被焊面上扩散的润湿现象还出现焊料向固体金属内部扩散的现象。例如,用锡铅焊料焊接铜件,焊接过程中既有表面扩散,又有晶界扩散和晶内扩散。锡铅焊料中的铅只参与表面扩散,而锡和锏原子相互扩散,这是不同金属性质决定的选择扩散。正是由于这种扩散作用,在两者界面形成新的合金,从而使焊料和焊件牢固地结合。

3. 冶金结合

扩散的结果使锡原子和被焊金属铜的交接处形成合金层,从而形成牢固的焊接点。以锡铅焊料焊接铜件为例。在低温(250~300℃)条件下,铜和焊锡的界面就会生成Cu3Sn 和Cu6Sn5。若温度超过300 ℃,除生成这些合金外,还要生成Cu31Sn8 等金属间化合物。焊点界面的厚度因温度和焊接时间不同而异,一般在3~10um 之间。图所示的是锡铅焊料焊接紫铜时的部分断面金属组织的放大说明。

PCB贴片焊接的要素

三、PCB贴片焊接的要素

1. 焊接母材的可焊性

所谓可焊性,是指液态焊料与母材之间应能互相溶解,即两种原子之间要有良好的亲和力。两种不同金属互熔的程度,取决于原子半径及它们在元素周期表中的位置和晶体类型。锡铅焊料,除了含有大量铬和铝的合金的金属材料不易互溶外,与其他金属材料大都可以互溶。为了提高可焊性,一般采用表面镀锡、镀银等措施。

2. 焊接部位清洁程度

焊料和母材表面必须“清洁”,这里的“清洁”是指焊料与母材两者之间没有氧化层,更没有污染。当焊料与被焊接金属之间存在氧化物或污垢时,就会阻碍熔化的金属原子的自由扩散,就不会产生润湿作用。元件引脚或PCB 焊盘氧化是产生“虚焊”的主要原因之一。

3. 助焊剂

助焊剂可破坏氧化膜、净化焊接面,使焊点光滑,明亮。电子装配中的助焊剂通常是松香。

4. 焊接温度和时间

焊锡的最佳温度为250±5oC ,最低焊接温度为240oC。温度太低易形成冷焊点。高于260oC 易使焊点质量变差。

焊接时间:完成润湿和扩散两个过程需2~3S,1S 仅完成润湿和扩散两个过程的35% 。一般IC、三极管焊接时间小于3S,其他元件焊接时间为4~5S。

5. 焊接方法

焊接方法和步骤非常关键。

PCB贴片焊点的质量标准

四、PCB贴片焊点的质量标准

1.电气性能良好

高质量的焊点应使焊料和金属工件表圆形成牢固的合金层,才能保证良好的导电性能,简单地将焊料堆附在金属工件表面而形成虚焊,是焊接工作中的大忌。

2.具有一定的机械强度

电子设备有时要工作在振动环境中,为使焊件不松动、不脱落,焊点必须具有一定的机械强度。锡铅焊料中的锡和铅的强度都比较低,为了增加强度,可根据需要增加焊接面以.或将元器件引线、导线先行网绕、绞合、钩接在接点上再进行焊接。

3.焊点上的焊料要适量

焊点上的焊料过少,不仅降低机械强度,而且会导致焊点早期失效;焊点上的焊料过多,既增加成本,又容易造成焊点桥连(短路),也会掩饰焊接缺陷。所以焊点上的焊料要适量。印制电路板焊接时,焊料布满焊盘呈裙状展开时为最适宜。

4.焊点表面应光亮且均匀

良好的焊点表面应光亮且色泽均匀。这主要是因为助焊剂中未完全挥发的树脂成分形成的薄膜覆盖在焊点表面,能防止焊点表面的氧化。

5.焊点不应有毛刺、空隙

焊点表面存在毛刺、宅隙,不仅不美观,还会给电子产品带来危害,尤其在高压电路部分将会产生尖端放电而损坏电子设备。

6.焊点表面必须清洁

焊点表面的污垢,如果不及时清除,酸性物质会腐蚀元器件引线、接点及印制电路,吸潮会造成漏电甚至短路燃烧等,从而带来严重隐患。

-

影响PCB焊接质量的因素2024-01-05 987

-

PCB线路板的质量检验标准2020-01-06 4026

-

怎样去识别嵌入式的高质量标准主板2021-11-08 1213

-

变压器油质量标准2009-12-14 3959

-

SMT的质量标准判断2011-06-30 9014

-

PCB焊盘设计标准是什么? PCB焊盘的形状和尺寸及过孔大小标准概述2018-09-15 38935

-

电能质量标准2019-01-29 6487

-

PCB贴片焊点的质量标准2019-05-15 7910

-

PCB线路板的质量标准是怎样的2020-04-14 6238

-

PCB焊盘设计标准是什么2020-08-22 5764

-

光伏电站建设质量标准是怎样的2022-05-06 5503

-

影响PCB焊接质量的因素有哪些,PCB画图时应注意哪些问题2022-12-01 1463

-

汽车质量标准初阶入门:哪些认证标准与我们息息相关2022-12-26 1415

-

PCB翘曲度标准是多少?如何避免?2023-11-23 2970

-

汽车电子中的关键车规质量标准2025-04-24 1251

全部0条评论

快来发表一下你的评论吧 !