SMT印刷工艺的要点是什么

PCB制造相关

描述

1)图形对准:

通过印刷机相机对工作台上的基板和钢网的光学定位点(MARK点)进行对中,再进行基板与钢网的X、Y、Θ精细调整,使基板焊盘图形与钢网开孔图形完全重合。

2)刮刀与钢网的角度:

刮刀与钢网的角度越小,向下的压力越大,容易将锡膏注入网孔中,但也容易使锡膏被挤压到钢网的底面,造成锡膏粘连。一般为45~60 °。目前,自动和半自动印刷机大多采用60 °。

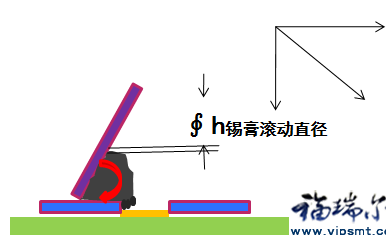

3)锡膏的投入量(滚动直径):

锡膏的滚动直径∮h ≈13~23mm较合适。

∮h过小易造成锡膏漏印、锡量少。

∮h过大,过多的锡膏在印刷速度一定的情况下,易造成锡膏无法形成滚动运动,锡膏无法刮干净,造成印刷脱模不良、印刷后锡膏偏厚等印刷不良;且过多的锡膏长时间暴露在空气中对锡膏质量不利。

在生产中作业员每半个小时检查一次网板上的锡膏条的高度,每半小时将网板上超出刮刀长度外的锡膏用电木刮刀移到网板的前端并均匀分布锡膏。

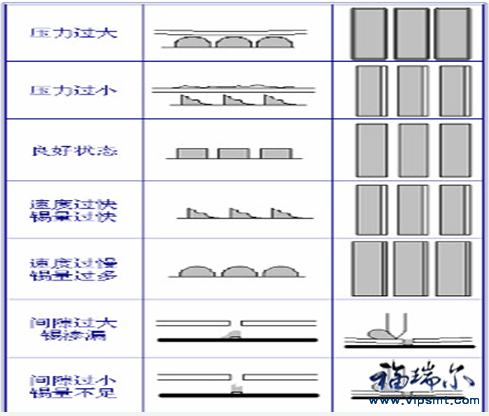

4)刮刀压力:

刮刀压力也是影响印刷质量的重要因素。刮刀压力实际是指刮刀下降的深度,压力太小,刮刀没有贴紧钢网表面,因此相当于增加了印刷厚度。另外压力过小会使钢网表面残留一层锡膏,容易造成印刷成型粘结等印刷缺陷。

5)印刷速度:

由于刮刀速度与锡膏的粘稠度呈反比关系,有窄间距,高密度图形时,速度要慢一些。速度过快,刮刀经过钢网开孔的时间就相对太短,锡膏不能充分渗入开孔中,容易造成锡膏成型不饱满或漏印等印刷缺陷。印刷速度和刮刀压力存在一定的关系,降速度相当于增加压力,适当降低压力可起到提高印刷速度的效果。

理想的刮刀速度与压力应该是正好把锡膏从钢网表面刮干净。刮刀压力与速度对印刷的影响:

刮刀压力与速度对印刷的影响

6)印刷间隙:

印刷间隙是钢网与PCB之间的距离,关系到印刷后锡膏在PCB上的留存量。

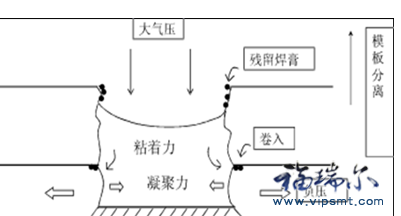

7)钢网与PCB分离速度:

锡膏印刷后,钢网离开PCB的瞬间速度即为分离速度,是关系到印刷质量的参数,在密间距、高密度印刷中最为重要。先进的印刷机,其钢网离开锡膏图形时有1(或多个)个微小的停留过程,即多级脱模,这样可以保证获取最佳的印刷成型。

钢网与PCB分离速度

分离速度偏大时,锡膏粘力减少,锡膏与焊盘的凝聚力小,使部分锡膏粘在钢网底面和开孔壁上,造成少印和锡塌等印刷缺陷。分离速度减慢时,锡膏的粘度大、凝聚力大而使锡膏很容易脱离钢网开孔壁,印刷状态好。

8)清洗模式和清洗频率:

清洗钢网底面也是保证印刷质量的因素。应根据锡膏、钢网材料、厚度及开孔大小等情况确定清洗模式和清洗频率。(设定干洗、湿洗、一次往复、擦拭速度等,清洗频率可参照钢网使用),钢网污染主要是由于锡膏从开孔边缘溢出造成的。如果不及时清洗,会污染PCB表面,钢网开孔四周的残留锡膏会变硬,严重时还会堵塞钢网开孔。

-

锡膏印刷工艺控制2009-11-19 2091

-

SMT锡膏印刷工艺介绍2012-08-11 3080

-

PCB不良设计对印刷工艺的影响2019-06-13 1893

-

smt锡膏印刷工序2019-04-28 5269

-

SMT锡膏印刷步骤是怎样的2019-08-30 5860

-

SMT贴片加工中锡膏印刷的步骤以及工艺要求2020-06-16 5555

-

SMT印刷参数与工艺问题的解决方案2020-02-03 7411

-

SMT贴片加工中印刷工艺参数设置起到怎样的重要作用2020-06-08 5457

-

SMT贴片加工中的锡膏印刷工艺2021-05-20 1875

-

SMT贴片加工的锡膏印刷工艺介绍2021-10-19 4745

-

SMT印刷工艺控制流程及常见印刷不良问题2023-03-13 1917

-

SMT工艺中影响锡膏印刷的主要原因有哪些?2021-12-08 1756

-

SMT无铅锡膏印刷的PCB工艺要求有哪些?2023-07-29 3033

-

芯片印刷工艺流程.zip2022-12-30 741

-

SMT贴片锡膏印刷工艺关键点解析2024-01-23 1255

全部0条评论

快来发表一下你的评论吧 !