PCB的显微视觉验证知识介绍

描述

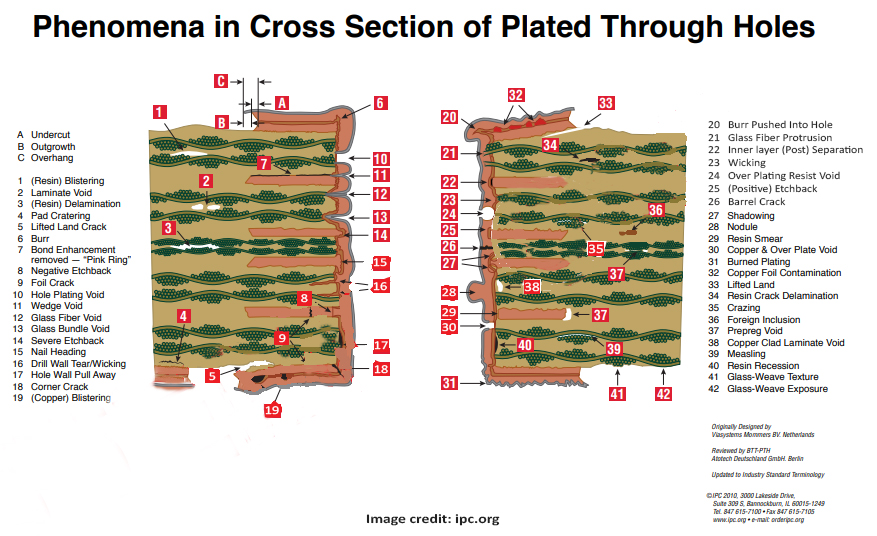

横截面或微截面分析是一种破坏性分析,用于衡量制造板的质量。它基本上是一个互连缺陷分析过程,可以检测并验证PCB内部出了什么问题。

换句话说,它是一个检查内部的过程PCB的质量。进行检查以确定电路板的质量并发现内部故障。

简单来说,就像医生进行活组织检查以检查患者是否患有某种类型的疾病。

分析前

几乎每一端都放置的测试券被切掉了接近1英寸的广场。这些试样放置在软熔融聚合物中,在样品PCB周围固化。

用聚合物包裹的样品板称为圆盘。这是因为放置在中心的样品PCB看起来像冰球。将经过硬化的试样精细研磨并抛光,形成光滑的表面光洁度。仔细完成此过程,使PCB的内部部件暴露在外以供观察。

该横截面即PCB的暴露内部区域被放大并由专家在显微镜下检查。

在抛光条件(推荐)和蚀刻条件下观察样品。

抛光 - 这里在样品抛光过程之后立即目视检查样品。

蚀刻 - 在抛光过程之后,蚀刻样品并目视检查以发现异常。此外,您可以在这里观察元件引线晶粒结构和镀铜晶粒结构。在放大的视图下,观察者可以清楚地看到孔壁和膝部区域的颗粒。

电子显微镜

检验标准和测试券

检验标准由客户指定(IPC 6012)。此外,优惠券设计应遵循IPC的2220标准。

将测试试样放在板面板上,并完成所需PCB经过的整个过程。 使用测试试样的主要目的是进行测试并验证电路板的质量而不破坏所需的PCB。

必须注意的是,不同的优惠券用于不同的各种测试。相同的优惠券不能用于验证其他参数,因为它是破坏性的测试程序。

通孔优惠券:

用于确定表面电镀和孔壁电镀厚度

内层分离

将钻头对准外层和内层图像

内层连通性

孔周围层压材料的状况

优惠券也用于评估:

可焊性

剥离强度

内层痕迹的电气特性

焊料掩模

图例油墨

评估

PTH评估

通过评估

洞(桶) )墙体质量

查看孔洞结构

镀铜质量和镀层厚度

空洞

《图形ID =“attachment_11775”aria-describedby =“caption-attachment-11775”sty le =“width:877px”class =“wp-caption aligncenter”》

镀通孔的横截面

考虑了两种横截面样本:

垂直横截面(沿观察桶壁的PTH)

水平横截面(平面视图)用于观察通孔和环形圈。只有水平视图才能发现一些缺陷,使其成为分析中的一个重要视角。

样品制备

横截面前的样品准备

优惠券的编码取决于它们在面板中的位置。它们将被标记为左下优惠券(LBC),右上优惠券(RTC)和水平优惠券(HC)。这将有助于识别它们属于哪个面板,并将帮助从其余面板中分选出不良产品。

使用带冷却剂的低速金刚石锯将标记的试样与板分离。这些试样在超声波清洗系统和去离子(DI)水中清洗。

标准过孔和填充过孔的样品制备(横截面前)

在样品制备过程之后,对编码的试样进行横截面处理。在数码摄影之前,初始样品是微蚀刻的。将记录每个样本的数字照片。如果样品表现出缺陷,则将该区域放大至100倍并拍照。照片是单独提供的。

详细测量记录参数如下:

开始(基本)铜厚度

镀铜厚度

蚀刻背面尺寸

总铜厚度

焊料镀层厚度

介电厚度

样品制备三次或六次焊料浸渍(横截面前)

此处,根据工作要求,特定样品应经受在微切片之前进行三次或六次焊料浸渍测试。与之前的过程一样,即使在这里,观察到的故障也会放大到100倍。这些照片与报告分开提供。

程序如下:

使用金刚石锯分离试样并使边缘平滑。

样品用异丙醇(IPA)洗涤

后来,用空气循环烘箱在125°C下烘烤该样品10小时。

样品经过处理前不应含水分焊浴。水分含量存在危险。

通过将温度设置为288°C开始焊锡浴过程。

当达到所需温度时,施加的助焊剂和将样品固定在样品架上。

将样品浸入熔融焊料中10秒钟。

使样品冷却。

根据要求,浸渍过程重复3次或6次。

仔细检查表面并发现缺陷。

进行样品的横截面。/li》

拍摄数码照片并将其与报告一起提交。

如果观察到缺陷,则会拍摄100X放大的图像,这些图像是单独提供的。

完整的报告已准备好最后。

返工模拟样品流程(横截面前)

In在这个过程中,一个特定的样本被分配用于返工模拟测试:

规范使用精密金刚石锯隔离imen,并对边缘进行研磨。

用异丙醇(IPA)清洗样品并干燥。

互连电阻从一开始就测量方垫(菊花链)到方垫的末端。

在260°C时,重新焊接导线的焊接进行了四次。第五次,将焊丝焊接并留下进行检查。

用去离子(DI)水清洗样品并干燥。

现在,再次测量互连电阻从方垫的开始到方垫的末端。

返工模拟后测得的互连电阻不应超过初始读数的10%。

十字架

准备好报告。

跟踪的剥离强度

剥离强度试验仅在3mm导体宽度下进行

分离样品并使边缘平滑。

样品是用IPA洗涤并干燥。

使用轮廓投影仪测量导体宽度并记下。

机器通过标准砝码验证。

选定的导体在一端剥去约10mm的长度

c的分离端

牵引力沿垂直于PCB平面的方向施加,直到铜开始剥落。牵引力保持在50毫米/分钟。

牵引方向保持与PCB平面垂直。

使用的测力计的分辨率至少为0.1g 。

这些值以kg/cm为单位记录。

Microsection/Cross-section样品制备

横截面过程遵循以下步骤:

优惠券用金刚石锯或PCB切割机分开。

用IPA和水清洗样品。

对样品进行编码和堆叠。

进行杯子清洁,制备和释放剂应用。

树脂和固化剂以适当的比例混合,不会夹带气泡。

PTH的环氧树脂填充不会形成气穴。

样品是

将模具填充并固化。

模塑样品粗糙使用80粒度的自动带式研磨机和240,320,400和600粒度的精细研磨机研磨。

用0.3微米α和氧化铝粉末进一步抛光该样品,并用0.05微米γ-氧化铝精细抛光

样品在显微镜下观察并称为“经抛光”样品。

对经过清洁和干燥的样品进行微蚀刻,以进行“As-etched”样品分析。

完成这些步骤后,将进行分析和数码摄影。

6层横截面样本

分析过程

在横截面之后,进行关键方面的样本分析。

具有MIL-spec和Class 3功能的横截面实验室

先前获取的失败样本数据在失效分析中起着关键作用处理。这些数据给出了一个想法并预测了人们可以预期的异常。

在这里,用冶金和电子显微镜目视检查样品。观察和记录的参数为:

Z轴膨胀

桶形裂纹

垫提升

角裂纹

桶内镀铜的均匀性

空洞和镀层均匀性

铜:

顶部的铜总量

顶部和底部陆地区域的基本铜

在顶部和底部陆地区域沉积铜

在墙上沉积铜

镀铜不连续性

分离内层铜厚度

焊料厚度:

顶部和底部陆地区域的中心

顶部和底部陆地区域的洞的膝盖

顶部和底部陆地区域的侧面

角落,顶部和底部陆地区域的导体底切

钻井不规则

内层数量

环形圈

蚀刻背面/去钻污

孔的重合“

保护涂层不连续性

树脂衰退

用于横截面观察的电子显微镜

所有这些记录观察结果并准备带有参数数字照片的报告。

目视检查有助于分析和识别PCB中有缺陷的内部区域。这些问题很容易解决,并确保了PCB的质量。表面迹线工作,焊盘和焊接掩模的横截面视图将揭示不需要的铜,过蚀刻和不良的焊接掩模以及特定部件被拒绝的原因。

从中获取的信息来自微切片可用于推测PCB制造过程中可能发生的错误。这将有助于优质的PCB制造,并帮助制造商在制造印刷电路板时采取必要的措施。随着层数的增加和孔径的减小,横截面分析的植入变得至关重要。

在Sierra Circuits,我们拥有合适的基础设施和经验丰富的员工,可对PCB进行广泛的横截面分析。

- 相关推荐

- 热点推荐

- p

-

用显微镜架DIY的高精度pcb台钻2013-05-02 13482

-

论坛里的微视频版块怎么找不到?2015-03-04 2182

-

凡亿PCB微视频问题收录贴分享!2019-09-24 6328

-

硬件验证方法简明介绍2022-11-26 10613

-

微视摄像头驱动下载2008-02-25 4992

-

微操作机器人显微视觉系统研究2009-02-10 849

-

基于显微镜聚焦的微装配视觉伺服研究2010-01-04 805

-

图像采集基本知识介绍2010-01-15 3028

-

PCB基础知识2012-05-30 577

-

PCB的基础知识详细介绍2020-11-25 2752

-

微视传感多系列新品亮相2023光博会2023-09-08 2224

-

pcb焊接种类知识介绍2023-11-21 2156

-

微视传感PDN0700焊接专用3D相机荣获2024机器视觉产业链创新先锋奖2024-05-20 1344

-

微视传感高性能3D视觉产品亮相2024上海机器视觉展2024-08-06 1310

全部0条评论

快来发表一下你的评论吧 !