PCB钻孔是印刷电路板制造的最关键和瓶颈

描述

钻孔是PCB制造过程中最昂贵,最耗时的过程。必须仔细实施PCB钻孔工艺,因为即使很小的误差也会导致很大的损失。钻孔过程被认为是印刷电路板制造的最关键和瓶颈。 PCB设计工程师在下订单之前必须始终关注电路板制造商的能力。

钻孔过程是过孔和连接的基础不同层之间。电视和电话等电子设备的小型化已经导致从固定到便携的转变。需要高质量的微加工来降低尺寸。钻井过程在实现这一目标方面起着至关重要的作用。因此,实施的钻井技术很重要。

钻井技术

基本上,有两种钻孔技术,机械钻孔和激光钻孔。

机械钻具有较低的精度,但易于执行。这种钻井技术实现了钻头。这些钻头可以钻出的最小孔径约为6密耳(0.006英寸)。

另一方面,激光钻头可以钻出较小的孔。激光钻孔是一种非接触式工艺,工件和工具不会相互接触。在这里,可以毫不费力地控制钻孔深度。

激光技术用于轻松钻探盲孔和埋孔。在这里,可以精确钻出最小孔径2密耳(0.002英寸)。

激光钻孔限制

PCB由铜,玻璃纤维和树脂制成。这些材料具有不同的光学性质。这使得激光束难以有效地烧穿电路板。

机械钻的寿命

当用于FR4等较软材料时,机械钻可用于800次点击。对于像Rogers这样更密集的材料,寿命减少到200个。如果PCB制造商忽略这一点,那么它将导致有缺陷的孔,这会使电路板变成废料。

在Sierra电路中,优质的日立钻孔机具有1密耳的孔放置公差。

如果设计师了解车间发生的事情,他将更好地了解他的设计是如何被赋予生命的。凭借这种洞察力,PCB设计人员可确保设计的可制造性。这反过来又降低了成本,产品可以在最短的交钥匙时间内交付。

车间会发生什么?

PCB钻孔流程图

层压过程后,将层压板装在钻头上的出口材料面板上床。出口材料减少了毛刺的形成。毛刺是当钻轴穿过板时形成的铜的突出部分。在此面板的顶部,会加载更多的堆叠并仔细对齐。最后,将一片铝箔放在整个叠层上。铝箔避免了进入毛刺并且还消散了快速旋转钻头产生的热量。一旦钻出所需数量的孔,就将板送去进行去毛刺和去污处理。

由于钻孔质量是一个关键方面,因此必须考虑刀具几何形状。高速钢(HSS)和碳化钨(WC)是用于钻孔复合材料的常用工具材料。在GFRP加工过程中,硬质合金刀具可提供更好的刀具磨损和刀具寿命。硬质合金钻头通常用于PCB钻孔。 PCB钻头的点角为130°,螺旋角为30°至35°。

CNC钻床

日立钻孔机

钻孔机是一种预编程的计算机数控(CNC)机器。钻孔基于送入CNC系统的XY坐标进行。主轴以高转速旋转,确保PCB上的钻孔准确。当主轴快速旋转时,由于孔壁和主轴之间的摩擦而产生热量。这会熔化孔壁上的树脂含量并导致树脂污染。一旦钻出所需的孔,就丢弃出口和入口板。这是对车间发生的事情的一个小小的要点。

与蚀刻和电镀工艺不同,钻孔过程没有固定的持续时间。根据要钻孔的数量,车间的钻孔时间会有所不同。这就是PCB制造单元幕后的情况。

钻井过程中需要考虑的两个重要方面:

纵横比

钻到铜间隙(钻到最近的铜特征)

纵横比

纵横比是在孔内有效镀铜(过孔)的能力。当直径减小并且孔的深度增加时,孔内部的镀铜是一项繁琐的工作。这需要一个具有更高抛射能力的电镀槽,以便液体可以涌入微小的孔中。

纵横比(AR)=(孔的深度/钻孔的直径)

通孔的纵横比为10:1,微孔的纵横比为0.75:1。

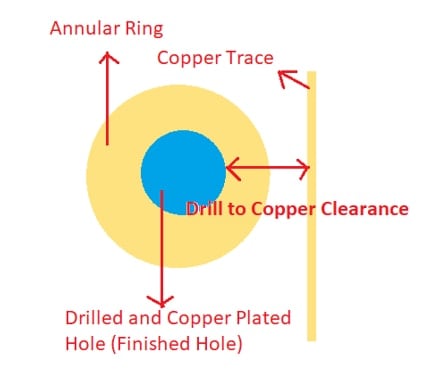

钻到铜

钻到铜是钻孔边缘到最近的铜特征之间的土地间隙。最近的铜特征可以是铜迹线或任何其他活性铜区域。这是决定因素,因为即使很小的偏差也会导致电路中断。

最小间隙=环形圈宽度+阻焊层阻挡间隙

孔洞分类

钻孔分为镀层孔(PTH)和非镀层孔(NPTHs)。

镀孔(PTHs) )是带有导电通孔的信号,它在PCB中的不同层之间建立互连。

非电镀孔(NPTH)是不导电的。这些用于在PCB组装过程中将组件保持在适当位置。元件安装孔是NPTH。这些孔没有公差等级,因为如果孔尺寸太小或太大,则组件将不适合。

规则是甚至是一个洞的规则

非镀通孔(NPTH)

成品孔尺寸(mimimum)= 0.006“

边缘到边缘间隙(来自任何其他表面元素)(最小值)= 0.005”

镀通孔(PTH)

成品孔尺寸(最小值)= 0.006”

环形圈尺寸(最小值) = 0.004“

边缘到边缘间隙(来自任何其他表面元素)(最小值)= 0.009”

钻井灾害

反复使用后,钻具往往会磨损。这会导致以下问题:

孔位置的准确性受到影响:

钻孔时位无法击中首选位置并在同一轴上移位。钻孔的位移会引起环形圈的相切或突破。

钻孔内的粗糙度

粗糙度会导致铜的镀层不均匀。这会导致气孔和桶裂。通过将铜镀液渗透到孔壁中,它还可以降低绝缘电阻。

树脂涂抹:

由于钻孔过程中产生的热量,板中的树脂会熔化。这种树脂粘在孔壁上,称为树脂涂抹。这再次导致镀铜不良并导致通路和电路内层之间的导电性失效。通过化学溶液去除树脂污迹。

进入和退出毛刺的存在:

毛刺是在钻孔过程之后,铜的不需要的部分从孔中伸出。它们主要见于印刷电路板最高堆叠的顶部表面和印刷电路板最低堆叠的底部表面。

钉头:

通孔内层暴露的铜在钻孔过程中形成钉子的形状。孔的这种巨大负担会使通孔表面不均匀,并可能导致电镀导电性失效。

分层:

PCB层的部分分离。

所有这些不规则都会破坏完整性一块PCB。这些问题一直是PCB制造商的噩梦。由于这些原因,我们的内部PCB工程师异想天开地将PCB定义为“问题回来!”

为了消除这些缺陷,学者们已经研究了钻孔工艺和PCB设计结构,并提出了以下解决方案:

The Remedies

Desmear过程

这是一种化学过程,其中沉积在孔壁上的熔融树脂被去除。这个过程消除了不需要的树脂,并通过过孔提高了导电性。

去毛刺过程

这是一个机动的根除被称为毛刺的金属(铜)的高端(冠)的过程。通过去毛刺过程消除在孔内遗留的任何碎片。去毛刺后重复去污过程。使用激光钻可以避免

分层。如前所述,在激光钻孔中,工件和工具不会接触,从而消除了分层。

近年来,与早期技术相比,钻孔工艺得到了优化。随着PCB行业的指数增长,钻头精度接近完美。我相信现在您可以更好地了解PCB钻孔过程是如何完成的。看起来很复杂,不是吗?别担心!只需将您的设计文件(Gerber)提交给Sierra Circuits。允许我们在您坐下来观看Netflix并放松时进行练习。

请查看下面的快速指南,它可以帮助您节省一些钱。

PCB设计人员的快速DFM钻孔验证提示:

纵横比必须保持最小以避免钻头磨损

添加的钻头尺寸越多,制造商需要使用的钻头越多。相反,如果您减少不同的钻头尺寸,钻孔时间将减少。

检查

如果未镀的钻头有连接

钻取数量/钻孔文件和Fab打印之间的大小

如果定义了钻孔类型(PTH/NPTH)

对于小于0.006的封闭孔,如果是,则必须解决

对于mousebites

如果铜层上的钻头和其他功能落在电路板配置文件之外

如果要删除过孔尺寸以满足最小宽高比(A/R)要求钻孔公差

对于小于+/- 0.002“的镀层钻孔公差和+/- 0.001

的NPT钻孔公差

显示NPT钻孔/槽或切口位置的弧形图但缺少钻取文件

对于通过填充要求wrt装配指南

-

影响印刷电路板PCB的特性阻抗因素及对策2009-05-16 7112

-

印刷电路板SMT组件彩色检测系统2018-11-26 2601

-

印刷电路板(PCB)基础2022-03-16 4788

-

PCB印刷电路板打样的重要性2023-06-07 1092

-

印刷电路板的设计与制作2010-02-11 1042

-

印刷电路板(PCB)设计中的EMI解决方案2009-04-15 907

-

印刷电路板2009-09-30 1856

-

印刷电路板(PCB)的电磁兼容设计2009-11-18 1416

-

PCB印刷电路板的分类有哪些2019-08-14 11916

-

PCB组装是印刷电路板组装服务2019-07-30 4132

-

快速制作自己的印刷电路板2019-07-31 12509

-

什么是PCB助焊剂?印刷电路板焊接的目的2020-11-23 5274

-

制造刚性印刷电路板的步骤2020-10-20 3111

-

浅谈PCB印刷电路板的切割方法2022-07-20 7156

-

印刷电路板(PCB)设计指南2024-02-01 1093

全部0条评论

快来发表一下你的评论吧 !