一文知道波峰焊焊接工艺调试技巧

工艺/制造

描述

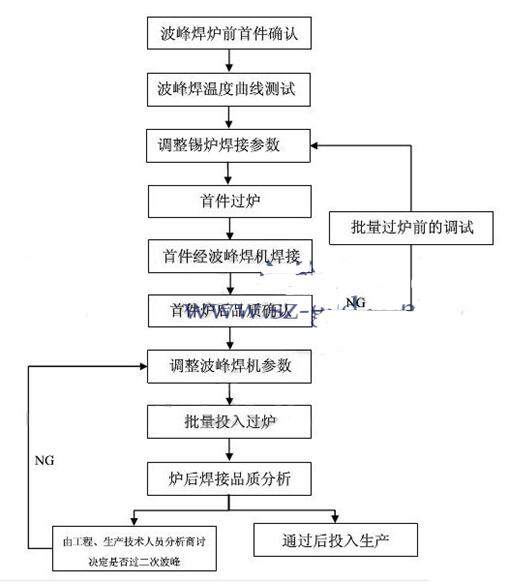

波峰焊工艺参数调节注意有调节波峰焊高度、倾角、热风、焊料纯度、助焊剂喷涂量和波峰焊温度。这里面主要要调节的就是波峰焊的温度。波峰焊接工艺操作运行中如果需要做适当的调试以达到好的波峰焊接效果就要熟练波峰焊接工艺整个的焊接流程。下面广晟德分享一下波峰焊工艺调试技巧。

一、波峰焊锡槽水平调试

波峰焊锡槽的水平直接影响波前后的高度,低的端波高,高的端波较低,同时也会改变锡波的流动方向。机体水平、轨道水平、锡槽水平三者是个整体,任何个环节的故障必将影响其它两个环节,终将影响到整个炉子的焊板品质。对于些设计简单PCB来讲,以上条件影响可能不大,但对于设计复杂的PCB来讲,任何个细微的环节都将会影响到整个生产过程。

二、波峰焊轨道水平调试技巧

波峰焊接工作中如果波峰焊轨道不平行,整套机械传动装置装处于倾斜状态,也就是说整套机械运作倾斜。那么由于各处受力不均匀,将使受力大的部位摩擦力变大,从而导致运输产生抖动。严重的将可能使传动轴由于扭力过大而断裂。另方面由于锡槽需在水平状态下才能保证波前后的水平度,这样又将使PCB在过波时出现左右吃锡高度不致的情况。退步来讲即使在轨道倾斜的状态下能使波前后高度与轨道匹配,但锡槽肯定会出现前后端高度不致,这样锡波在流出喷口以后受重力影响将会在锡波表面出现横流。而运输抖动,波的不平稳都是焊接不良产生的根本原因。

三、波峰焊机体水平调试技巧

波峰焊机器的水平是整台机器正常工作的基础,机器的前后水平直接决定轨道的水平,虽然可以通过调节轨道丝杆架调平轨道,但可能使轨道角度调节丝杆因前后端受力不均匀而导致轨道升降不同步。在此情况下调节角度,终导致PCB板浸锡的高度不致而产生波峰焊焊接不良。

四、波峰焊助焊剂喷雾调试技巧

助焊剂它是由挥发性有机化合物(VolatileOrganicCompounds)组成,易于挥发,在焊接时易生成烟雾VOC2,并促进地表臭氧的形成,成为地表的污染源。1、作用:a.获得无锈金属表面,保持被焊面的洁净状态;b.对表面张力的平衡施加影响,减小接触角,促进焊料漫流;c.辅助热传导,浸润待焊金属表面。2、类型:a.松香型;以松香酸为基体。b.免清洗型;固体含量不大于5%,不含卤素,助焊性扩展应大于80%,免清洗的助焊剂大多采用不含卤素的活化剂,故其活性相对偏弱一些。免清洗助焊剂的预热时间相对要长一些,预热温度要高一些,这样利于PCB在进入焊料波峰之前活化剂能充分地活化。c.水溶型;组份在水中溶解度大,活性强,助焊性能好,焊后残留物易溶于水。

五、波峰焊导轨宽度的调试技巧

波峰焊导轨宽度导轨的宽度能在一定程度上影响到焊接的品质。当导轨偏窄时将可能导致PCB板向下凹,致使整片PCB浸入波峰时两边吃锡少中间吃锡多,易造成IC或排插桥连产生,严重的会夹伤PCB板边或引起链爪行走时抖动。若轨距过宽,在助焊剂时将造成PCB板颤动,引起PCB板面的元器件晃动而错位(AI插件除外)。另一方面当PCB穿过波峰时,由于PCB处于松弛状态,波峰产生的浮力将会使PCB在波峰表面浮游,当PCB脱离波峰时,表面元件会因为受外力过大产生脱锡不良,引起一系列的品质不良。正常情况下我们以链爪夹持PCB板以后,PCB板能用手顺利地前后推动且无左右晃动的状态为基准。

六、波峰焊运输速度调试技巧

波峰焊运输速度一般我们讲运输速度为0-2M/min可调,但考虑到元件的润湿特性以及焊点脱锡时的平稳性,速度不是越快或越慢最好。每一种基板都有一种最佳的焊接条件:适宜的温度活化适量的助焊剂,波峰适宜的浸润以及稳定的脱锡状态,才能获得良好的焊接品质。(过快过慢的速度将造成桥连和虚焊的产生)

七、波峰焊预热温度调试技巧

波峰焊预热温度是焊接工艺里预热条件是焊接品质好坏的前提条件。当助焊剂被均匀的涂覆到PCB板以后,需要提供适当的温度去激发助活剂的活性,此过程将在预热区实现。有铅焊接时预热温度大约维持在70-90℃之间,而无铅免洗的助焊剂由于活性低需在高温下才能激化活性,故其活化温度维持在150℃左右。在能保证温度能达到以上要求以及保持元器件的升温速率(2℃/以内)情况下,此过程所处的时间为1分半钟左右。若超过界限,可能使助焊剂活化不足或焦化失去活性引起焊接不良,产生桥连或虚焊。另一方面当PCB从低温升入高温时如果升温过快有可能使PCB板面变形弯曲,预热区的缓慢升温可缓减PCB因快速升温产生应力所导致的PCB变形,可有效地避免焊接不良的产生。

八、波峰焊锡炉温度调试技巧

波峰焊锡炉温度炉温是整个焊接系统的关键。有铅焊料在223℃-245℃之间都可以润湿,而无铅焊料则需在230℃-260℃之间才能润湿。太低的锡温将导致润湿不良,或引起流动性变差,产生桥连或上锡不良。过高的锡温则导致焊料本身氧化严重,流动性变差,严重地将损伤元器件或PCB表面的铜箔。由于各处的设定温度与PCB板面实测温度存在差异,并且焊接时受元件表面温度的限制,有铅焊接的温度设定在245℃左右,无铅焊接的温度大约设定在250-260℃之间。在此温度下PCB焊点钎接时都可以达到上述的润湿条件。

九、PCB线路板焊盘波峰焊接前调整技巧

PCB板焊盘设计PCB板焊盘图形设计好坏是造成焊接中拉尖、桥连、吃锡不良的主要因素;

1、焊盘形状一般要考虑与孔的形状相适应,而孔的形状一般要与元件线的形状相对应。常见形状有:泪滴形、圆形、矩形、长圆形。

2、焊盘与通孔若不同心,在焊接中易出现气孔或焊点上锡不均匀,形成原因是金属表面对液态焊料吸附力不同所造成的。

3、元件引脚直径与孔径间的间隙大小严重影响焊点的机电性能,焊接时焊料是通过毛细作用上升到PCB表面形成的。过小的间隙焊料难以穿透孔径在铜箔背面润湿,过大的间距将使元件引脚与焊盘结合的机械强度变弱。推荐取值为0.05-0.2mm之间;AI插件可取值0.3-0.4mm之间,间隙最大取值不能超过0.5mm以上。

4、焊盘与通孔直径配合不当,将影响焊点形状的丰满程度,从而直接影到焊点的机械强度。5、线型设计时要求导线平滑均匀,渐变过渡不可成直角或锐角形的急转过渡,避免焊接时在尖角处出现应力引起铜箔翘曲、剥离或断裂。总的来讲,线型是设计应遵循焊料流通顺畅的原则。

十、波峰焊元器件调整技巧

1、元件在焊接中引起不良主要表现在元件引脚表面氧化或元件引脚过长。元件引脚氧化将导致虚焊产生,而引脚过长将产生桥连或焊点上锡不饱满(焊接面上液态的焊料被元件引脚拖掉)。

2、元件引脚表面镀层也是影响元件焊接的一个因素。

3、元件在PCB表面的安装是影响焊接的一个重要环节,IC类封装元件与排插的焊接将直接导致桥连的产生。SOP类元件的走向将导致空焊的产生与否。其形成的本质原因是锡流不畅和元件的阴影遮蔽效应。

十一、波峰焊传输角度调整技巧

波峰焊传送角度传送角度指的是轨道的倾角,焊接造成的不良常见于桥连。调节角度的根本性质是避免相邻两个焊点在脱锡时同时处于焊料的可能性。一般在生产现桥连时可通过调节角度或助焊剂的量或浸锡时间或PCB板的浸锡深度等相关因素。在调节上述几个因素时若只调节某一环节,势必会改变PCB的浸锡时间,在不影响PCB表面清洁度的状态下,尽量将助焊剂的量适当多给,可防止桥连的产生(适宜角度在4-7度之间,目前一些公司大致采用5.5度)。

十二、PCB线路板吃锡深度调整技巧

PCB吃锡深度由于焊料在浸润的过程中有大量的热将被PCB吸收,若焊料在焊接过程现温度不足将导致无法透锡或因漫流性减弱造成其它不良,常见于桥连或空焊(助焊剂的高沸物质附在焊盘表面无法挥发),为了获得足够的热量,应根据不同的PCB板将吃锡深度调节好,对应原则大致如下:

1、单面板为1/3板厚,

2、双面板为1/2板厚,

3、多层板为2/3-3/4板厚。

十三、波峰焊料波峰的调整技巧

波峰焊料波峰的形态元件与PCB在焊料中焊接后,脱离波峰时需要波峰提供一个相对稳定,无外界干扰的平衡状态。对于简单的PCB来讲,若没有细间距的设计元件,波峰表面的稳定程度不会对焊接造成不良影响。但对于细间距引脚的元器件来讲,当元件引脚脱离波峰时,受毛细作用影响,焊料被焊盘和引线在“某一相对平衡的点”分离出焊料波,(“某一相对平衡的点”指的是元件脱锡的瞬间,波峰的前流与后流及运输速度是一组平衡力,且波峰表面无扰动及横流状态的存在。)焊料将在毛细功能作用下润湿在待焊面上。我们调节不同的波峰形状本质上就是为了找出这个“平衡点”来适应不同的客户需求。(也就是我们常说的“脱锡点”)大致来讲简单的PCB对波峰要求不会太高,设计复杂的PCB板对波峰提出严格的要求。就高密的混装板来讲,T元件要求第一波峰能够提供可焊接2秒钟的梯形高冲击波来对应遮蔽效应;封装体及排插类元件则要求提供可焊接时间在3-4秒钟的“稳定波峰”。每种元件根据自己本身的特性,基本上对焊料波峰也提出了要求,大热容量的封装体和排插适应于平流波,而类似于封装体的小热容易的排插则适应于弧形波。

-

PCBA 加工必备知识:选择性波峰焊和传统波峰焊区别大揭秘2025-05-08 1121

-

波峰焊接工艺制程的问题及解决方法分析2024-01-30 1266

-

SMT焊接工艺介绍:回流焊、波峰焊、通孔回流焊2023-11-18 12284

-

分享一下波峰焊与通孔回流焊的区别2023-04-21 1753

-

影响波峰焊接性能的四大因素2022-06-20 1713

-

一文详谈波峰焊接工艺资料下载2021-04-29 1265

-

在波峰焊和铅波峰焊接工艺中预热的主要作用是什么2020-04-09 4516

-

波峰焊工艺有哪些参数可进行调试 有什么经验技巧2020-04-05 9856

-

波峰焊操作流程及焊接的基本工艺2018-02-21 34533

-

回流焊 VS波峰焊2015-01-27 6710

-

电子组件的波峰焊接工艺介绍2011-11-08 1007

-

[推荐]波峰焊接技术 波峰焊接故障分析 波峰焊接工艺参数2009-11-17 4080

-

电子组件的波峰焊接工艺2009-10-10 1009

-

无铅波峰焊接工艺技术与设备2006-04-16 1048

全部0条评论

快来发表一下你的评论吧 !