电池接线片的电容放电焊机的制作

电子说

描述

步骤1:安全

确定-电可能很危险!

此设备设计为在低电压下工作,通常最大电压为16V。这意味着触电的可能性很小。但是,另一方面,我估计焊接电路的安培数即使在很短的时间内也能超过1000安培!

执行焊接时,我在焊接处经历了一定量的火花现场-我认为这是焊接电极上压力不足的结果-我建议在进行焊接时使用安全眼镜和手套。

步骤2:收集笔记本电脑电池

YouTube上有很多关于如何从笔记本电脑电池组中提取18650电池的视频。我在这里包括的是有关“ Packprobe”使用的简短视频。 Packprobe允许您查询电池组内部的板载芯片,您可以在其中收集有用的信息,例如电池组所经历的充电循环次数。

更多详细信息,请参见此处:

http://powercartel.com/projects/packprobe/documentation/

步骤3:为什么可以焊接时焊接?

。..这是一个很好的问题!

可以使用传统的焊接技术将电池接线片固定到电池上。但是,它确实有一些非常明显的缺点:

1)您正在向电池的端子引入大量的热量。这可以从字面上“煮”电池,当我尝试用台式烙铁完成此操作时,似乎需要一段时间才能使接点温度升高,其余的电池也会变热。我想如果您有更高的瓦数铁,您也许可以在一两秒钟之内制造出一种焊料,然后。..

2)之后,您将需要清除焊剂残留的焊剂。

因此,总而言之,它更快,更清洁并且更不容易损坏电池。

步骤4:电池标签焊接的原理

焊接电池片是所有主要制造商使用的行业标准技术。想法是在短时间内将一整安培数传递到一个很小的空间中,以形成电阻焊。专门为此目的而设计的“现成的”机器是可用的。他们当然做得很好,当然他们也很昂贵!

我的目的是制作一个自制版本,其中包含一些您可以通过商业手段购买到的功能,但价格不到成本的10%。

此处是指向我发现专用于电池接线片焊接的大量信息资源:

http://www.macgregorsystems.com/app_note7_battery _.。.

。..这是指向一个制造商,其网站上有许多显示电池片焊接的视频:

http://sunstoneengineering.com/applications/batter 。..

步骤5 :有关“电池”选项卡材料的信息

“电池”选项卡(或条形)可以从互联网上的各种来源购买,例如ebay,速卖通或阿里巴巴。优质电池组的制造商使用铜(带镍板)或纯镍。我对铜没有任何评论,它是一种非常好的导体,但您需要的功率比此焊机所能提供的功率还要多,才能创造出良好的焊接效果。纯镍是选择的材料,但要获得它可能会很棘手。

Certiain供应商清楚地说明了接线片的材料,但其他人则将钢/镀镍的接线片当作纯镍使用!虽然这对于某些电池组来说是可以接受的,但您应该意识到两种替代材料之间的区别:

1)如果刮擦了镍板,钢芯突舌将遭受腐蚀。

2)这种钢的电阻约为纯镍电阻的2倍(两倍)。

观看视频,但如果在家中进行此测试,请小心!只需使用盐水即可在一夜之间进行类似的测试。

步骤6:设计要求-双脉冲!

正如我在引言中所说,该焊机基于Ian Hooper开发的焊机。我热衷于使用Ian开发的基本设置,但我喜欢潜在地对其进行改进以包含商用计算机上可用的某些功能的想法。在过去的几年中,我完成了许多基于Arduino微处理器的项目,并认为该平台是用于此应用程序的理想平台。

我的主要目标是:

1)通过从Arduino控制MOSFET栅极来创建双脉冲功能。

2)使用显示器显示主要过程参数。

3 )可以通过电位计的输入来更改主要过程参数

4)使用脚踏开关启动焊接

5)使用蜂鸣器可听见地表明焊缝是进行中并指示焊工何时准备进行焊接

步骤7:电路

我在以下页面中记录了该电路。我对其进行了细分,以使其更易于理解。我希望它能在构建后记录下来时是准确和完整的!

而不是我只是设计电路而已!我大致知道自己想要做什么,并随即着手实现每个功能。

电容器板的详细信息在Ian Hooper的页面上:

http://www.zeva.com.au/Projects/SpotWelderV2/

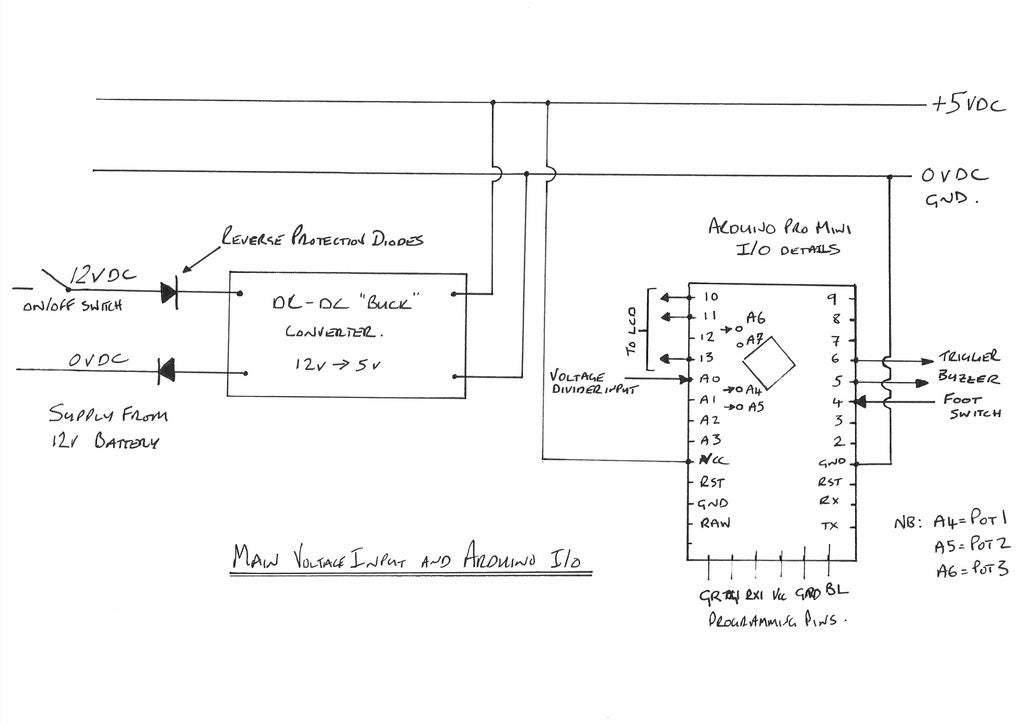

步骤8:电路接线1主控制电压接线和Arduino I/O

第一幅接线图显示了来自12VDC铅酸蓄电池的主控制电压输入。

前面板上装有一个ON/OFF开关,可以为设备供电。为了防止意外的反极性,我包括了2个保护二极管。

还显示了Arduino I/O。请参阅以下接线图,以了解每个子电路的详细信息。

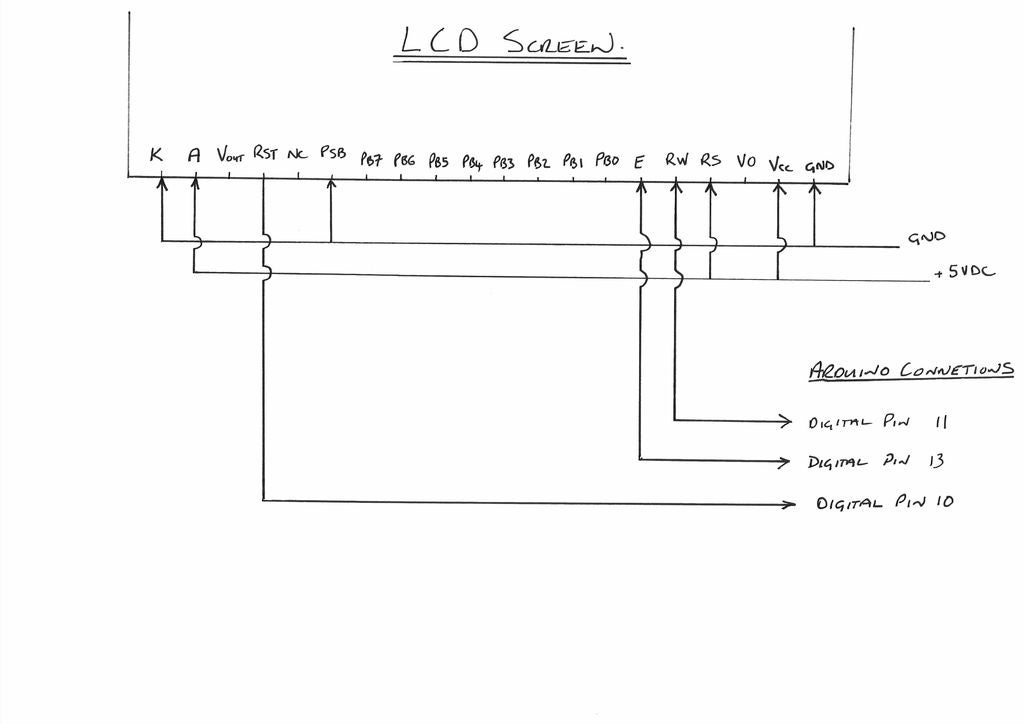

步骤9:电路布线2-连接LCD

我使用了128 x 64 LCD,并将其安装在面板后面。 LCD是基于ST7920芯片组的,我仅使用到Arduino的3线数据接口来驱动它。

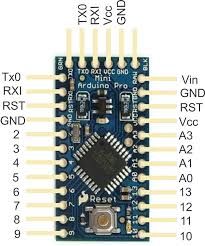

在Arduino程序中,我使用了库U8Glib。所用的引脚是数字引脚10,11和13

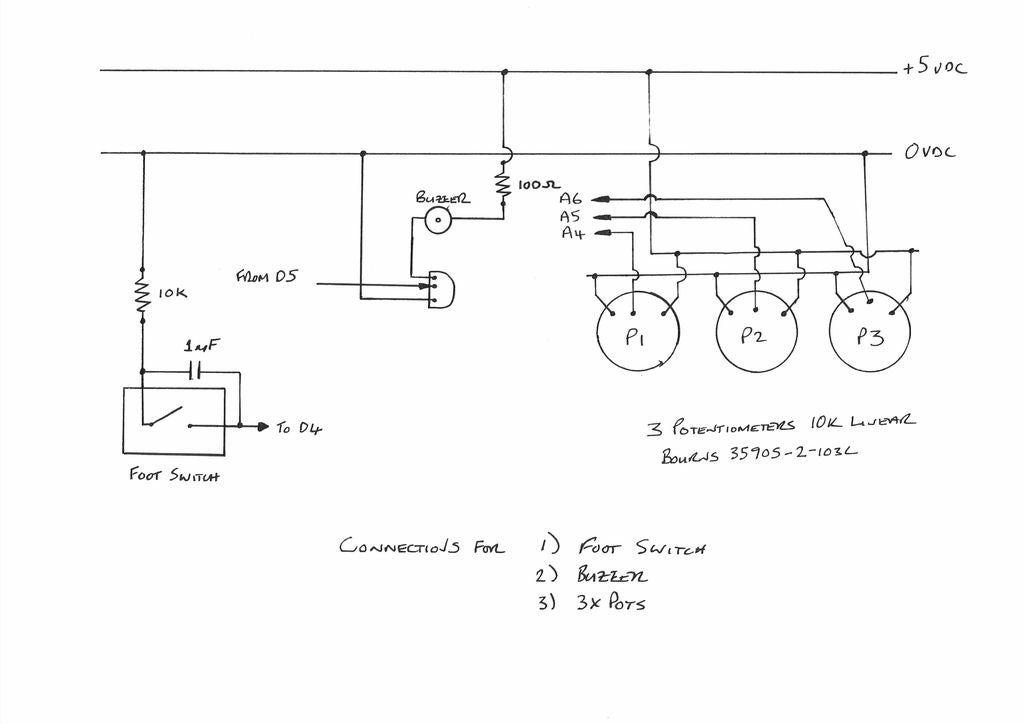

步骤10:电路布线3-I/O连接

以下是以下布线的连接:

1)脚踏开关-连接到D4

2)蜂鸣器-(可选,但很有用)!我没有购买从已经失效的设备中收获的蜂鸣器。我使用晶体管进行驱动,因为我不确定arduino是否可以提供驱动电流(Arduino的内存限制为40mA)

3)3 x 10k Liear多匝电位器-连接至A4, A5&A6

NB:脚踏开关上的1uF电容器可“去抖动” Arduino的输入

步骤11:电路接线4-MIC4452 Mosfet驱动程序

此驱动器芯片可轻松用作SMD组件。我使用了一个微型SOIC pcb使其易于在手动电路中使用!

有关芯片的详细信息,请参见随附的PDF。我只是复制了第5页上的有关外部连接和组件的说明。还增加了一个来自Arduino Pin6的电阻,以限制Arduino可以提供的电流。在输出端还放置一个二极管。可能不是必需的,但它可以保护MIC 4452芯片,以防出现“反激”电流。

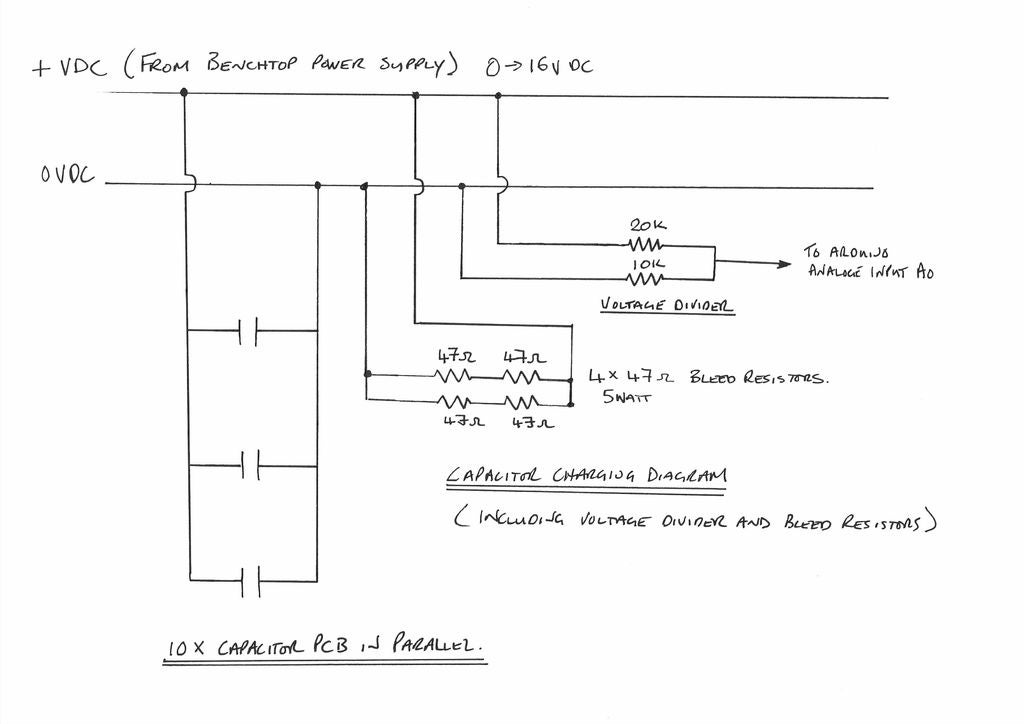

步骤12:电路接线5-电容器充电/放电-和电压感应

这里显示的是台式电源到电容器组的连接。

台式电源直接连接到正母线和负母线。

泄油电路电阻器也都连接到相同的电源轨。他们将不断地泄漏电容器上的电源(因此爱护者的电压)。这样可以确保在使用完焊机后,它们不会处于带电状态。我刚好手头有4个48欧姆电阻,所以要并联使用2个,串联使用2个。如果要选择其他值或额定功率,请确保使用V = IR和I2R计算以确保它们可以正常工作。

分压器将电压简单地分为输入的1/3 (Arduino上的模拟引脚最高只能达到5v)。我可以在此处放置一个齐纳二极管来保护A0引脚,但是无论如何我的电源都被限制在15伏以下。

步骤13:PCB的

这些PCB完全是Ian Hooper的设计。我接受了他的建议,并在Seeed工作室提出了它们-很棒的经验-我强烈推荐它,您要做的就是提交Gerber文件,选择所需的PCB数量(我选择20台,因为我可能会制造2台机器)! PCB到达大约两周后。

http://www.seeedstudio.com/service/index.php?r=pcb

步骤14:组装PCB

首先在每个PCB上添加4个小型SMD电阻

1)2 x 100Ohm电阻器。这些电阻器限制了用于打开2个MOSFET

2)2 x 10k欧姆电阻器中每个栅极的电流。这些电阻器位于MOSFET栅极和GND之间,可确保在栅极信号关闭时将MOSFET的栅极保持在“低”状态。

芯片尺寸为1206,足够大,可以用手拿到焊接。话虽如此,在带LED照明的办公桌放大镜下工作对您很有帮助!

NB:请勿在PCB上添加电容器-在这种设计中,门由Arduino驱动,而在伊恩(Ian)的焊机中,这些电容器将门“保持”打开,直到其所有电荷耗散到

步骤15:添加2个MOSFET和3个电容器

通过添加2个MOSFET继续PCB组装。确保将它们正确放置,并使金属片朝向电容器。然后添加3个电容器。每块板现在都已完成。

使用的部件如下:

1)电容器(在10个PCB上关闭30个电容器)Digikey链路,用于47,000uF 16V电容器

2)MOSFET(在10个PCB上关闭20个)Digikey链接,用于MOSFET 195A 40V N通道

步骤16:重复PCB组件

重复前面的2个步骤,直到获得所需的PCB数量(我决定做10个)。

步骤17:在母线上安装PCB

我加工了2种长度的铝,以形成2个漂亮的粗块母线。然后将PCB板(背对背)安装在汇流排上,并添加一些碳载润滑脂,以确保与PCB板良好且可持续的连接。

将PCB板固定在M4螺母上

然后可以通过短链接将PCB连接在一起。

碳载润滑脂的链接:

Jaycar碳载润滑脂

步骤18:添加PCB链接

然后可以通过短链接将PCB连接在一起。

3个链接为

1)正链接-要连接到工作台上

2)负极链路-连接到台式电源。

3)信号链路-从MIC4422栅极驱动器接线。

注意:事后看来,我更希望它们可插拔而不是永久焊接。如果MOSFET发生故障,那么找出哪一个发生故障将是一场噩梦!

步骤19:添加“飞轮”二极管

我添加了5个飞轮二极管,以在MOSFET栅极关闭时阻止任何反电动势循环反向电流。希望电路中没有太多电感,因此对此的需求不是太大。我没有寻找电压尖峰所需的设备(一个好的示波器),所以我希望5个二极管就足够了! -此步骤中有很多“希望”!故障模式很可能是MOSFET烧断了-如果只是短路就很难确定是哪一个烧断了。

有一个比我更好的电子专家的建议会是个好办法!

我使用的二极管可从Element 14购买:

STTH6002CW超快速二极管

步骤20:控制PCB

如前所述,

正如我之前所说,我只是在构建过程中进行了此构建,并根据需要进行了更改和修改。我敢肯定,如果需要的话,它可以做得更整洁,而且可以肯定的是占用的空间更小。因此,我只提供了一些照片和使用的主要部分的描述,而不是详细介绍构建的这一部分。

使用的部分:

1)使用的原型面包板是: Jaycar原型PCB

1)DC-DC电源(将12VDC降低到5VDC)用于DC-DC转换器的ebay链接

2)Arduino Pro Mini 5V 16MHz(clone)ebay Arduino Pro Mini的链接

3)MIC4452YM MOSFET栅极驱动器(安装在微型PCB上-SOIC微型PCB上)。一个10k的电阻将Arduino上的数字输出引脚保持在低电平。

4)蜂鸣器(由故障设备修复)-由数字输出引脚和一个小晶体管驱动。

5)功率电阻器在您要降低电压时从电容器中释放能量(或者从安全角度考虑,它们将在关闭电源时使设备安全)。我使用了4个47Ω5瓦电阻。 Jaycar 47Ohm 5W电阻器

6)2个分压器电阻,1个@ XXX欧姆和1个YYYohm。

7)2个12V输入上的二极管可提供输入极性保护。

8)脚踏开关。 Jaycar脚踏开关。脚踏开关端子上的1uF电容器可确保Arduino的输入被“去抖动”。

步骤21:电极

我用铝条制成了电极-直径约为10毫米。在其他设计中,我看到电极只是倒圆了一个钝点。这似乎绝对不错,但我决定将笔尖更换为万一,以防万一我想尝试不同的笔尖轮廓。为此,我在电极末端打了一个3mm的孔,然后使用一条短的3mm铜棒作为尖端。尖端用3毫米平头螺钉固定在电极上。

在电极的另一端有一个插槽,用于容纳8号电缆末端的压接端子。 4毫米的螺栓和螺母将其固定到位-请记住在该接头中使用一些导电油脂。然后将整个组件覆盖在热缩管中。

电极电缆

我购买了1米长的红色和黑色8SWG电缆。

Jaycar 8SWG电缆-红色

Jaycar 8SWG电缆-黑色

端部用压接凸耳

Jaycar 10mm2压接凸耳

步骤22:包装焊机

我想把零件装箱起来,以提供相当坚固和整洁的成品。我在车库里有一个破旧的微型UPS,当我剥去所有内部零件似乎很合适。

1)我首先将LCD屏幕安装在前面。这需要我扩大孔径并提供4个固定件,每个固定件用于LCD的每个角。

2)然后,我为2条电极线安装了2个XXmm导管隔板配件。

3)最后,我安装了一个开/关按钮开关。此开关隔离控制PCB的电池电源

第23步:外壳后面板

现在准备后面板。我使用后面板来路由所有外部输入。

1)1个用于12VDC外部电池的连接

2)1个台式电源的连接

3)1个脚踏开关的连接。

我重用了一些现有的孔,并保留了保险丝座的使用。电池输入首先通过保险丝,然后通过前面板按钮。

步骤24:安装10个PCB

使用我已经在车库周围得到的材料,将PCB组件安装在箱体内。我将电容器的底部放在一个木制的模板上。这很容易用一小块胶合板制成。我钻了32毫米的孔,然后将其分成两半。然后,我使用2条塑料杆(同样来自上一个项目)将母线固定在适当的位置,并用m4机器人和螺钉固定在适当的位置。

步骤25:安装控制PCB并完成内部接线

控制电路通过4个自攻螺钉直接安装到塑料棒上。

内部电缆现已连接。

步骤26:Arduino软件

此处包含Arduino软件。如图所示,它是使用USB引线和FTDI转换器上传的。

注意,您将需要下载并使用用于LCD显示屏的U8glib库!

请按需使用和修改该软件。但是请注意,我不能保证它的有效性-但是它似乎对我有用!

要点:

输入

多圈电位计的3个输入连接到模拟输入A4,A5和A6

1个开关输入,用于连接到数字输入引脚4的脚踏开关

1个电压输入以通过分压器显示电容器上的实际电压)在模拟引脚A0上

输出

1个输出数字引脚6上的MOSFET栅极驱动器芯片(MIC4422)

1输出用于数字引脚5上的蜂鸣器

3数字输出,以驱动ST7920 LCD显示器(SPI串行)

软件中有很多注释,并且有很多“打印”命令已注释掉,您可能希望对其进行“取消注释” p进行调试!

第27步:加电和测试

第28步:改进了?!

责任编辑:wv

- 相关推荐

- �

-

伊藤动力发电焊机的可用性2015-06-15 0

-

电焊机自动控制电路资料推荐2021-05-14 0

-

如何自制微型交流电焊机2021-05-24 0

-

电焊机2022-02-19 0

-

微型交流电焊机制作方法及工作原理2009-12-26 22312

-

自制微型交流电焊机2012-05-14 43703

-

简易电焊机制作,Welder2018-09-20 4204

-

教你用3个电池撑起1个电焊机2019-01-09 11074

-

电焊机接线方法图2019-02-22 358879

-

如何自己动手制作电容储能式电焊机(一)2020-11-04 18538

-

电焊机培训手册2021-05-18 2900

-

电焊机的使用方法2023-12-07 6214

-

电焊机4电容和6电容有啥区别2024-02-27 5523

-

电焊机正极负极怎么接最好用2024-02-27 11120

-

直流电焊机和交流电焊机区别 电焊机电流如何测量2024-08-02 1285

全部0条评论

快来发表一下你的评论吧 !