如何通过智能传感器提高风电机组的可靠性

MEMS/传感技术

描述

在风力发电领域有着近30年行业经验的巴鲁夫,针对提升机组可靠性给出的答案是智能传感器解决方案。拥有近百年历史的巴鲁夫,是国际领先的自动化解决方案厂商,巴鲁夫希望通过智能传感器,使得客户可以直接打通从上层PLC到下层传感器的整个网络连接,从而实现对整个风电系统的掌控。

那么究竟如何通过智能传感器提高风电机组的可靠性,给客户提供更多的附加值呢?主要体现在以下三点上:

提供更丰富的传感器信息

普通的传感器只能提供标准的I/O信号,相信很多风电人都遇到过相类似的经历,风电机组在正常运行过程中,控制系统忽然报出一些故障信息并立刻停机,然而当工程师来到现场之后,经过检查却并没有发现明显的故障源。这种情况有可能就是因为传感器信号丢失或者给出了错误的信号所引起的。

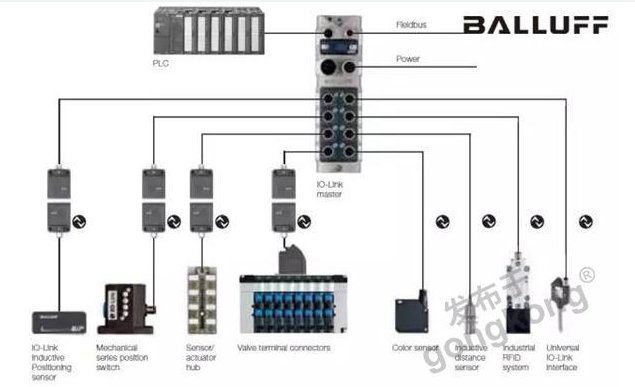

巴鲁夫基于IO-Link的智能传感器就能够有效的防止类似情况的发生。除了标准的I/O信号,传感器还能够将更多的实时状态数据,例如短路、断路、供电等诊断信息传输给控制系统,实现对于传感器自身状态的连续诊断。除此之外,对于一些功能更复杂,需要进行参数配置的传感器,也可以通过控制系统进行自动配置。

图1:巴鲁夫IO-Link通讯网络拓扑结构

开发更全面的定制化产品

经过近30年在风电行业的摸索,巴鲁夫为风电机组定制了大量的传感器应用方案,几乎覆盖了风电机组系统的各个方面, 其中最有代表性的就是用于测量液压变桨系统桨距角的微脉冲位移传感器,如图2所示。对于风电机组而言,要提到可靠性,就不得不提到液压变桨系统。目前国内变桨系统主要采用电变桨方式,一个主要原因就是认为液压变桨系统容易出故障。事实上在欧洲,例如维斯塔斯,西门子以及歌美飒等主要主机厂商均采用液压变桨的方式。从技术角度分析,液压变桨在系统性能、可靠性以及综合成本方面比起电变桨系统都更有竞争力,尤其对于未来的海上风电机组更是如此。

巴鲁夫通过和这些知名的主机厂合作,开发了专门针对液压变桨系统的微脉冲位移传感器BTL。微脉冲传感器BTL采用了的磁致伸缩的原理,安装在液压变桨系统的液压油缸中,通过精确检测磁环的运动位置来测量活塞杆的位移,从而监测叶片桨距角。相比起其他位移检测方式,微脉冲传感器精度更高,而且也是采用非接触式的测量方式,使得系统的性价比更高。

图2:巴鲁夫微脉冲传感器在液压变桨系统中的应用

推荐更可靠的应用方案

从工作原理角度分析,传感器本身并没有什么特殊之处,真正能够体现出传感器价值的地方,是在于具体的应用方案。而且应用所选择的传感器原理越简单,其稳定性也自然越高更高,随之也必然能够使得整个系统的可靠性更高。

巴鲁夫电感式传感器就是一个非常具有代表性的案例,如图3所示。电感式传感器又俗称电感式接近开关,采用了很常见的电磁感应原理,当传感器靠近或者离开金属物体时,会输出高/低电平信号。虽然工作原理很简单,但是将电感式传感安装在风轮锁定盘或者高速轴联轴器上,就能精确地测量风轮或者高速轴的转速,而且如果同时将2个电感式传感器以一定的位置和角度配合安装,还能够测量风轮的转速。由于电感式传感器原理简单,成本低而且可靠性又高,目前基本上是主要风电机组制造厂家的首选方案。

图3:巴鲁夫电感式传感器在风电行业的应用

来源;中国工控网

-

超声波传感器与红外传感器谁的可靠性更高?2018-09-25 3001

-

硅压力传感器的可靠性强化试验2018-11-05 1500

-

组合式传感器可节省电路板空间和设计时间,并增强可靠性2018-11-13 1665

-

提高DCS控制系统电源可靠性的方案2018-12-03 2408

-

可靠性更高的风电机组逆变器技术2018-12-04 2778

-

射频连接器可靠性如何提高2019-07-10 2467

-

基于MEMS的机油压力传感器可靠性设计2019-07-16 3577

-

如何通过PCB设计提高焊接的可靠性2020-03-30 2871

-

求大佬分享一种新型高可靠性甲烷传感器的原理与设计2021-04-09 1519

-

通过PLC组态软件提高系统可靠性的措施2023-09-25 452

-

基于温度信号的风电机组发电机实时可靠性监测新方法_霍娟2016-12-29 767

-

传感器可靠性:挑战与改进2017-06-29 1140

-

电机控制除去传感器大幅降低成本并提高可靠性2017-09-15 1082

-

高精度(±1°C)温度传感器提高了系统性能和可靠性2021-05-27 874

-

NTCWS系列温度传感器可通过引线接合安装的高可靠性温度传感器2023-08-16 1145

全部0条评论

快来发表一下你的评论吧 !