MES系统在PERC电池生产线中的应用解析

MEMS/传感技术

描述

太阳能作为可再生的清洁能源,已成为最具发展潜力的能源领域之一。而太阳能电池技术作为高效的太阳能储能利用方式,也经历了飞速的更新换代。对于普遍采用的晶硅电池技术而言,目前最便捷的技术升级方案就是PERC,即发射极及背面钝化电池技术。相较于普通电池,PERC电池增加了背钝化、激光开槽等工序,可使光电转换效率更高,从而也对生产工艺和制造过程提出了更高的技术要求。

湖南某光电科技有限公司为建设高效PERC电池生产线,对现有自动化生产线引入了MES系统,其中最重要的单晶硅片工艺生产数据获得方式采用了RFID技术。

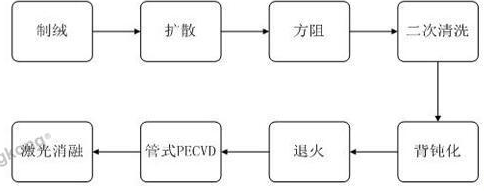

PERC电池的主要工艺流程

由于整个生产工艺流程较为复杂,且涉及酸洗、碱洗等腐蚀性液体浸入工艺,故此,高效可靠的识别方案必将有效助力MES系统的运行。宜科凭借多年来在自动化领域积累的丰富经验,应用RF30系列RFID产品,为整个PERC电池生产系统提供了完整的RFID解决方案:

1、对所有的承载硅片的料架花篮(托盘)安装定制化开发的耐腐蚀载码体,利用花篮现有的安装孔定制载码体外形和尺寸,使载码体安装便捷高效;

2、在主要工艺段的入口位置安装RFID Q80U超高频读写头,读取经过该工艺段的单晶硅片序列号,以便MES系统对当前批次的数据进行记录和追踪;

3、在该工艺段完成后,出口位置的RFID Q80U读写头再次读取托盘的载码体序列号,以便MES系统对当前批次的完成情况进行统计。

整个RFID系统采用超高频技术的Q80U读写头作为标签数据的读写终端,读写数据高速、准确。数据接口采用PROFINET总线协议,方便集成与现场调试。标准化、模块化设计大大缩短了整个MES系统的实施时间。

产品选型:

读写器:

考虑到现场的读写头与托盘的距离基本保持在10-20cm,且受到安装空间的限制,近距离安装小尺寸读写头是最佳选择,同时为了保证动态读取标签数据的可靠性,要求读写头的电磁场尽可能覆盖较大的读写区域。因此,RFID Q80U超高频读写头是其不二之选。

Q80U读写头对托盘数据的读取操作

Q80U读写头采用全新的外观设计、优化的内部电路结构以及超高频UHF更稳定的双馈点天线,最大识别距离可达300mm,发射功率可根据现场需要进行调节,满足了对不同安装距离的读写头稳定读取标签数据的要求。

接口模块:

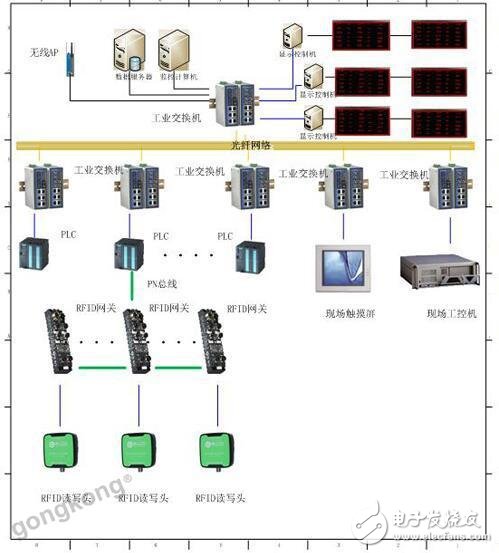

为确保整个系统的可靠运行,MES系统采用控制和信息分流的设计理念,负责整个工艺设备运行和逻辑控制的PLC仅作控制使用,而RFID设备则采用独立的PLC来进行标签数据的读取和写入,与此同时,该项目中采用PROFINET总线网络,将各个读取站点的RFID设备进行组网,并与PLC进行组态通讯,由MES服务器通过PLC获取相关信息。

每一个分布式的标准RFID网关最多可连接两个Q80U读写头,并设置4路I/O信号接口,从而将光电开关等传感器信号就近接入,以便系统对RFID读写头实现精细化控制。

MES系统网络结构

载码体:

由于整个MES系统的升级改造需要在不停产的状态下进行,因而对数千个托盘载码体的安装时间提出了更高的要求。同时,由于硅片和托盘均要经过酸碱处理、清洗等必要工艺,因此对标签的耐腐蚀和防水性能也提出了较高的要求。

在宜科为客户量身定制的载码体解决方案中,根据托盘预留的安装空间来设计标签的外形尺寸,同时采用PVDF材质外壳封装,保证在PH值4~9、温度-40℃~150℃的范围内可以长期稳定地使用。

安装在单晶硅片托盘上的耐腐蚀载码体

用户收益:

·宜科RFID产品的应用为客户的MES系统实时提供托盘信息统计数据,能够对整个工艺流程中的单晶硅片进行追踪把控,实现了生产车间工艺流程的智能化、可视化、透明化。

·通过RFID Q80U超高频读写头对托盘的识别,优化了生产工艺流程,并通过对数据的智能分析处理,实现了管理智能化,促进了光伏电池制造降本增效。

·该PERC电池智能制造生产线项目的成功实施降低了一线工人的劳动强度,提高了整体光伏电池的产能,为新能源利用和推广提供了可靠的产品保障。

·此外,Q80U超高频RFID产品的应用提高了客户的生产效率以及产品良品率,为整个行业的规范化和标准化提供了样板。

来源;工控网

-

装配生产线MES系统软件2018-12-20 1563

-

工业4.0生产线实训系统相关资料分享2021-07-01 1398

-

模块式柔性自动环形生产线实验系统2021-07-02 2622

-

减速机在自动生产线中的作用有哪些2021-09-15 2371

-

PLC在电缆生产线中的应用2009-06-17 3433

-

8253在生产线自动计数系统中的应用2009-10-16 2891

-

电池生产线控制系统框图2009-10-30 564

-

力信能源通过自动化生产线和MES、ERP系统的应用 实现生产效率提高20%2018-01-25 7271

-

MES系统如何让你亲近生产线2018-12-26 1084

-

松下或考虑将18650电池生产线转为2170电池生产线2019-04-28 2053

-

电池MES系统 | 动力电池MES系统2023-05-24 2065

-

安全地毯在冲压生产线中的应用2023-06-14 729

-

MES系统对生产追溯的好处2024-04-08 1371

-

智能引领未来:高效电池自动生产线助力绿色能源发展2024-07-26 986

-

MES系统在生产线自动化中的应用2024-10-27 1489

全部0条评论

快来发表一下你的评论吧 !