50kW/L功率密度,3.3美元/kW成本的电机实现难点是什么?

50kW/L功率密度,3.3美元/kW成本的电机实现难点是什么?

描述

美国能源部旗下有一个叫做U.S. DRIVE的组织,专门负责汽车技术的规划,它的全称是U.S. Driving Research and Innovation for Vehicle Efficiency and Energy Sustainability, 这个组织既有政府背景也有企业支持,成员包括福特、通用UQM等生产企业,以及Electric Power Research Institute,橡树岭国家实验室(OAK RIDGE National Laboratory)等研究机构。该组织在2017年的时候发布了一个电动汽车发展2025年路线图规划。

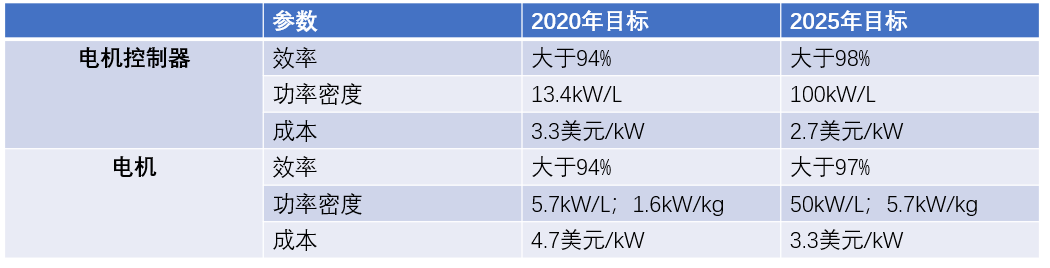

在该规划中,他们给电机和电控的发展定了一个目标,那就是到2025年时,电机控制器的效率不能低于98%;功率密度要达到100kW/L;成本要降到2.7美元/kW。电机的效率不能低于97%;功率密度要达到50kW/L或5.7kW/kg;成本要低于3.3美元/kW。

单看这些数字,可能感觉不到这些数字对电机控制器和电机厂商的要求有多高,要是跟U.S. DRIVE在2013年定的目标比较一下的话,你的感触可能会更深一点(见表1)。而且这个目标目前只有少数几家企业能够达到。

表1:U.S. DRIVE发布的电机控制器和电机的目标规划。(数据来源:U.S. DRIVE,电子发烧友制表)

从表1中,我们可以清楚地看到提升最大的当属功率密度,功率密度有两个数值,一个是相对于体积的,一个是相对于重量的。汽车用的电机更加侧重于功率体积比,因为体积涉及到汽车的有效空间利用和乘客的体验。电机控制器的功率密度从2020年的13.4kW/L提升到了100Kw/L,提升了7.46倍。电机的功率体积比功率密度则提升了8.77倍。

《中国制造2025重点领域技术路线图》中也提到了国内驱动电机的发展目标:2020年、2025年和2030年乘用车20秒有效比功率要分别达到3.5、4和5kW/kg以上,商用车30秒有效比扭矩要分别达到18、19和20N·m/kg以上。

也就是说功率密度将会成为未来电机控制器和电机设计中一个非常重要的指标。为什么功率密度会受到如此重视?因为高功率密度的电机可以让电机本体的体积更小,重量更轻,效率更高。高功率密度的电机一般在汽车、航空、航天、航海和工业应用中应用更多。

高功率密度就是在一定体积下输出更大的功率,为了实现这一目标,一般采用两种方法来实现,一是提高电机的速度,把电机设计成高速电机(转速一般会超过10000rpm);二是设计新型机构电机。

目标实现的难点在哪里?

这个目标容不容易实现呢?我们可以看看在电动汽车领域技术积累很丰富的丰田。其普锐斯(Prius)的驱动总成Pruis2010的总体成本需要34.9美元/kW,电机的功率密度为2.6kW/L,电机效率还只有85%,离2020年的目标还有很大差距,根据丰田的规划,估计要到2020年才能实现预定目标。

表2:丰田汽车的电机动力总成的成本、功率密度,以及效率参数。

从丰田的案例来看,这个目标并不那么容易实现,那实现的主要技术障碍在哪里呢?要实现目标,其实最大的障碍是原材料和组件的成本、这些组件封装后的体积、重量和损耗,以及在电机工作时产生的大量热量如何处理。

原材料和组件的成本

为了降低电机的成本,最容易让人想到的肯定是降低最昂贵组件的成本。

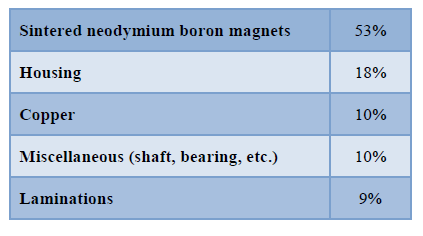

在过去的几年中,随着稀土成本的增加,让稀土磁体的成本显著增加,比如一个典型的IPM电机中,稀土磁体占了电机成本的53%。当然电机的具体成本还是取决于电机的结构设计,这只是一个参考。

表3:典型IPM电机的原材料和组件的成本估算。

组件的体积与效率

汽车内留给零件系统的空间越来越小,因此减小组件封装体积是十分必要的。电机体积的减少,受限于目前使用的电工钢中使用的材料所具备的磁通密度和同绕组的电导率等特性,除非可以采用新的材料来改善这些性能,否则减小电机体积最有效的方法,还是提高电机速度。

功率电子器件的体积主要取决于无源器件(电容和电感)的尺寸,以及功率模块等器件的体积。由于汽车内的工作环境相当恶劣,因此,合适的热管理是确保功率电子器件可靠和长时间运行的关键。此外,在功率器件当中,逆变器是最占体积的,最大可占整个功率模块的40%以上的体积,如果再算上冷却设备的话,所占的体积将更大。

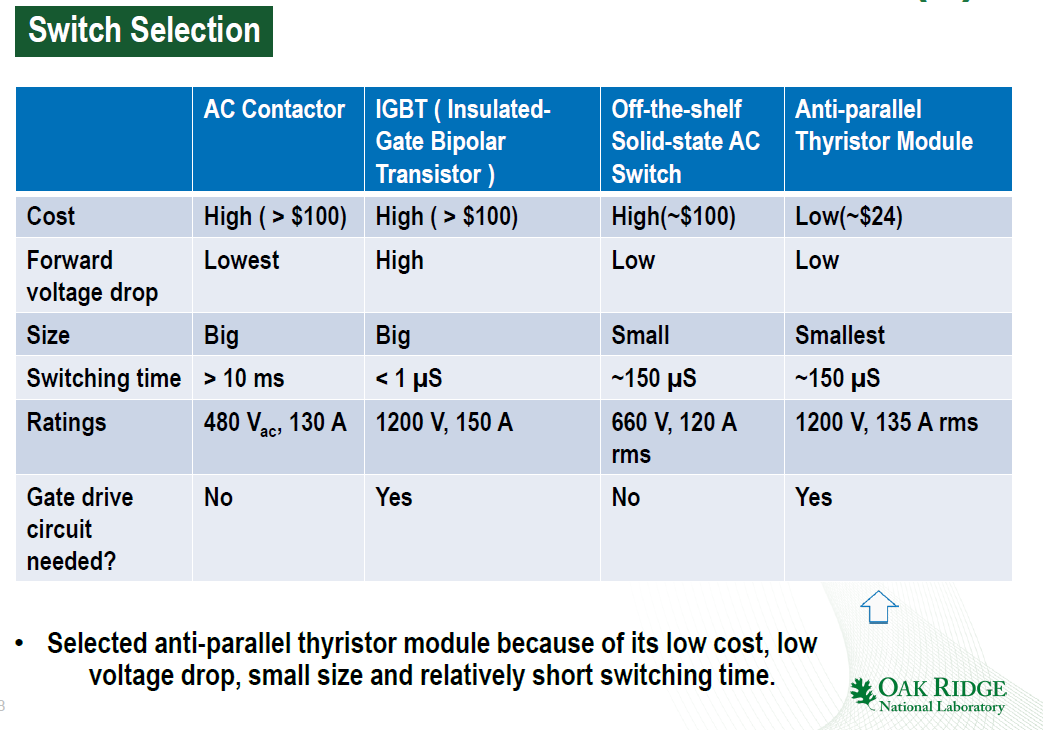

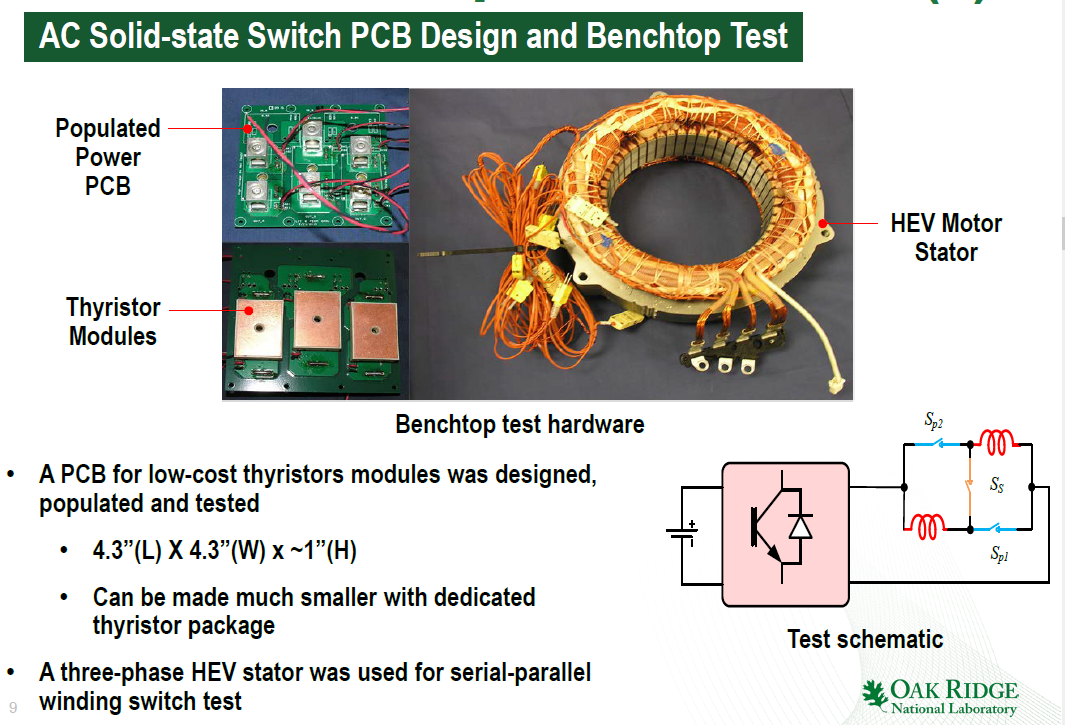

橡树岭国家实验室对不同的开关器件进行了对比,对不同开关器件的成本、尺寸、开关速度和工作条件等进行了对比。

表4:不同开关的成本、性能、尺寸等参数对比。(数据来源:橡树岭国家实验室)

当然,如果要实现2020年和2025年的目标,光靠这些是不够的,还需要新的技术和产品的支持。

图1:橡树岭国家实验室提供的电机性能提升技巧。

在橡树岭国家实验室的研究人员看来,宽禁带产品,比如SiC和GaN产品的应用必不可少。目前也已经有不少企业推出相关的产品,比如罗姆、英飞凌、Cree等都有推出SiC产品。SiC的产品在新能源汽车中的应用案例已经不少。

最近,日本一个由2014年诺贝尔物理学奖得主之一,日本名古屋大学教授天野浩领导的研究团队宣布,他们利用GaN研发的逆变器成功应用在了电动汽车上,该逆变器有望让电动汽车节能20%以上。

图2:为实现2025年电机目标,橡树岭国家实验室建议的功率器件选择技巧。

天野浩团队的测试车是“All GaN Vehicle”,于10月24日开幕的第46届东京汽车展上展出,目前可以达到时速50公里,计划年内实现时速100公里。天野浩表示,使用GaN做逆变器的电动汽车尚属世界首例。但目前他们仍然面临装置的可靠性和价格这两样课题研究,他们希望新技术能尽快达到使用标准,争取2025年投入市场。

提高电机的效率有很多好处,比如可以减少热管理系统,从总体上减少体积、重量和成本。

组件重量

因为燃油效率与重量是成反比的,因此减小组件的重量也至关重要。对永磁电机来说,减轻其重量一个有效的办法是提高电机的速度。由于电机的功率与速度成正比,提高电机速度就可以增加功率密度。当前电机的速度在16000rpm~20000rpm之间。

目前高速电机还有一些技术障碍需要突破:首先是高速电机产生的高离心力将使其难以在IPM设计中保留磁体;二是电机转速比较高,电磁负荷相应也会增加,这样就会增加电机单位体积损耗,导致电机零部件的温度上升,进而对冷却方式的要求提高;三是传统齿轮和轴承可能无法承受跟高的速度;四是为了使齿轮箱高速运行而对机械组件的其他要求可能会抵消电机的节省,成本得不到显著降低。

结语

总的来说,要想达到这些目标,现有的技术可能很难达到,必须要探索多种技术,对电机和电力电子设备都进行改进。对电机而言,需要考虑新的电机结构设计、磁体材料和制造方法等;对电力电子设备,要考虑半导体开关、电容、磁性材料、封装和新拓扑结构;除此之外,还需要考虑控制系统组件的温度挑战。

声明:本文内容及配图由入驻作者撰写或者入驻合作网站授权转载。文章观点仅代表作者本人,不代表电子发烧友网立场。文章及其配图仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。

举报投诉

-

OBC功率密度目标4kW/L,如何通过电容选型突破空间瓶颈?2025-12-02 1741

-

什么是功率密度?如何实现高功率密度?2021-03-11 13321

-

50KW85KHz全SiC车载无线充电系统2021-04-19 2975

-

电动汽车充电方案,22kw,11kw,7kw,3.6kw2022-08-29 2590

-

具有高电压GaN FET的高效率和高功率密度1kW谐振转换器参考设计2022-09-23 4022

-

全球最高水平!输出功率密度高达60kW/L的SiC逆变器2012-05-22 2904

-

电装展出输出功率密度高达60kW/L的SiC逆变器2012-05-28 2453

-

50kW永磁同步电机内流体流动特性数值研究_丁树业2017-01-08 637

-

三相50kw电机需要多大的热继电器2020-02-19 9499

-

Equipmake将推出超过20 kW/kg功率密度的电机2020-03-04 3238

-

高性能VLS-II系列燃料电池量产,可提供每升4.2kW的高功率密度2020-06-15 4560

-

兰州发电机50KW调节器原理图下载2022-01-24 1364

-

高功率密度电机的设计方案2023-10-08 1466

-

大联大推出3.3KW高功率密度双向相移全桥方案2024-01-05 1482

-

世界纪录诞生:电机功率密度达到59kW/kg2025-11-03 8883

全部0条评论

快来发表一下你的评论吧 !