基于PIC微控制器为控制单元的LED驱动电路设计

接口/总线/驱动

描述

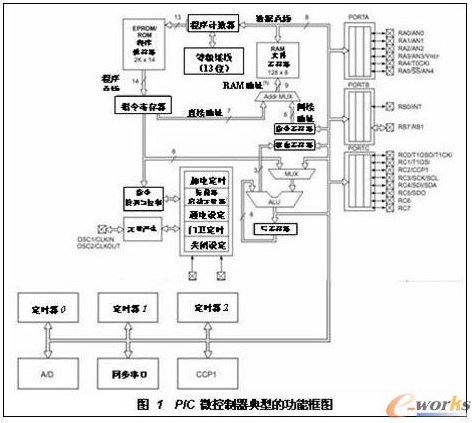

一、引言 近年来,随着半导体技术的不断发展,LED 作为一种供电电压低,功耗小,寿命长,无辐射的新型光源,应用领域日益扩大,完全可望取代传统的白炽灯和日光灯灯泡,成为固态照明的关键光源。许多固态照 明应用常采用智能控制电路系统来驱动 LED 以履行各种功能和任务,譬如为确保流经 LED 的电流不受供电电压波动的影响维持恒定,从而使 LED 的亮度无明显变化的亮度调节就是控制电路系统的任务之一。亮度调节涉及电流调整与调光控制。控制电路系统的另一任务是失效识别。因 LED 具有很强的温度相关性,大多失效又与温度有关,故控制电路系统应能履行温度补偿。此外,通过硬件选择以适应不同亮度 LED组合的驱动也极必要。一块芯片上可集成全部必要硬件功能的 PIC 微控制器,由于价格低廉,时钟频率高达 20MHz,功耗极低和工作温度范围宽等特点,非常适合作 LED 的驱动控制电路。本文即讨论以 PIC微控制器为控制单元设计 LED驱动控制电路的一些考虑。二、PIC 微控制器 PIC 即可编程中断控制器(Programmable Interrupt Controller),一类可利用电或紫外光擦除与重写的多功能集成器件。图 1 为微芯(Microchip)公司 PIC 微控制器典型的功能框图。

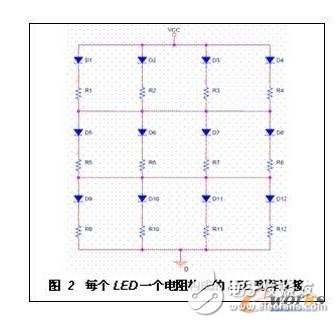

采用PIC微控制器作LED驱动控制电路系统的核心,需要用到其中几个完整模块和把一些管脚设定为模拟输入。模拟电压通过A/D模块转换为数字量。 被转换的信号由软件选定直接发送给A/D模块。模块的恒定基准电压可通过输入管脚外部施加,也可通过内部的基准电压模块施加。若采用后者,则 PIC 的电源电压应通过电压调控器保持恒定。控制器编程不需要许多硬件,简单的编程器件通过搜寻 www.ic-prog.com 上的实例即可建立。控制器中产生可执行汇编程序的软件都能免费下载。 PIC推荐使用处理方便和允许更改的C编译器,程序可采用模块化设计思路。以主程序为核心设置功能模块子程序,简化设计结构。运行过程中通过主程序调用各 功能模块子程序,进行循环控制即可满足要求。三、LED 的配置 设计LED 驱动电路必须考虑 LED 的配置。原则上, LED有三种可能配置:整个电路以电阻构成阵列连接,每个LED与电阻串联或与电阻构成阵列连接。图 2 为以每个LED一个电阻构成的LED列阵连接。图中每个LED拥有各自的电阻,这些电阻可作调节二极管电流的基准电阻用。

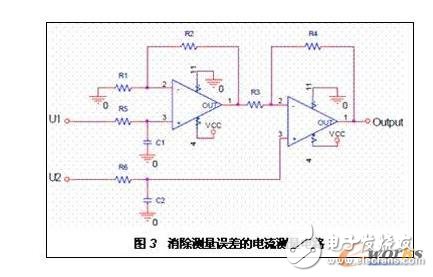

譬如,若某个LED 失效,则非串联情况下的其余 LED 仍继续运作,但由于总电流可在剩余的三条通路中分配,故失效将导致并联二极管中的电流增多,引起亮度的不均匀分布,不过亮度的损失根本上可由与失效器件同一通路中其余LED的电流增加得到补偿。四、驱动器的控制功能 ① 调光 调光是驱动器控制最基本的功能,通过调光产生不同的 LED 亮度等级。采用脉宽调制 (PWM:pulse width modulation) 是解决调光的简单办法。PWM 信号实际上就是周期切换直流电压的通断,故利用微处理器内置的 PWM 模块即可方便设定和控制 PWM 信号。如果周期维持不便,亮度则可以利用脉冲的持续长度,即占空比 D 来调节。采用 PWM 信号的优点是可以保持峰值电流恒定,从而可以防止由于峰值电流升高产生如诸如 InGaN 器件中波长移位之类的负作用。 ② 电流调整 驱动器控制的第二个功能是应使 LED的亮度保持不变。为保证 LED亮度不变,则流经LED的电流必须恒定。这就要求各单个LED流经的电流都是确定的。为测定流经二极管的电流,每个二极管都要采用串联电阻。通过测 量电阻两端的电压可测出电阻流经的电流,因此便可确定流经LED的电流。电压测量由 PIC 中电压高达 5V ,并可与恒定基准电压比较的A/D模块执行。但A/D模块不能直接连接到串联电阻两端,一方面这是因为电压的电平可能远高于5V,另外,就是PWM 信号必须首先转换成直流信号。经过2次测量和随后的相减会产生双倍测量误差。建议采用图3所示消除双倍测量误差问题的电流测量电路。

采用该电路时,凡正输入电压与U1相接,负输入电压与U2相接。图中U1和U2信号由RC元件转换成直流信号再与运放连接。运放可利用各种电阻配置 成减法器。就该电路而言,U1的直流电压将从U2减去,A/D模块测得的就是其差。这能使控制器对电流的变化做出反应。由于运算放大器具有非常高的输入阻 抗,故系统不会受测量电路影响。 ③ 温度测量 然而由于受温度的影响,即使电流不变,亮度也会变化。图4所示即亮度与温度的相互关系:

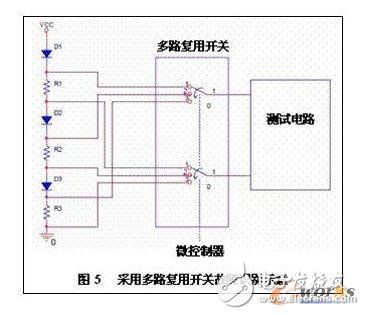

为在整个极端温度范围内维持亮度恒定,必须采用温度补偿。考虑到环境温度的测量应尽可能低廉,对二极管而言,补偿精度要求不高,容差 5°C 已经足够。下面给出两种可能的温度测量方法: 采用温度相关型电阻进行温度测量 首先选一个温度相关型电阻与一个温度不相关电阻串联。通过A/D模块测量电压,温度便能确定,控制器即可作出相应反应。该法的缺点是必须在PIC中以数值表形式保存电阻的响应曲线。 利用门限定时器测量温度 该法利用了PIC门限定时器模块的阻碍作用。门限定时器模块由受内部 RC振荡器调节的8位定时器组成。通常,定时器在后台运行且常被微处理器重置,如果控制器因差错或陷进死循环。就能重新回到设定状态。但所用 RC 振荡器应与温度相关。如采用外部温度补偿的时钟发生器,则可通过比较两个时钟发生器来确定温度。利用门限定时器测量温度不需要外部元件,只是 PIC 制造商不能保证门限定时器的温度相关性。 ④ 故障识别 当然, LED 不工作时,亮度调节就没有用处。下面介绍一种检测阵列中单个LED对总故障贡献的方法。故障识别可以采用以前用于检测电流的电路。LED总的故障就是导致 通道中断,因此造成串联电阻无电流通过。由于昂贵的元件费用和所涉及装备的限制,自然不可能对每个二极管都添加电流检测电路。该问题此处采用了能使每个二 极管都被选取并与测量电路相连的多路复用开关来解决。图5所示为含三个二极管电路采用多路复用开关故障识别技术的描述。

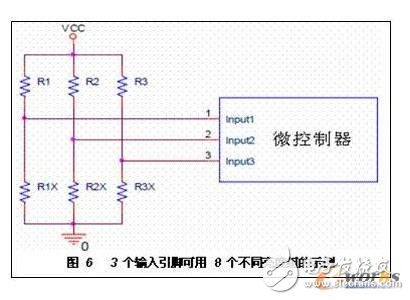

多路开关可通过微控制器进行数字控制。为确定电流调节二极管流经的电流和帮助识别故障,每个 LED 都标有可供 PIC 选用的地址。 ⑤ 不同亮度组的调节 由调节不同亮度组构成的驱动电路系统是一种附加选项。对于众多 LED 来说, 必须注意将同类型的 LED 分成各种不同亮度的组。亮度不同组的使用导致 LED 流经相同电流产生的亮度不同。亮度可用 PWM 信号调节。可编程的输入/输出引脚即为无须重新编配控制器的调节方法而提供。因各独立的亮度组均由数字选定,故要区分所有数字标志的亮度组,必须有足够多 输入引脚。例如,3 个输入引脚,则可区分2 3 = 8 个亮度组。于是根据输入引脚的组态(高或低),便可指定控制器输入处的数目选定相应的亮度组,其亮度因此也可调节。图 6 所示为 3 个输入引脚可用 8 个不同亮度组的示例。根据电阻 R1X - R3X 的值、微控制器的输入端将接收到大于 4V 的高电平信号或小于 1V 低电平信号,从而选定对应的亮度组。

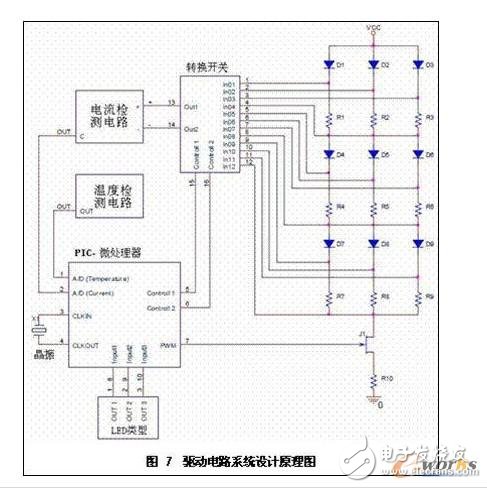

综合以上考虑,可得图 7 所示驱动电路系统设计原理图:

五、结论 PIC 微控制器能在一块芯片上集成众多必需的硬件功能,非常适合作LED智能控制的驱动系统,本文讨论了以 PIC 微控制器为控制单元设计 LED 驱动控制电路的各种考虑,提出了设计原理图,但愿可为LED 完全取代传统的白炽灯和日光灯提供某些参考信息。

责任编辑;zl

-

MAX1169 ADC与PIC微控制器接口2023-02-25 1119

-

如何使用PIC微控制器旋转步进电机2022-11-15 1952

-

用于高精度运动控制的微控制器2022-08-09 1637

-

专门为工业环境设计的PIC微控制器?2019-09-17 970

-

PIC微控制器技术及应用 24-29章2016-04-26 766

-

基于CAN总线汽车电子控制单元(ECU)的集成电路设计2016-03-04 1507

-

ABS ECU控制单元是什么意思2010-03-11 16070

-

USB总线到PIC微控制器的接口2009-04-22 1367

-

MAX1169 ADC与PIC微控制器的接口2009-01-23 787

-

自动变速器控制单元电路图2009-01-22 2808

全部0条评论

快来发表一下你的评论吧 !