横焊的操作口诀_横焊的操作方法

焊接与组装

描述

横焊的操作口诀

一弧两用,穿孔成形;横焊灭弧勾。

(1)“一弧两用”:就是为实现一面焊两面成形的目的,焊接电弧必须正背两面使用,一般2/3在正面燃烧,1/3在背面燃烧;

(2)“穿孔成形”:即只有电弧击穿钝边形成熔孔方能在背面成形。

(3)“横焊灭弧勾”,即横焊时焊条在坡口根部上侧引弧,熔化上钝边后斜拉至坡口根部下侧,待下钝边熔化形成完整熔池后回勾灭弧,此运条过程即为回勾,如此反复直至完成整条焊缝的焊接;

横焊操作要点

1、施焊时应选择较小直径的焊条和较小的焊接电流,可以有效地防止金属的流淌。

2、以短路过渡形式进行焊接。

3、采用恰当的焊条角度,以使电弧推力对产生的缺欠熔滴产生承托作用,获得高质量的焊缝。不开坡口横焊时的最佳焊条角度如图中a所示,开坡口多层横焊时的最佳焊条角度和焊缝先后如图中b所示。

4、采用正确的运条方式。对于不开坡口的对接横焊,薄板正面焊缝选用往复直线式运条方式。较厚焊件采用直线或斜环形运条方式,背面焊缝采用直线形运条。开坡口的对接横焊,采用多层焊时第一层采用直线形或往复直线形运条,其余各层采用斜环形运条。斜环形运条方式如下图所示。运条速度要稍慢且均匀,避免焊条的熔滴金属过多地集中在某一点上形成焊瘤和咬边。

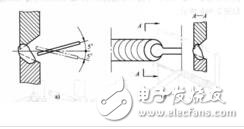

5、由于焊条的倾斜以及上下坡口的角度影响,使电弧对上下坡口的加热不均匀。上坡口受热较好,下坡口受热较差,同时熔池金属因受重力作用而下坠,极易造成下坡口熔合不良,甚至冷接。因此,应先击穿下坡口面,后击穿上坡口面,并使击穿位置相互错开一定距离(0.5~1个熔孔的距离),使下坡口面击穿熔孔在前,上坡口面击穿熔孔在后。焊条倾角在坡口上缘与下缘的变化与焊缝形状及熔孔关系如下图所示。

6、厚板的横焊适合采用多层多道焊,每道焊缝均应采用直线形运条法,但要根据各焊缝的具体情况,始终保证短弧和适当的焊接速度。同时,焊条的角度也应该根据焊缝的位置进行调节。

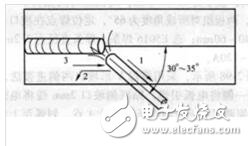

7、当熔渣超前,或有熔渣覆盖熔池形状倾向时,应采用拨渣运条法,如下图所示。其中,1为电弧的拉长,2为向后斜下方推渣,3为返回原处。

横焊的操作方法

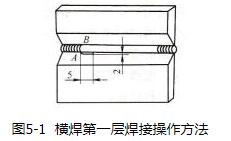

1)如图5-1所示,采用横焊V形坡口两侧进弧法,在距端部3mm的A点一侧,将电弧引燃,贴底侧坡口2mm线将电弧前移5~10mm,再按原路做回推的动作至引弧处A点,划弧至上坡口边部B点,最后贴上坡口2mm线前移5~10mm电弧。

2)做回推的动作至起焊处电弧停留,然后电弧向下带进,使金属熔滴熔化于A、B两侧,形成基点熔池。

3)使电弧沿A点的熔池前沿前移,当前沿熔池区的颜色由亮色逐渐转暗时,再回推电弧至前沿熔池过流点,并保持熔滴过流坡口间隙为1~1.5mm。

4)电弧上提过点B,进弧时的带弧过渡线不应产生金属熔滴的过渡,然后使电弧沿来路回推至熔池前沿熔化点,使1/3电弧推过坡口间隙,2/3电弧作B点的熔滴过渡,并使熔池延伸。

5)电弧紧贴熔池区前沿下带到A点。

6)在A、B两点循环带弧时,如果电弧在上行线回带,应慢于下行线回带。这样可使熔滴的过渡上侧多于下侧,使坡口外侧熔滴过流成形平整光滑。

-

EWB的基本操作方法2010-03-05 27930

-

锡焊怎样可以焊铁_锡焊可以焊哪些金属_锡焊焊接的操作要领2018-05-04 98691

-

手工锡焊基本操作,Welding Operation2018-09-20 2101

-

回流焊操作步骤2018-12-12 23739

-

电子测力计的操作方法2019-04-17 3143

-

手工电弧焊立焊方法2019-07-02 15525

-

二保焊操作规程_二保焊操作注意事项2019-07-05 45838

-

仰焊操作方法_仰焊操作注意事项2019-11-15 25827

-

电弧焊的引弧操作手法_电弧焊收弧的操作手法2019-11-18 30420

-

立焊操作口诀_立焊操作规程2019-11-20 21727

-

波峰焊中拆焊的操作要点与注意事项说明2020-04-15 7554

-

拆焊的基本原则、要点与操作方法介绍2020-05-13 24690

-

小型回流焊的开机操作流程是怎样的2020-07-09 3674

-

AD18操作方法2022-03-28 1538

-

multisim的基本界面与操作方法2025-06-24 201

全部0条评论

快来发表一下你的评论吧 !