变频器的多速控制硬件组成_变频器的多速控制参数的设定

变频器

描述

变频器的多速控制硬件组成

对于输送机、辊道、送料平台车等转动负载,其负载转矩与转速关系不大,对于此类恒转矩负载,采用变频器调速,使电动机运转具有节能的特点。由于变频器控制的异步电动机速度下降,则电动机输出功率减少,与其成比例的变频器输入功率降低,即减少了电能消耗。另外,采用变频器传动时,即使电源频率不同也不必变换机械,即可以保证最大输出能力不变,使机械实现标准化、简单化。

某加工厂输送机械零件的送料平台异步电动机的频率速度变化曲线如图6-9所示。根据速度的变化要求,用变频器的JOG(寸动运行)、2速和3速三个输入端控制8挡频率,设2、3、5、7速的频率分别为10、15、25Hz和35Hz。用第2、第3加减速时间两个输入端控制变频器的加减速时间,加减速基准频率设定为50Hz,1、2、4号加减速时间分别设定为20、10s和Ss。用可编程控制器的开关量输入/输出模块控制变频器。

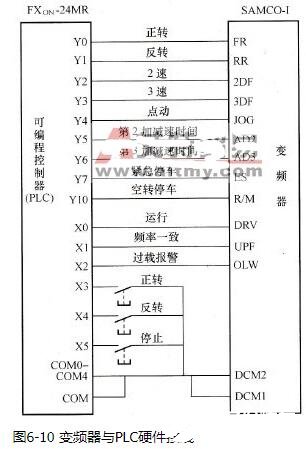

用可编程控制器(PLC)的开关量输出模块可以控制变频器的正/反转、转速和加/减速时间,实现很复杂的控制要求。考虑到系统的输入/输出点数不是很多,系统动作也不是很频繁,故选用日本三菱公司的FXON-24MR型可编程控制器。变频器选用SANKEN公司的SAMCO-I系列变频器。系统的硬件接线如图6-10所示。

图6-10中为了画图方便,将PLC的输入端和输出端画在同一侧,实际接线时这两部分应分别位于PLC的左右两侧;同时PLC的COM1、COM2和COM3分别是输出Y0~Y3、Y4~Y7、Y10的公共端,COM是PLC输入电路的公共端,DCM1和DCM2是变频器的数字信号公共端,这些公共端应连在一起。

由于FXON-24MR是继电器输出型PLC,SAMCO-I要求输入无源动合触点,因此可以将PLC的开关量输出端直接与变频器的开关量输入端相连。变频器的输出端DRV、UPF和OLW是额定值为DC24V/50mA的集电极开路输出,符合FX系列PLC对输入信号的要求,因此也可以将它们与PLC的输入端直接相连。

变频器的多速控制参数的设定

在变频器运行之前,必须用其操作面板对有关的内部功能指令码进行设定。在该自动输送线控制系统中,由于要满足多段速度的要求,必须将变频器的频率值设定得与相应的速度一致,再利用PLC的程序来控制频率的切换,使输送线按设定的速度运行。

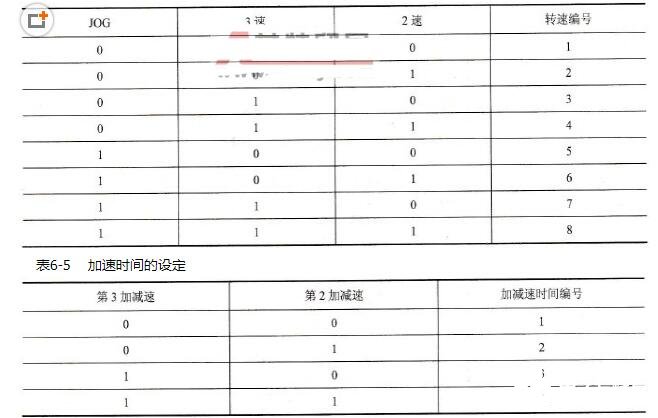

(1)变频器转速的设定。变频器的功能指令码CD068=1时,选择JOG为点动输入端,使用2速、3速输入端2DF和3DF,可以得到表6-4中的转速1~4。CD068=2时,使用2速、3速端和JOG端,可以得到表6-4中8种不同的转速,变频器的外部输入触点接通时相应的输入信号为1。1~8速的频率可以用功能指令码CD029~036来设定。

(2)加减速时间的设定。第2、第3加减速时间选择端AD2、AD3和正、反转输入端FR、RR配合,用来选择4种加速时间和减速时间(见表6-5)。1~4号加速时间用功能指令码CD019~022来设定,1~4号减速时间用功能指令码CD023~026来设定,加减速基准频率用CD018来设定。

设加减速基准频率CD018=50Hz,1号加速时间CD019=5s,加速梯度为50/5Hz/s=10Hz/s,即每秒增加10Hz。

(3)“频率一致”输出端的设定。使用功能指令码CD063、CD056和CD057,可以使变频器的频率一致输出端UPF在设定的1~8速中的某一转速达到设定的值时输出低电平(相当于触点接通)。

(4)过载报警信号的设定。功能指令码CD048和CD064用来设定过载报警电流值,变频器的过载报警输出端OLW在输出电流超过设定值时输出低电平。

-

PLC如何控制变频器2018-11-13 4886

-

变频器多段速运行参数设置步骤图解2020-09-07 3617

-

程序控制的变频器多段速运行参数设置方法图解2020-09-11 3258

-

图解程序控制的变频器多段速运行参数设置方法2020-09-13 2275

-

6SE70系列变频器端子控制应用2011-05-23 3949

-

变频器怎么设置参数_变频器的参数设定步骤2018-02-01 309291

-

变频器多段速的设置方法2019-09-13 45231

-

plc控制变频器的三种方法2020-01-20 30755

-

基于西门子PLC控制变频器的3段速控制电路2020-04-12 17497

-

变频器多段速运行怎么设置?2020-10-01 48743

-

变频器调速2021-12-16 2628

-

三菱PLC编程实例项之自动料带长度测量变频器多段速2022-05-11 1206

-

变频器如何实现多段速_变频器低速时抖动的解决办法2023-03-07 5907

-

西门子PLC对M440变频器三段速控制2023-04-10 982

-

基于PLC的变频器多段速调速系统设计2023-10-20 842

全部0条评论

快来发表一下你的评论吧 !