PCB助焊设计的不合理会对PCBA制造工艺造成什么影响

EDA/IC设计

描述

随着现代电子技术的飞速发展,PCBA 也向着高密度高可靠性方面发展。虽然现阶段 PCB 和 PCBA 制造工艺水平有很大的提升,常规 PCB 阻焊工艺不会对产品可制造性造成致命的影响。但是对于器件引脚间距非常小的器件,由于 PCB 助焊焊盘设计和 PCB 阻焊焊盘设计不合理,将会提升 SMT 焊接工艺难度,增加 PCBA 表面贴装加工质量风险。鉴于这种 PCB 助焊和阻焊焊盘设计的不合理带来的可制造性和可靠性隐患问题,结合 PCB 和 PCBA 实际工艺水平,可通过器件封装优化设计规避可制造性问题。优化设计主要从二方面着手,其一,PCB LAYOUT 优化设计;其二,PCB 工程优化设计。

PCB 阻焊设计现状

PCB 阻焊设计对 PCBA 可制造性研究

PCB LAYOUT 设计

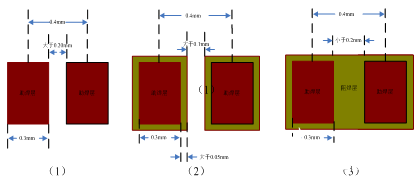

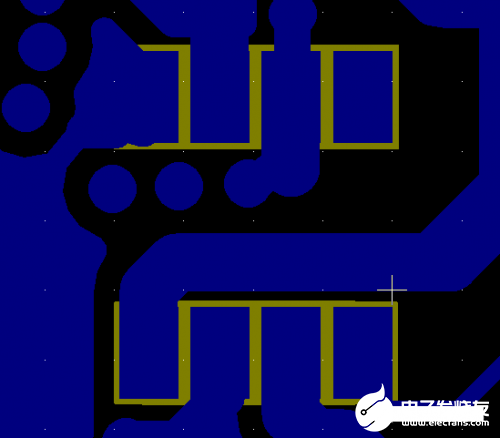

依据IPC 7351标准封装库并参考器件规格书推荐的焊盘尺寸进行封装设计。为了快速设计,Layout 工程师优先按照推荐的焊盘尺寸上进行加大修正设计,PCB 助焊焊盘设计长宽均加大 0.1mm,阻焊焊盘也在助焊焊盘基础上长宽各加大 0.1mm。如图一所示:

(图一)

PCB 工程设计

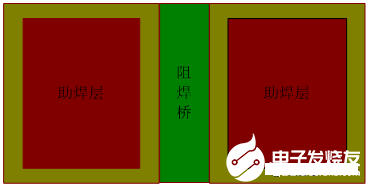

常规 PCB 阻焊工艺要求覆盖助焊焊盘边沿 0.05mm,两个助焊盘阻焊中间阻焊桥大于 0.1mm,如图二(2)所示。在 PCB 工程设计阶段,当阻焊焊盘尺寸无法优化时且两个焊盘中间阻焊桥小于 0.1mm,PCB 工程采用群焊盘式窗口设计处理。如图二(3)所示:

(图二)

PCB 阻焊设计要求

PCB 阻焊设计对 PCBA 可制造性研究

PCB LAYOUT 设计要求

当两个助焊焊盘边沿间距大于 0.2mm 以上的焊盘,按照常规焊盘对封装进行设计;当两个助焊焊盘边沿间距小于 0.2mm 时,则需要进行 DFM 优化设计,DFM 优化设计方法有助焊和阻焊焊盘尺寸优化。确保 PCB 制造时,阻焊工序的阻焊剂能够形成最小阻焊桥隔离焊盘。如图三所示:

(图三)

PCB 工程设计要求

当两助焊焊盘边沿间距大于 0.2mm 以上的焊盘,按照常规要求进行工程设计;当两焊盘边沿间距小于 0.2mm,需要进行 DFM 设计,工程设计 DFM 方法有阻焊层设计优化和助焊层削铜处理;削铜尺寸务必参考器件规格书,削铜后的助焊层焊盘应在推荐焊盘设计的尺寸范围内,且 PCB 阻焊设计应为单焊盘式窗口设计,即在焊盘之间可覆盖阻焊桥。确保在 PCBA 制造过程中,两个焊盘中间有阻焊桥做隔离,规避焊接外观质量问题及电气性能可靠性问题发生。

PCBA 工艺能力要求

PCB 阻焊设计对 PCBA 可制造性研究

阻焊膜在焊接组装过程中可以有效防止焊料桥连短接,对于高密度细间距引脚的 PCB,如果引脚之间无阻焊桥做隔离,PCBA 加工厂无法保证产品的局部焊接质量。针对高密度细间距引脚无阻焊做隔离的 PCB,现 PCBA 制造工厂处理方式是判定 PCB 来料不良,并不予上线生产。如客户坚持要求上线,PCBA 制造工厂为了规避质量风险,不会保证产品的焊接质量,预知 PCBA 工厂制造过程中出现的焊接质量问题将协商处理。

案例分析

PCB 阻焊设计对 PCBA 可制造性研究

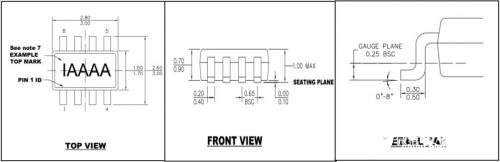

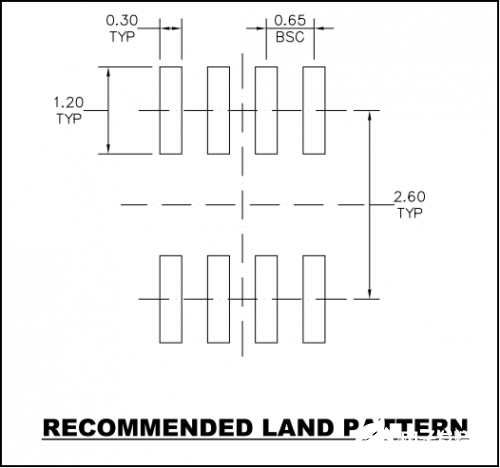

器件规格书尺寸

如下图四,器件引脚中心间距:0.65mm,引脚宽度:0.2~0.4mm,引脚长度:0.3~0.5mm。

(图四)

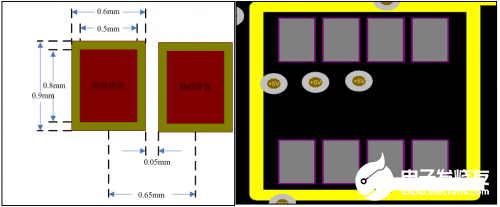

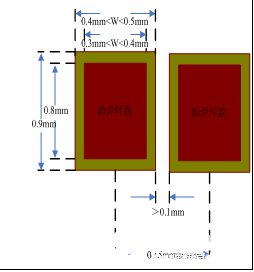

PCB LAYOUT 实际设计

如下图五,助焊焊盘尺寸 0.8*0.5mm,阻焊焊盘尺寸 0.9*0.6mm,器件焊盘中心间距 0.65mm,助焊边沿间距 0.15mm,阻焊边沿间距 0.05mm,单边阻焊宽度增加 0.05mm。

(图五)

PCB 工程设计要求

按照常规阻焊工程设计,单边阻焊焊盘尺寸要求大于助焊焊盘尺寸 0.05mm,否则会有阻焊剂覆盖助焊层的风险。如上图五,单边阻焊宽度为 0.05mm,满足阻焊生产加工要求。但两个阻焊盘边沿间距只有 0.05mm,不满足最小阻焊桥工艺要求。工程设计直接把芯片整排引脚设计为群焊盘式窗口设计。如图六所示:

(图六)

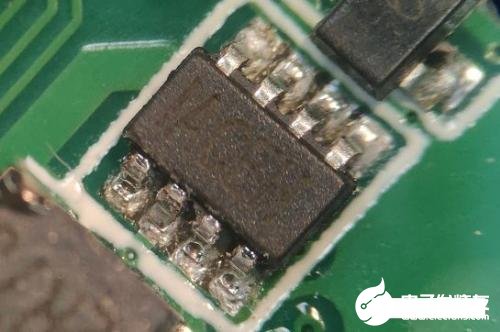

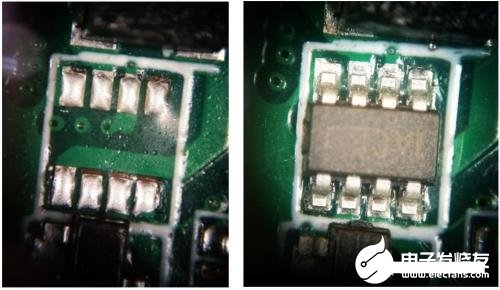

实际焊接效果

按照工程设计要求后制板,并完成 SMT 贴片。通过功能测试验证,该芯片焊接不良率在 50%以上;再次通过温度循环实验后,还可以筛选出 5%以上不良率。首选对器件进行外观分析(20 倍放大镜),发现芯片相邻引脚之间有锡渣及焊接后的残留物;其次对失效的产品进行分析,发现失效芯片引脚短路烧毁。如图七所示:

(图七)

优化方案

PCB 阻焊设计对 PCBA 可制造性研究

PCB LAYOUT 设计优化

参考 IPC 7351 标准封装库,助焊焊盘设计为 1.2mm*0.3mm,阻焊焊盘设计 1.3*0.4mm,相邻焊盘中心间距 0.65mm 保持不变。通过以上设计,单边阻焊 0.05mm 的尺寸满足 PCB 加工工艺要求,相邻阻焊边沿间距 0.25mm 尺寸满足阻焊桥工艺,加大阻焊桥的冗余设计可以大大降低焊接质量风险,从而提高产品的可靠性。

(图八)

PCB 工程设计优化

按照图八对助焊焊盘宽度进行削铜处理,调整阻焊宽度焊盘大小。保证器件两助焊焊盘边沿间大于 0.2mm,两阻焊焊盘边沿间大于 0.1mm,助焊和阻焊焊盘长度保持不变。满足 PCB 阻焊单焊盘式窗口设计的可制造性要求。

(图九)

方案论证

PCB 阻焊设计对 PCBA 可制造性研究

设计验证

针对上述所提的问题焊盘,通过以上方案优化焊盘和阻焊设计,相邻焊盘边沿间距大于 0.2mm,阻焊焊盘边沿间距大于 0.1mm,该尺寸可满足阻焊桥制程需求。如图十所示:

(图十)

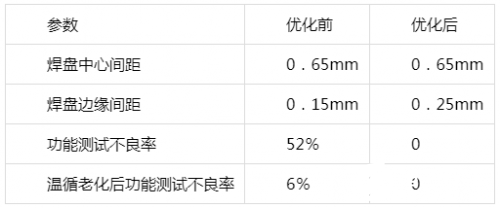

测试良率对比

从 PCB LAYOUT 设计和 PCB 工程设计优化阻焊设计后,组织重新补投相同数量的 PCB,并按照相同制程完成贴装生产。产品各项参数对比如表一所示:

(表一)

通过以上数据可得,优化方案验证有效,满足产品可制造性设计。

优化设计总结

PCB 阻焊设计对 PCBA 可制造性研究

综上所述,器件引脚边沿间距小于 0.2mm 的芯片不能按照常规封装设计,PCB LAYOUT 设计助焊焊盘宽度不予补偿,通过加长助焊焊盘长度规避焊接接触面积可靠性问题。对于助焊焊盘过大导致两阻焊边沿间距过小,优先考虑削铜处理;对于阻焊焊盘设计过大的,优化阻焊设计,有效增加两阻焊焊盘边沿宽度,从而保证 PCBA 焊接质量保障。可见,助焊和阻焊焊盘设计之间的协调对提高 PCBA 可制造性及焊接直通率有决定性作用。

责任编辑;zl

-

pcb助焊层的作用及含义是什么2024-03-29 1381

-

【华秋干货铺】拼版不合理案例详解2023-12-04 2435

-

拼版不合理案例详解2023-12-02 1392

-

简述一种fifo读控制的不合理设计案例2023-10-30 929

-

合成数据的不合理有效性2023-07-13 607

-

PCB阻焊设计对PCBA的影响2022-11-30 2218

-

LTE小区TAC配置不合理回落失败案例简介2021-08-04 866

-

LTE小区TAC配置不合理回落失败案例2021-04-19 998

-

PCBA加工中造成虚焊的原因及解决方法2020-03-06 9693

-

PCB助焊设计的不合理会有什么后果2020-01-28 2669

-

PCB助焊设计对PCBA制造工艺的影响测试分析2019-12-05 1300

-

PCB阻焊设计对PCBA可制造性研究2019-06-26 4048

-

变电所继电保护的几处不合理设计2010-02-23 921

全部0条评论

快来发表一下你的评论吧 !