变频器过载的原因_变频器过载的处理办法

电子说

描述

变频器输出电流超过额定值,且持续流通时间超过规定的时间以上时,为了防止变频器器件、变频器与电动机之间的连接导线和电动机等损坏要停止运转。过载保护需要反时限特性,通常采用热继电器或者电子热保护。变频调速系统过载是由于负载的惯性过大或者由于负载过大使电动机堵转而引起的。变频调速系统的过载故障表现为电动机能够正常运行,运行电流超过额定值,但是超过的幅度不是太大,不足以形成较大的冲击电流而使过电流保护动作。

(1)过载与过电流保护的区别

①保护对象不同。变频调速系统设置过电流保护的保护对象是变频器,而过载保护的保护对象则是电动机。在变频调速系统中,变频器的容量在选择时相对电动机的容量有一定的可靠系数,即当电动机过载时,变频器并不一定过电流。

变频调速系统的过载保护由变频器内部的电子热保护继电器来完成,在预置电子热保护继电器时,应该准确地预置电动机额定电流和变频器额定电流之比的百分数。

IM=(Ie/IN)×100%(7-1)

式中IM——电流取用比;

Ie——电动机的额定电流,A;

IN——变频器的额定电流,A。

②电流的变化率不同。过载故障电流的变化率di/dt通常都比较小,也就是电流的增加是逐渐的,其时间量级为min。而过电流是突发性的,电流的变化率di/dt往往较大,其时间量级为μs或ms。

③过载保护具有反时限特性。变频调速系统设置的过载保护主要是防止电动机过热,具有反时限特性。反时限使动作时间与过载电流的大小相关,当过载电流大时,动作时间短;反之,则动作时间长。利用这一特性做成的继电器称为反时限过流继电器。它的动作电流和动作时间的关系可分为两部分:一部分为定时限;另一部分为反时限。当短路电流超出一定倍数时,电流的增加不再使动作时间缩短,此时表现为定时限特性。

在电动机发生过载时,如果电动机过载电流值与电动机额定电流值相比超过得不太多,则允许电动机运行的时间可以长一些;但如果超过得较多,则允许电动机运行的时间将减短。

另外,电动机在低频区运行时,电动机的散热状况会变差。所以,在同样过载50%的情况下,频率越低则允许运行的时间越短。

(2)过载保护动作的原因分析

①过载的主要原因

a.电动机拖动的负载过重。电动机负载过重的主要特征是电动机发热,电动机的运行电流超过其额定值。

b.电动机三相电压不平衡。当电动机电源端的三相电压不平衡时,将引起某相的运行电流过大,导致过载保护动作,其表现出的主要特征是电动机发热不均衡,若变频器仅采样一相电流,则检查变频器显示面板上的运行电流不一定能发现。

c.误动作。变频器内部的电流检测部分发生故障,检测出的电流信号偏大,导致过载保护动作。

②检查过载保护动作的方法

a.检查电动机是否发热。如果电动机的温升不是太高,则首先检查变频器内的电子热保护器设置的保护定值是否正确,如设置值小于变频器额定电流150%/min,则应增加电子热保护器的定值;如果变频器的允许电流已经没有裕量,变频调速系统出现的过载属于正常过载,则是因为变频器的选择不当,应加大变频器的容量,且更换变频器。电动机在拖动负载时,只要温升不超过电动机的允许值,则交流电动机是允许在短时间内(几分钟或几十分钟)过载的,而变频器仅允许150%/min。

若电动机的温升过高,电动机拖动的负载是生产机械正常运行的工况,则是因为电动机的负荷过重,拖动系统的驱动部分设计不合理。这时,首先应考虑能否适当加大传动比,以减轻电动机轴上的负荷。如能够加大,则加大传动比。如果传动比不能加大,则只有更换大容量的电动机。

b.检查电动机电源端的三相电压是否平衡。如果电动机电源端的三相电压不平衡,则应检查变频器输出端的三相电压是否平衡。若变频器输出端三相电压不平衡,则变频器内部有故障。故障部分应在变频器的逆变模块或者驱动电路。

若变频器输出端的电压平衡,则应检查从变频器到电动机之间的线路、所有接线端的螺钉,如果在变频器和电动机线路之间有其他电器,则还应检查有关电器的接线端是否都已拧紧,以及触点的接触状况是否良好等。如果电动机侧三相电压平衡,则应了解过载保护动作时的电动机工作频率。如工作频率较低,又没有用矢量控制.则首先降低压频比U/f。如压频比降低后电动机能带动负载,则说明原来设置的压频比U/f’过高,而使励磁电流的峰值偏大,可通过降低压频比U/f来减小励磁电流。如果压频比U/f降低后电动机仍带不动负载,且变频器具有矢量控制功能,则应采用矢量控制方式,否则应考虑加大变频器的容量。

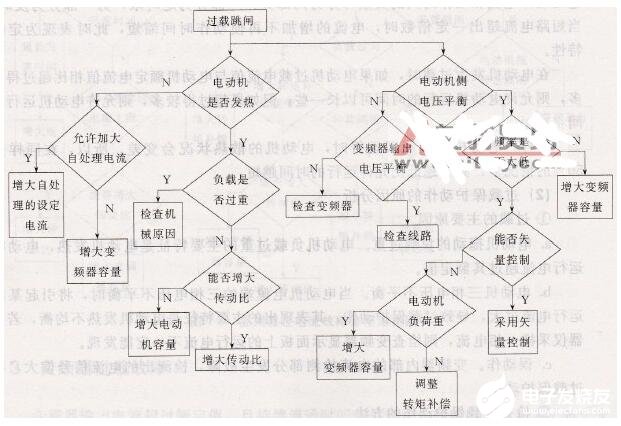

图7-7过载跳闸的诊断流程图

c.检查过载保护是否误动作。经过上述各项检查且均没有找到引发过载保护动作的原因后,应检查是否有由电流检测和转换电路故障而引发的误动作。判断的方法是在轻载或空载的情况下,用电流表测量变频器的输出电流,与显示屏上显示的运行电流值进行比较.如果显示屏显示的电流读数比实际测量的电流大得多,则说明变频器内部的电流测量部分误差较大,过载保护的动作有可能是误动作,应重点检查变频器的电流检测和转换单元电路。

变频调速系统发生过载保护动作时,可按图7—7所示的判断流程来检查和分析系统发生过载故障原因。

-

变频器过载跳闸的原因及检查方法2024-06-11 4925

-

变频器过载跳闸的原因是什么2024-05-02 2770

-

在变频器启动过载时我们要怎么调参数?过载时的保护模式有哪些?2023-10-22 11044

-

变频器过载怎么调参数2023-09-13 10700

-

如何检查维修变频器过载故障?2023-08-22 1748

-

变频器出现过载的主要原因及维修方法2023-05-22 5843

-

变频器报过载故障的原因 变频器过载如何复位 变频器过载和过流的区别2023-03-27 28266

-

变频器过载故障的原因及检查维修2023-01-30 2977

-

变频器过载的查看及处理方法2020-09-26 10211

-

变频器过载跳闸的原因及处理方法2020-09-16 12700

-

变频器过载的两种情况2020-07-05 9522

全部0条评论

快来发表一下你的评论吧 !