关于微惯性器件MEMS与ASIC系统集成关键技术的分析

描述

近年来,在航空航天、武器装备、高端工业等领域的制导、控制等应用需求的牵引下,微惯性器件的尺寸、质量与功耗(SWaP)指标不断提升,配套电路由PCB逐步升级为ASIC。综合工艺复杂度、成本、性能潜力等因素,基于MCM和SoC的MEMS结构与ASIC系统集成方案逐步成为目前的主流选择。介绍了主流微惯性器件MEMS结构与ASIC的MCM&SoC系统集成技术现状,并对各集成方案特点进行了分析对比。此外,对微惯性器件MEMS与ASIC系统集成的关键技术进行了总结。最后,简要分析了国内外差距并展望了下一步发展趋势。

0 引言

近年来,在智能弹药、战术制导导弹、微小卫星、无人机等精确制导和姿态控制等需求的牵引下,国内微小型惯性器件的精度水平逐步提升至战术级,由其构成的制导/导航与控制(Guidance Navigation and Control,GNC)部组件或分系统,在信息化武器装备、航空航天、高端工业等领域发挥出越来越大的作用。但是,受到配套印制电路板(Printed Circuit Board,PCB)电路的影响,其尺寸、质量与功耗(Size,Weight and Power,SWaP)等指标难以进一步提升,不能充分体现微机电系统(Micro-Electro-MechanicalSystem,MEMS)一体化融合的本质优点。因此,有必要采用基于专用集成电路(Application Specific Integrated Circuit,ASIC)的系统集成方案,解决限制微惯性器件发展应用SWaP方面的瓶颈问题。

与消费电子类微惯性器件不同,军工或高端工业中应用的微惯性器件多侧重于性能、可靠性等方面的指标,其MEMS微结构与ASIC通常不采用高工艺复杂度的单片集成方案,而是采用以下两种方案:一种是多芯片模块(Multichip Module,MCM)即微结构和ASIC芯片各自进行设计、流片加工与划片后,通过水平并列或垂直堆栈的方式安装在同块基板上,使用倒装焊或金线键合的方式进行电气连接和管脚引出;另一种是基于后道系统级芯片(System on Chip,SoC)的异构集成,即MEMS与ASIC各自完成或接近完成晶圆流片后,通过晶圆级键合完成器件的系统集成,然后进行划片、封装。本文重点介绍了这两种方案在典型微惯性产品中的应用,并对其关键技术进行了总结。

1 基于MCM方案的系统集成

1.1 典型MCM集成方案

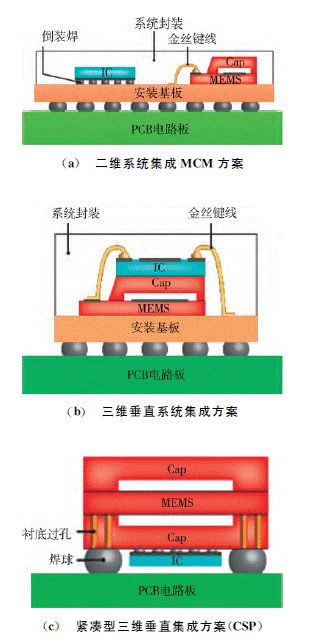

MCM方案主要通过金丝键线或倒装焊的方式实现MEMS结构与ASIC系统的集成,与PCB方案相比,除了大幅改善SWaP指标之外,还能缩短信号路径、减小寄生电容并改善电磁屏蔽效果。典型的MCM系统集成方式如图1(a)~(c)所示。图1(a)中,MEMS和ASIC管芯通过金丝键线和/或倒装焊并列安装在同一基板上,基板再以倒装焊的方式引出信号至封装管壳。金丝键线方式仅能起到电气连接的作用,而倒装焊则能同时实现电气连接与贴片固定的功能。图1(b)和(c)都可归为芯片级三维垂直方式的MCM。图1(b)方案中,ASIC管芯通常置于MEMS管芯上方,引脚分布在两侧,分别通过金丝键线实现与MEMS结构和管壳焊盘的电气连接。图1(c)为紧凑型三维垂直堆栈MCM方案(也称为Chip-Scale Package,CSP),微结构通过晶圆级硅通孔技术(Through-Silicon Via,TSV)或玻璃通孔技术(Through-Glass Via,TGV)将功能电极引出,ASIC通过倒装焊的方式安装至MEMS封帽表面,并实现与微结构的电气互联,器件尺寸包络一般由较大的MEMS结构尺寸决定。此外,还有将MEMS结构和ASIC电路单独封装后,再垂直堆栈集成的方案,即堆叠封装技术(Package on Package,PoP)。

图1 典型MCM集成方案

上述MCM方案相比而言,垂直类堆栈方案能实现更高的集成度、更短的信号传输路径和更小的封装体积,但系统集成工艺的复杂度也较高。

1.2 MCM系统集成技术状况

水平或垂直MCM方案及其变种系统集成技术经过多年的工程化研究与改进,已经相当成熟,在当前主流的高性能惯性器件中得到广泛的应用,如法国赛峰集团Colibrys公司的高性能MEMS加速度计、挪威Sensonor公司的高精度蝶形微陀螺以及日本Silicon Sensing公司的谐振环MEMS陀螺等产品。

(1)水平并列MCM系统集成

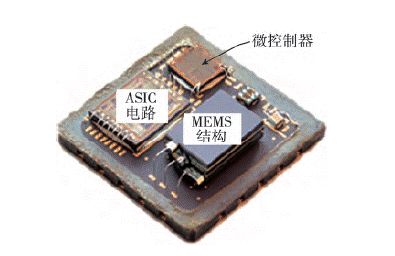

法国Colibrys公司的MS系列加速度计采用的二维并列的MCM系统集成方案,具有小尺寸、高可靠性、高性能等特点,在国内工业和军工科研领域获得较广泛应用。图2所示为MS9000系列加速度计器件,其内部主要由一个体硅工艺制成的MEMS结构、一个低功耗专用信号处理ASIC电路和一个存储补偿值的微控制器等元件组成。MEMS结构元件与ASIC并列放置,分别通过金丝键线连接到混合集成基板上。这里,基板不仅提供了一个高强度的安装基准面,也实现了多元件之间以及对外的电气连接功能。该系列产品采用LCC20(长宽均为8.9mm)陶瓷封装,质量小于1.5g,功耗小于10mW,在±2g到±250g的宽量程范围内,均具有小于0.05% FS的零偏稳定性,且在-40℃~125℃温度范围内,全寿命周期的零位稳定性小于5mg。

图2 MS9000加速度计开帽照片

挪威Sensonor公司前期研制的系列蝶形高性能陀螺产品,一直采用MCM水平并列系统集成方案,且其具体配置经历了多个版本的改进和优化。早期的产品IBG20和IBG21(与瑞典IMEGO研究所合作研制)分别如图3(a)和图3(b)所示。两款产品均采用了并列放置的布局和金丝键线连接的方式,管壳内部的腔体与键线焊盘形状均是定制的不规则状。其中,IBG20只有一个数模混合ASIC电路,而IBG21的电路功能则由中间的模拟混合信号ASIC和右侧的数字ASIC共同实现,进一步提升了电路噪声水平和陀螺性能指标。另外,IBG21可以采用水平或立式两种焊接安装方式,这样在一个平面上就可以实现三轴角速率测量。这种独特而实用的安装方式沿用于后续的SAR100、SAR150、SAR250等型号产品。

图3 挪威Sensonor公司系列陀螺

(2)芯片级垂直MCM系统集成

这种集成方式将MEMS结构与ASIC电路芯片垂直堆栈后,通过金丝键线、倒装焊、TSV/TGV方式实现电气互联,一般需要MEMS结构单独气密或真空封装,能为ASIC提供一个放置安装面。

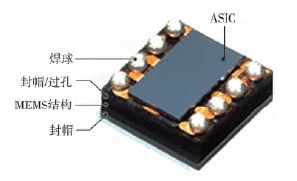

如图4所示,美国ST公司(意法半导体,STMicroelectronics)的三轴微加速度计LIS331DLH采用了典型的三维垂直堆栈MCM方式。LGA16封装的尺寸仅为3mm(长)×3mm(宽)×1mm(高)。

图4 三轴微加速度计LIS331DLH

日本Murata公司专门针对小尺寸、低功耗工业应用需求研制了CMA3000三轴加速度计,如图5所示,其封装尺寸仅为2mm(长)×2mm(宽)×1mm(高),是紧凑型三维垂直堆栈集成的代表产品。

图5 CMA300三轴加速度计

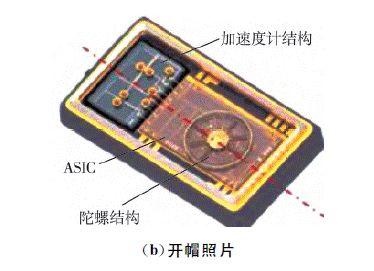

日本Silicon Sensing公司的产品CMS300,采用多功能集成方案,在单封装内集成了单轴陀螺和双轴加速度计,其外观及开帽照片分别如图6(a)和图6(b)所示。腔体内右侧下层为ASIC电路,上层堆栈放置单轴环式陀螺微结构。左侧为单片双轴加速度计结构,通过金属化的TGV将信号引出至右边ASIC。该器件具有优良的抗沖击振动能力与温度稳定特性,尺寸为10.4mm(长)X6mm(宽)X2.18mm(高)。

图6 CMS300组合器件

国内石家庄美泰电子科技有限公司的MSG系列MEMS陀螺和MSA系列MEMS加速度计,其MEMS结构与ASIC布置采用了如图1(b)所示的垂直堆栈方式,典型产品MSG9000D采用如图7所示的LCC20陶瓷封装,零偏稳定性和重复性均优于10(°)/h。从SWaP综合来看,代表了国内高精度惯性器件产品的较高水平。

图7 美泰MSG9000D陀螺仪

(3)封装级垂直MCM系统集成

封装级垂直堆栈方案通常能为MEMS结构提供更精密稳定的安装平面、更稳定均匀的力热环境,有利于惯性器件达到更优的精度水平和长期稳定性。采用这种方案的有挪威Sensonor公司的SAR500蝶形陀螺、Colibrys公司的SF系列加速度计等产品。

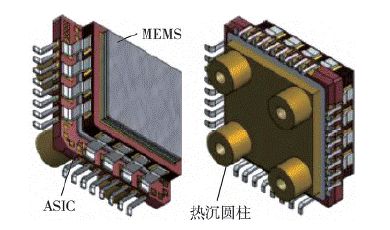

据文献报道,挪威Sensonor公司在研的新代陀螺SAR500,在量程±500(°)/s的条件下,预期角度随机游走(Angular Random Walk,ARW)能达到0.002(°)/√h,零偏重复性优于0.1(°)/h。如图8所示,MEMS结构采用了常见的16引脚陶瓷管壳封装,但独特之处在于,该管壳中间为通透性空腔,MEMS结构通过冗余性上下对称键线连接至管壳引线焊盘后,再采用灌封胶进行支撑固定。模拟ASIC芯片则采用了底部带圆柱状金属热沉的32引脚陶瓷管壳。封装后的MEMS管壳再通过焊接方式,垂直堆栈于ASIC管壳上面。这种独特的PoP配置不仅最大程度地缩短了MEMS结构与ASIC之间的引线,也显著降低了ASIC工作时的温升对MEMS结构温度场分布的影响。

图8 SAR500陀螺PoP系统集成配置

Colibrys公司的SF2000系列加速度计也采用了类似的PoP集成方案。如图9所示,MEMS表头结构采用LCC28陶瓷管壳封装后,直接堆栈焊接安装于专用混合信号ASIC上面构成MCM模组。该产品设计用于地震勘探,噪声等级低至0.3μg/√Hz,灵敏度温度系数典型值为l.2×10-4/℃。

图9 Colibrys公司SF2000系列加速度计

把MEMS结构和ASIC分别放置于同一壳体的上下双腔中,是PoP封装方案的变种,适合于器件对力热环境稳定性要求较高,且敏感结构受器件预期性能指标的设计约束,长宽尺寸难以降低的情况。

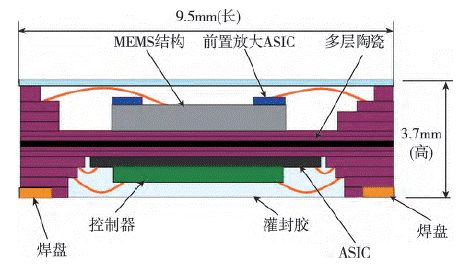

日本Silicon Sensing公司的CRG20谐振环陀螺,尺寸为9.5mm(长)×9.0mm(宽)×3.7mm(高),采用了上下双腔的MCM变种方案,其产品照片和系统集成框图分别如图10和图11所示。上侧腔体中,主要有以3mm直径硅谐振环为敏感质量的MEMS结构,以及堆栈放置在敏感结构四角的4只前置放大ASIC。这些前置放大ASIC与结构的近距离布局有助于将引线寄生电容压到最低。混合信号处理AISC和控制器放置在下侧腔体中,用胶体灌封。该产品的系统集成在功能模块划分、物理空间布局、电气与机械连接、力热环境影响控制等方面均具有较高水平。

图10 CRG20陀螺照片

图11 CRG20陀螺系统集成框图

2 基于SoC方案的异构混合集成

与前述的MCM和通常的单片集成方案不同,基于SoC的异构混合集成是在MEMS晶圆与ASIC晶圆分别流片加工后,再通过晶圆级键合实现器件互联和集成封装的。目前,这种集成方案在高性能惯性中用的较少,但代表了未来技术发展趋势,在此进行简要介绍。

(1)直接键合的异构混合集成

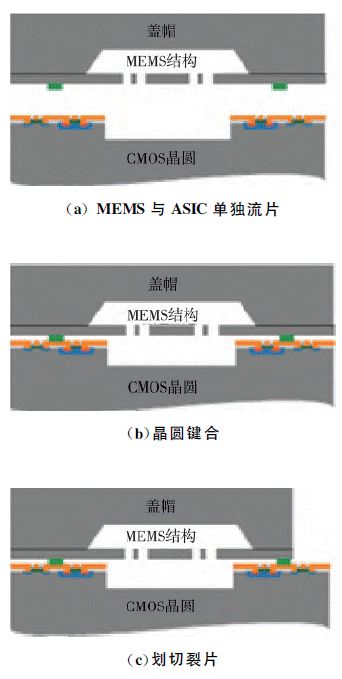

直接键合异构混合集成工艺流程示意如图12(a)~(c)所示。第一步,分别加工单晶硅MEMS敏感结构(含侧盖帽)和基于CMOS工艺的ASIC晶圆;第二步,晶圆对准、共晶键合;第三步,划切露出器件焊盘和完成裂片。

图12 MEMS与ASIC晶圆异构集成工艺流程

美国InvenSense公司(2016年度被日本TDK收购)采用此方案生产的IDG2030U双轴陀螺仪,其LGA封装尺寸仅为2.3mm(长)×2.3mm(宽)×0.65mm(高)。

在国内,无锡敏芯微电子联手中芯国际在2015年初共同宣布推出了当时全球最小封装尺寸的三轴加速度计MSA330。该加速度计基于TSV和WLP技术,将三轴加速度敏感结构与CMOS ASIC垂直整合,形成一个独立的1.075mm(长)×1.075mm(宽)×0.60mm(高)的单芯片系统封装。

安微北方芯动联科微系统技术有限公司团队,提出了基于Si导电柱的垂直单片集成微封装方案。

(2)基于SOI的异构混合集成

基于SOI片的异构集成方案先采用粘附过渡层进行晶圆键合,然后进行打孔互联。与直接键合异构集成方案相比,由于是采用粘附层键合且在键合后再打互联通孔,对晶圆的平面度和对准要求都不高。采用这种系统集成方式的微惯性器件有美国mCube公司的MC3XXX系列三轴加速度计其代表型号MC3635采用LGA-10封装,尺寸仅为1.6mm(长)×1.6mm(宽)×0.94mm(高),正常工作电流为2.8μA@100Hz。

3 关键技术

微惯性器件不同于压力、流体、红外等MEMS传感器,其性能除了对微结构加工精度、电路噪声等这些共性因素敏感外,也会显著受到安装基准蠕变、温度应力、环境振动沖击等系统集成封装方面的影响。基于MCM和SoC方案的硅微惯性系统集成涉及一体化集成方案设计与仿真分析、电路模块化与互联、机械互联特性分析与控制、器件级封装、力热环境误差建模与补偿等关键技术。

(1)微机电一体化集成设计与仿真

根据微惯性器件的性能指标要求与应用特点,将MEMS微结构的材料特性、结构特征、几何尺寸、力热环境敏感特性与ASIC的功能特性、电气指标、电磁兼容性(Electro Magnetic Compatibility,EMC)水平等进行一体化最优集成设计,实现了功能协同与分配、多场耦合模拟仿真分析、机电参数联合优化、系统误差分解与抑制等目标。

(2)电路模块化与电气互联

结合微结构的电气特征参数,如结构电容、谐振频率等,采用合理模块化的ASIC电路完成前置微弱信号检测、信号变换与处理、分布参数优化与噪声抑制、与外部通信等系列功能,使MEMS微结构的设计特性得以充分体现甚至得到进一步加强。

(3)机械互联特性分析与应力控制

针对MEMS与ASIC粘接或共晶贴片、倒装焊、TSV/TGV、灌封等内部机械互联与固定方式,进行材料特性摸底、应力変化机理分析与测定,并运用多级过渡隔离或复合补偿等措施,降低应力对器件长期稳定性的影响。

(4)器件级/晶圆级封装技术

微陀螺通常要求能长期保持稳定的高真空度,这是其正常工作并实现高性能的重要环节。目前,国内常用的器件级真空封装方案主要包括吸气剂制备与激活、腔体气压长期稳定性保持等相关技术。

(5)力热环境影响机理误差建模与补偿

在振动冲击等力学环境以及宽温区大温变热环境下,微惯性器件的性能指标往往会严重退化。进行力热环境下器件零位、噪声及长期稳定性的变化机理分析、辨识建模与误差补偿,是实现其高性能的重要环节。

4 小结与展望

1)根据相关文献报道,国内开展了微惯性器件研究的代表性高校样机仍采用PCB或分立ASIC的状态,与国外存在较显著的差距。这主要是由于国内惯性与微电子学科和行业融合度不高,企业、研究院所体制机制导致产学研结合不紧密,国内微封装核心材料及工艺水平有限等因素导致。

2)国内已实现MCM和SoC的高集成度器件研制的企业和科研院所,在一体化高集成度方案设计分析、模块化低噪声ASIC研制、晶圆级封装、力热环境影响机理分析与建模补偿等方面,与国外仍有一定差距。

3)作为后道总成环节,基于MCM和SoC方案将MEMS微结构与ASIC系统集成,提升SWaP、精度水平、力热环境可靠性、全生命周期稳定性等指标,发挥出微机电一体化器件的本质优势,是国内军工和高端工业用微惯性器件发展的必由之路,也是提升竞争力,进一步开拓航空航天、武器装备等高价值市场的当务之急。

4)随着近几年微惯性测量组合、Micro-PNT微系统的迅速发展和应用,必将对微惯性器件的SWaP提出更高要求,异构集成及变种方案有望得到持续改进和广泛应用。

-

嵌入式系统关键技术分析与开发应用2012-08-09 3644

-

电力电子系统集成理论及若干关键技术2013-07-16 2352

-

【视频】智能家居系统关键技术分析与应用2016-02-26 4987

-

MEMS技术缩短了其与FOG和其它传统惯性技术的性能差距2018-10-17 1518

-

ASIC与MEMS协同设计的方法2018-12-05 3504

-

基于MEMS惯性感测技术的应用变革2019-07-16 2143

-

什么是RF MEMS?有哪些关键技术与器件?2019-08-01 4790

-

动力锂电池系统集成关键技术和产品研究2010-03-26 1878

-

MEMS器件的低成本微惯性导航系统设计2010-12-29 2831

-

导弹惯性器件输出频率测试系统设计2017-01-22 623

-

MEMS惯性器件技术特点及其工作原理的详述2017-10-19 2190

-

MEMS惯性器件典型失效模式及失效机理研究2018-05-21 9729

-

惯性器件应用介绍2020-04-28 4109

-

微系统与SiP、SoP集成技术2023-05-19 6755

-

MEMS惯性器件主要技术指标2025-08-19 814

全部0条评论

快来发表一下你的评论吧 !