夹具布局方案对生产线效率及质量提升的关键

电子说

描述

柔性生产线的CNC专用夹具方案是实现高效加工的基础。下面我们从共线生产的多品种发动机缸体缸盖夹具的关键结构设计着手,探讨夹具布局方案对生产线效率及质量提升的关键设计。

Part.1 粗加工高效夹具设计

粗加工序完成后续工序定位基准加工;主要加工面去余量,同时预留合理的余量给精加工以保证加工面最终尺寸及平面度、表面粗糙度等要求。在多产品粗基准相同的工艺条件下,关键考虑加工干涉、切削效率和加工质量稳定性。产品粗基准不同时,需通过夹具的创新设计实现兼容性。

1. 气缸体夹紧方案

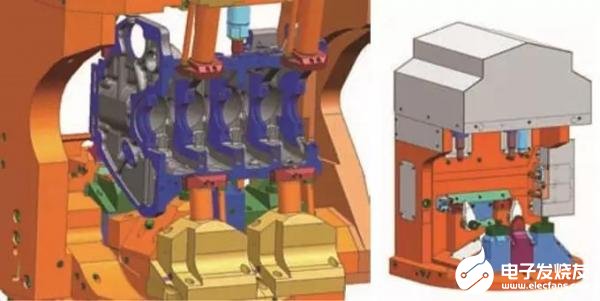

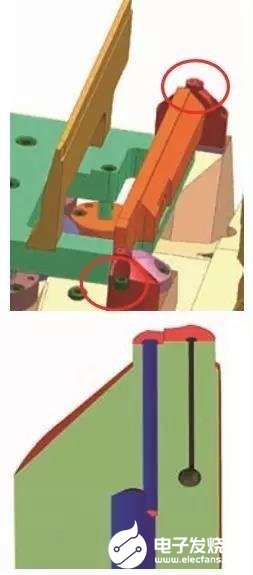

如图1所示,粗加工主要为缸体、燃烧室面等特征加工。工件落座后,夹具主要通过油缸推出压杆压紧缸体毛坯的排沙工艺孔,将零件精确压紧在基准方向上,但因铸造余量、拔模斜度及切削冲击载荷导致压紧杆频繁断裂,严重影响生产效率。

图1 粗加工辅助夹紧设计

但此方向另一定位点的夹紧头从未发生过断裂问题,通过重新合理设计压头结构,如图2所示,将此向所有辅助夹紧方案设计为同一结构,有效解决了压头因冲击导致断裂的问题。

图2 粗加工Z向辅助夹紧新设计

2.双夹具方案适应共线生产

气缸盖的粗定位基准差异较大,为实现不同产品共线生产提出三种方案:

1) 外包实现粗加工序特征;

2) 新增一台CNC;

3) 在同一台加工中心上加工。

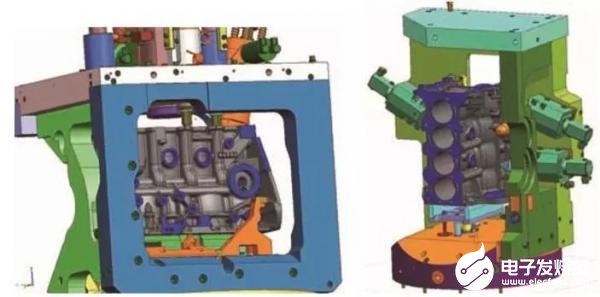

图3 缸盖双夹具设计实现精基准的加工

通过换型定位装置或设置双夹具方案,经评估大批量生产方式下优选双夹具方案。如图3所示,大小缸体的缸盖零件定位设计差异较大:双夹具设计Ⅰ设计为小缸体加工;Ⅱ为大缸体加工位置,成功实现成本控制和质量保证。

Part.2 基于“一面两销”的精加工夹具设计

缸体、缸盖为典型的箱体类零件加工,在加工基准上采用“一面两销”的定位方案来实现6个平面及孔系的精加工。

1.采用A/B轴夹具

基于B轴传动方式,原缸体生产线全部采用B轴夹具方案,如图4所示,部分加工特征如曲轴位置传感器孔,主轴承盖结合面等特征加工必须将零件翻转直立后才能完成加工。

图4 缸体全部B轴夹具设计方案

经过行业考察及气缸盖A轴实际应用,1.5L以下小排量铸铁缸体的加工负荷通过A轴加工完全可以达到工艺要求。如图6所示,采用 B 轴、A轴串联布置方式可以方便地实现零件的定位面一直朝下,无需再整体翻转立起,不仅节省了员工的操作时间,降低了工作负荷,而且避免了翻转过程中切削液飞溅导致工作环境的污染。

图5 采用A/B轴串联工艺布局结构

2.优化铝合金夹具夹紧点设计

采用杠杆式增力夹紧机构设计应用于铝合金缸盖的加工,既避免缸盖的形变,又满足加工受力的要求,如图6所示,大部分工位采用类似结构设计,满足生产线长期耐久运行的考验。因夹紧点距离差异较大,无法实现兼容夹紧工序,通过设计快换的夹头结构,实现不同零件的兼容。

图6 夹具结构采用杠杆式增力机构及快换压头

3.到位挡停结构精确设计

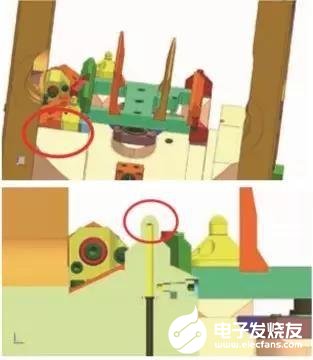

基于低成本设计要求,CNC设计为半自动上料。为确保员工将零件推拉到位,机床夹具的感应装置设计尤为重要。

图7 工件到位挡停机构设计

因此设计如图7所示,工件推到位后实现连接机构内部气路接通而产生通道内压力变化直到设定值,实现零件到位监控。通过将该信号写入设备的互锁逻辑,零件未到位时,则机床不加工以防止零件掉入加工仓。

4.定位销气检结构设计

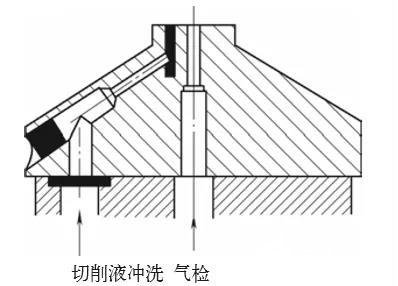

基于“一面两销”的设计结构,如图8所示,“一面”通过3个 或4个定位点;“两销”即圆销和菱形销定位组件。

图8 定位销设计结构,断销通过气压检测实现自动报警

设计均采用了气压监测通道,当受力过大导致断销时机床将自动停机并报警,防止刀具碰撞事故发生。

5.定位点结构设计

如图9所示,夹具各定位点均采用了气密监测及切削液冲洗装置:在定位过程中冲洗防止定位面粘铁屑导致的加工异常;加工过程中气密检测全程监控零件是否移位。

图9 定位面设计结构

Part.3 关键特征加工夹具设计

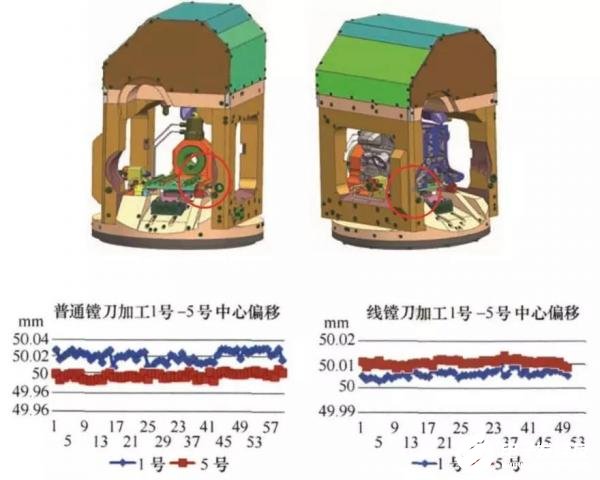

机加工全部采用CNC加工,主要考虑生产柔性及未来新产品导入等因素,但在关键特征加工的长期能力无法达到工艺要求,比如曲轴孔精镗位置度。

1.特殊工位夹具设计

缸体曲轴孔采用专机特性的线镗刀工艺加工方式,既兼顾CNC的柔性,又保证专机加工的稳定性,其关键核心为在刀具远端增加一轴承支撑,防止刀具重力因素及加工材料软硬导致位置变异。但线镗刀对进刀的中心要求非常苛刻,基于销孔配合的定位方案存在一定间隙的影响。

为消除间隙,如图10所示,在零件 侧面增加一推动液压缸,工件落座定位后通过推杆将零件推向一侧,消除 潜在间隙影响确保对中度。通过在CNC上使用专机线镗刀方案,成功将曲 轴孔前后端中心差异从0.025mm改进到0.01mm以内。

图10 关键工序采用液压杠消除定位间隙设计

2.关键工位工装在线测量装置

在线测头用于箱体类零件关键特征的加工,主动干预过程实现加工能力提升。如缸体止推面、缸体缸盖燃烧室面等重要特征加工探测,为保证加工尺寸能力,通过测头测量实现刀具磨损进行补偿。为避免测头粘铁屑、铝屑、测头本体波动等影响,通过在夹具上安装一标准尺寸的参考件,定期对测量系统进行标定、监控,确保加工尺寸的准确性。

箱体类零件专用夹具在缸体、缸盖生产线已成功开发应用。除了部分夹紧及导向组件需手动换型外,定位器件均无需换型,可实现3大类系列产品的共线生产。基于一面两销的精加工A/B轴混合使用,有效缩短了生产辅助时间,提升了人机工程的应用,特别是专机概念应用到CNC夹具的设计,有效提升了关键特征长期加工能力。

责任编辑:wv

-

光电测径仪是如何应用在石油套管生产线的?2025-02-20 1688

-

生产线数据采集解决方案2010-01-14 3416

-

基于Petri网与遗传算法的半导体生产线建模与优化调度2010-05-04 2003

-

贴片机生产线优化的线体平衡2018-09-06 2148

-

机器人冲压自动化生产线剖析设计要点2018-11-26 4164

-

机加工自动化生产线的夹具介绍2018-12-27 2029

-

柔性生产线的CNC专用夹具方案提升生产线效率及产品质量2019-12-29 3658

-

焊接生产线的作用2023-03-02 2527

-

自动化冲压生产线的应用2022-12-26 1906

-

生产线自动化革新:视觉上下料技术的精准应用与效率飞跃2024-10-11 1008

-

SMT生产线布局设计技巧2025-01-10 2865

-

回流焊生产线布局规划2025-01-20 1114

-

远程采集网关在智能制造生产线中的应用2025-02-18 604

-

优化汽车点焊生产线,提升制造效率与质量2025-02-23 861

-

工业网关助力生产线数据采集实现高效生产管理方案2025-03-14 727

全部0条评论

快来发表一下你的评论吧 !