基于PIC单片机的多回路温度控制系统设计

控制/MCU

描述

1.引言

对于塑料制瓶工艺, 塑料加热处于溶融状态, 经高压注射成为管胚, 短时间冷却以后, 经过高压空气的吹胀, 在制瓶模具中成型。其工艺特点之一是: 溶融状态下的塑料定时流动; 成为管胚之后, 将与外部空气接触 2 秒钟时间左右, 产品质量不可避免地受到环境温度的影响。 制瓶工艺要求在不同的制瓶过程中, 恒定在不同的温度下, 其温度控制是制瓶的关键技术之一。目前这种设备的温度控制装置通常采用单回路的通用温度控制仪表, 温度控制无法与工艺过程直接产生联系, 使得温度控制达不到最优状态, 而且受到环境温度的影响, 必须随环境温度的变化调整温度控制参数, 否则产品质量受到影响。另一方面, 单回路的通用温度控制仪表价格也比较高, 且多采用线性模型及PID控制等经典控制方法往往很难达到理想的控制效果, 而采用模糊控制, 它具有不依赖对象的数学模型, 鲁棒性强, 算法简单容易实现。因此, 我们研制了采用 PIC16F877 单片机进行控制的低成本、 高性能、与工艺过程直接产生联系的, 不受环境温度影响的折叠开放式多回路温度控制装置。

2.系统硬件设计

2.1 硬件系统的构成

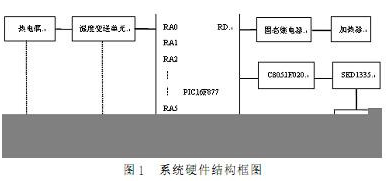

本系统被设计为8个温度检测回路, 每一个回路将热电偶产生的对温度的微弱信号, 经过温度变送单元转换成0~5V的标准电压信号,送入PIC单片机进行A/D转换后作为模糊控制的输入, PIC单片机根据输入数据通过模糊控制计算出控制输出量, 转化为PWM信号的占空比, 由RD口引脚输出相应的高低电平控制固态继电器的动作从而实现对系统温度的控制, 并通过C8051F020单片机控制SED1335, 从而控制液晶显示器对结果进行显示。对于多回路温度检测系统的硬件配置, 本设计采用折叠开放式结构能够保证温度控制回路配置的灵活性和低成本。 系统硬件框图如图 1 所示。 整个系统由数据采集模块、 主控模块、 控制量输出模块和人机通讯模块四部分组成。

2.2 硬件的模块化设计

2.2.1 数据采集模块

本设计的 8 路温度检测电路选用现代工业生产过程中使用极为广泛的热电偶为温敏元件进行温度的测量, 根据热电偶的测温原理及其特点, 为了使环境温度的变化不会影响温度检测和控制效果, 在整个制瓶工艺过程中采用了多点多回路检测和非常实用的冷端温度补偿电路, 使输出接近线性化, 在实验过程中我们发现该电路的热电动势与被测温度基本上成单值函数关系。热电偶经过冷端温度补偿后,输出得到很微弱的模拟信号, 经过放大才适合 PIC16F877 单片机集成的 A/D转换器转换成单片机能够识别的数字信号, 并转化为对应温度值。

2.2.2 主控制模块

本系统的控制核心是 PIC单片机。PIC单片机是近几年出现的一种新型的采用 CMOS工艺的 8 位单片机, 所选用的 PIC16F877 单片机

[1]的内部集成有 8 路 10 位 A/D 转换器, 内置 8k× 14 位的 Flash 程序存储器, 可多次修改程序, 便于系统升级。 以 PIC16F877 为核心的温度控制装置, 无须扩展 I/O芯片和 A/D 转换器, 大大地提高了系统的可靠性和抗干扰性, 并通过通讯口实现与其它单片机的通讯, 从而获得工艺过程的数据参数, 使得温度控制与工艺过程发生直接联系, 提高温度控制的精度和产品的质量。而模糊控制的运用可以避免控制对象

传递函数的不精确性和非线性所带来的误差, 提高温度控制的精度。由于系统具有大惯性的特点(需要有热传导和热平衡的过程) , 为了提高系统的快速性和模糊控制的精度, 具体控制算法采用了分段控制的方法, 即在对被控对象的温度特性有一定的经验知识并进行粗略的实验的基础上, 把温度控制过程划分为前段和后段分别进行处理, 在此不作赘述。PIC单片机作为控制核心与其余各模块相连接, 处理各种数据, 发出各种控制信号。

2.2.3 控制量输出模块

本设计输出模块是通过 PIC16F877 单片机 RD 口输出主控模块的决策信号, 控制对应固态继电器(简称SSR)的通断来达到控制加热器工作的目的。选用固态继电器而没有使用普通的继电器与其良好的特性是密切相关的, 且其价格并不贵。它是用半导体器件代替传统点接点作为切换装置的具有继电器特性的无触点开关器件, 单相SSR 为四端有源器件, 其中两个输入控制端, 两个输出端, 输入输出之间光电隔离, 输入端加上直流或脉冲信号到一定电流值后, 输出端就能从断态转变成通态。具体地说, 就是将每隔一定时间采样进来的信号经过A/D处理并通过模糊控制计算出控制输出量, 转化为 PWM信号的占空比, 由 RD引脚输出相应的高低电平控制固态继电器, 如果所测得的温度值比给定温度值小, 那么固态继电器转变成通态进行加热升温处理, 反之则转变成断态暂停加热。

2.2.4 人机通讯模块

在温度检测系统中, 常常需要设计良好的人机交换界面。设计者可以在人机交换界面中获得必要的信息, 同时要把自己想要达到的目的(即把温度控制在设定温度值)直观地显示出来。为此, 我们将检测所得数据和设定温度值向 C8051F020 单片机传输并通过点阵液晶显示器( LCD)显示。

要使 PIC16F877 单片机与 C8051F020 单片机[3]实现数据传输, 则必须在它们之间建立准确的通讯。由于它们在选择晶体振荡器时各不一样, 因此在计算系统异步串行通讯波特率时, 由于存在不同的波特率误差, 往往导致通讯失败。研究表明[4], 应用软件插值, 调整串口波特率, 并降低波特率误差, 可以保证通讯的准确性; 本设计中采用的液晶显示技术在实际生活中得到了广泛应用。 液晶显示模块以其微功耗、 体积小、 显示内容丰富、 模块化以及接口电路简单等诸多优点在科研、 生产和产品设计等领域发挥着越来越重要的作用。我们选用 SED1335 作为液晶显示器控制器。根据C8051F020 单片机和 SED1335 的性能特点, 直接通过 C8051F020 单片机 I/O 口控制SED1335[6], 从而达到控制液晶显示器显示检测数据的目的; 对于系统允许测控的最大、 最小和最终需要达到的温度值以及翻页、 跳转(浮动光标)功能都通过键盘的操作来实现。

3.系统的软件设计

本系统的软件设计采用模块化程序设计, 分别由主程序、 初始化子程序、 显示子程序、 键处理子程序、 AD转换子程序等模块构成。 主程序主要包括键扫描、 显示和处理子程序。 按照香农定理, 按周期定时采样。延时结束启动 AD转换, 转换结束后通过模糊控制进行制。

4.结束语

由于大规模集成电路的迅速发展和电子应用技术领域的迅速拓宽, 使得单片机(嵌入微处理器)应用技术发展非常迅猛。采用 PIC单片机进行控制的多回路温度控制装置不受环境温度的影响, 电路简单, 容易实现并达到较高的可靠性。现场测试表明, 模糊控制的运用,系统的控制精度控制在 0.5 以内。另外, 在数据进行 A/D处理过程中可以让 PIC处于休眠状态, 让其减少功耗, 且可以提高转化精度。

责任编辑;zl

-

基于PIC单片机的起爆控制系统2023-10-30 414

-

PIC单片机实现多回路温度控制系统的设计2020-03-06 3120

-

模糊PID的单片机温度控制系统的设计2018-04-28 1665

-

MCS-51单片机的温度控制系统2017-09-21 1210

-

基于单片机的温度控制系统论文资料2016-09-01 1064

-

基于单片机的温室控制系统2016-05-10 1170

-

基于单片机的温度湿度控制系统设计2016-04-06 1300

-

基于单片机的锅炉温度控制系统的设计_完成版2016-01-04 1311

-

基于单片机的温度控制系统的设计2011-09-30 4197

-

单片机温度控制系统2010-09-25 925

-

单片机温度控制系统的设计2010-07-07 1059

-

单片机温度控制系统的设计及实现2009-04-13 2029

-

单片机温度控制系统原理图2008-10-16 6920

全部0条评论

快来发表一下你的评论吧 !