集成RFID的电池充放电参数采集节点是如何设计的

RF/无线

描述

电池在出厂之前一般都要经过一道充放电工序,对电池的性能进行检测,这对于保证电源供电可靠性具有十分重要的作用。充放电过程需要检测的参数一般包括:充放电电压、充放电电流、电池温度、内阻、荷电状态(SOC)、劣化状况(SOH),以便于处理极扳活性物质凝结、测试电池性能、防止极板钝化,保证电池质量。根据中国邮电电信总局颁发的《电信电源维护规程》的要求,所有阀控式铅酸(VRLA)蓄电池出厂前都要进行进行2~3次充放电试验,考验和检测各相技术指标。

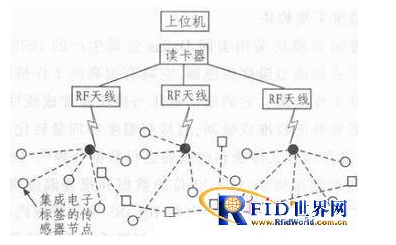

本论文设计一种集成RFID电子标签的传感器节点,实现实时数据采集,在采集的电压、电流、温度值之后将数据存储在电子标签中,由上位机上的读卡器实时读取。另外根据电池企业的特殊应用背景,电池生产线上布置大规模、高密集度的RFID标签,必须设计快速大批量读取的RFID读写器,将RFID技术与无线传感器网络技术进行融合。无线传感器网络一般不关心某一节点的位置,因此对节点一般都不采用全局标识,而RFID技术对节点的标示有着得天独厚的优势,将两者结合共同组成网络可以相互弥补对方的缺陷,网络既可以考虑到每一个电池的充放电过程的电流、电压信息,也可以利用RFID的标识功能轻松的找到每一个电池的具体位置。

无线传感器网络技术综合了传感器、嵌入式计算、现代网络及无线通信、分布式信息处理等多领域技术,是工业控制的前沿技术,应用前景十分广阔。本文设计的节点由集成RFID电子标签的传感器组成,兼有电子标签和传感器的功能。外形设计小巧,只有打火机体积大小,接在每只电池的两个端子上。充放电机工作时,传感器节点采集数据,并且将数据存储在电子标签中,安装在上位机上的读卡器将采集数据实时读取。无线传感器网络采用自组织协议支持下的网络拓扑结构,在电磁干扰和遮挡干扰都非常严重的生产车间,系统可以稳定运作,并且信息采集的可靠性也比有线采集提高了一个数量级。

1 集成RFID的智能节点的硬件设计

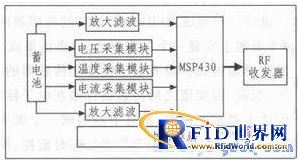

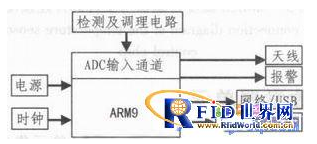

该智能节点由微控制单元、传感器采集单元、射频收发器、RF天线、内部存储器单元和供电单元6部分组成。集成RFID电子标签的智能节点被放置在电池顶端,接口连接电池两个极板,传感器采集单元负责采集电池的电流、电压、温度等信息,采集的电量信息暂存在内部存储器中,微处理器在合适的时候将数据进行处理,由SPI接口将数据发送到电子标签,电子标签中的信息通过射频收发器发送出去,由上位机上的读卡器实时读取。整个节点的硬件结构图如图1所示。

下面分别介绍各个部分的具体设计

传感器采集单元:传感器采集单元负责采集电池的电流、电压、温度等电量信息,它包含有电源模块、电压采集模块、电流采集模块和温度采集模块。

①电压采集模块

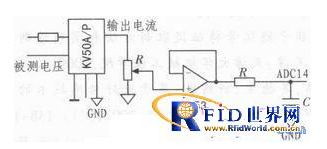

电压采集则需要先对电压进行放大和滤波,然后直接进行AD转换即可由微处理器进行读取和处理。本文选用科海模块KV50A/P,KV50/P的被测电流为额定值10 mA(被测电压通过连接电阻R得到,V/R=被测电流),输出电流为额定值50 mA,测量范围为0~15 mA,线性度《0.1%,内阻为450 Ω。

电压采集模块采样电路图如图3所示。

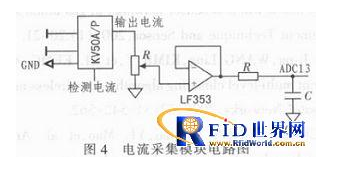

②电流采集模块

电流采集使用一个霍尔电流传感器芯片,该传感器可将电流转换成与之对应的电压值,电压值再经过一次AD转换,就可以直接被微处理器接收和储存。本文选用科海模块KA50A/P。电流采集模块采样电路图如图4所示。

③温度采集模块

温度采集模块采用美国Dallas公司生产的DS18B20单总线数字式智能型温度传感器,它具有很高的工作精度和较宽的线性工作范围,它的输出电压与摄氏温度成线性比例,而且不需要外部校准或微调,直接将温度物理量转化为数字信号,并以总线方式传送到控制器进行数据处理。DS18B20对于实测的温度提供了9~12位的数据和报警温度寄存器,测温范围为55~+125℃,其中在10~+85℃的范围内测量精度为±0.5 ℃。DS18B20的输出电压与摄氏温度呈线性关系,0℃时输出为0 V,每升高1℃,输出电压增加10 mV此传感器可适用于各种领域、各种环境的自动化测量及控制系统,具有微型化、功耗低、性能高、抗干扰能力强、易配微处理器等优点。此外,每一个DS18B20有唯一的系列号,因此多个DS18B20可以存在于同一条单线总线上。DS18B20温度传感器与主控芯片MSP430连接图如图5所示。

2 射频收发器单元

RFID射频收发器单元和传感器采集单元集成在一个传感器节点上,兼有电子标签和传感器的功能,传感器采集单元采集电压、电流、温度值,电子标签将数据存储在起来,读写器通过访问射频收发器单元实时读取标签的信息。实物模拟图如图6所示。

将射频收发器单元融入网络节点是RFID的发展趋势之一,RFID网络如实时定位系(RTLS)己经非常成熟,这表明我们可以把RFID标签融入传感器节点中,来更好地读取我们想要的数据信息。电子标签可以像自组织的无线传感器网络节点那样密集地部署。全自动地工作,把数据信息采用多跳的方式发送到sink节点。由于在同一区域内的标签的信息比较类似,所以这些信息可以在每个智能节点中通过简单有效的数据压缩方法进行压缩,保证数据流量不至于太大,能耗方面也有优势。图7为节点射频收发器单元工作原理图。

3 读写器控制单元设计

考虑电池厂高尘、高电磁影响、高酸的环境,以及批量读取等特性和本身的需求,读写器须满足如下要求:读写器网络供电,为Ether net802.3模式A及模式B(支持100 M线长);直流供电电压10-30VDC,最大功耗15 W;工作温度-20~-60℃;存储温度-40~-85℃;读写器被设置在上位机上,当被检测的电池未达到规定的参数要求时,读写器发出警报信息,同时状态显示在哪个环节出现问题以及对应的负责人和检测时间。同时读写器的设计考虑了与企业内部局域网的连接,可以通过以太网端口或Wifi接口连接到企业内部网络。具体的硬件结构图如图8所示。

4 实验和结论

我们在电池生产车间进行充放电实地实验,将RFID电子标签的智能节点(图9左),射频收发器(图9右)固定在电池极板上,读写器模块放在控制终端连接上位机。电池进行充放电循环实验,智能节点不断将充放电过程的数据发送至射频收发器。如图10所示,上位机将实时数据进行统计处理后,可得到电池的充放电实时曲线。

由图10可见:充放电过程的参数采集能良好反应电池的充放电过程,即:恒流充电、恒压充电和浮充等阶段。

5 结束语

本文针对电磁干扰和遮挡非常严重的电池生产车间的复杂环境,设计一种集成RFID电子标签的传感器网络智能节点。在每个电池上安置一个采集节点,节点由集成了RFID电子标签的传感器组成,兼有电子标签和传感器的功能,在采集的电压、电流、温度值之后将数据存储在电子标签中,由上位机上的读卡器实时读取,所有节点构成一个庞大的无线传感器网络。全过程不需人工干预进行实时监控,同时将充放电过程的数据存储在数据库中,以实现电池售后的质量跟踪和追溯。相对于传统电池充放电方法,采集节点将充放电过程的监控做到了自动化、专家化。

责任编辑:ct

-

如何控制锂电池的充放电次数2012-05-15 3538

-

ITS5300 电池充放电测试系统2018-08-07 1138

-

NSAT-9000电池充放电自动测试系统2018-09-26 7350

-

集成RFID的电池充放电参数采集节点该怎么设计?2019-08-30 1764

-

【解密】如何让电池充放电测试变得更加简单2019-12-13 4132

-

如何让电池充放电测试变得更加简单2020-05-23 4681

-

电池充放电电路2022-05-07 8671

-

什么是电池的标准充放电?2009-10-21 2011

-

扣式电池的充放电测试2011-10-08 4260

-

电池充放电资料选型大全2021-09-28 1526

-

集成RFID的电池充放电参数采集节点设计2023-11-07 398

-

电池模拟器模拟测试电池充放电性能2024-06-11 1968

-

一个简单的串联电池组充放电实验2025-07-03 1298

-

电池充放电仪的功能介绍2025-09-26 412

-

电池充放电测试仪如何为电池健康与寿命“把脉”2025-11-26 423

全部0条评论

快来发表一下你的评论吧 !