搅拌摩擦焊技术 攻克铝合金焊接的重大技术难题

今日头条

描述

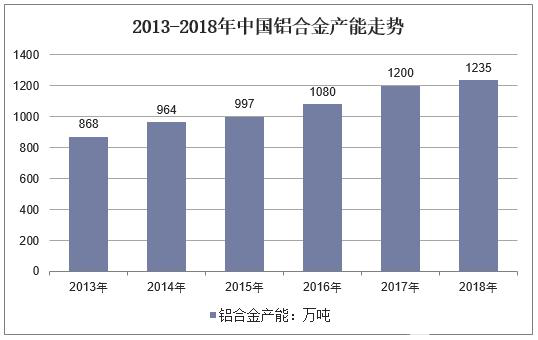

铝合金是工业中应用最广泛的有色金属材料,在航空、航天、汽车、机械制造、船舶、建筑、装修及化学工业中已大量应用。材料技术的进步使铝合金材料得到了快速发展,迄今已经发展出航空铝合金、宇航铝合金、装甲铝合金、铝基复合材料等不同系列和品种。随着近年来科学技术以及工业经济的飞速发展,对铝合金焊接结构件的需求日益增多,使用量仅次于钢,但铝合金物理性质造成的焊接问题也成为亟待攻克的重大难题。

图1 .中国铝合金产能走势

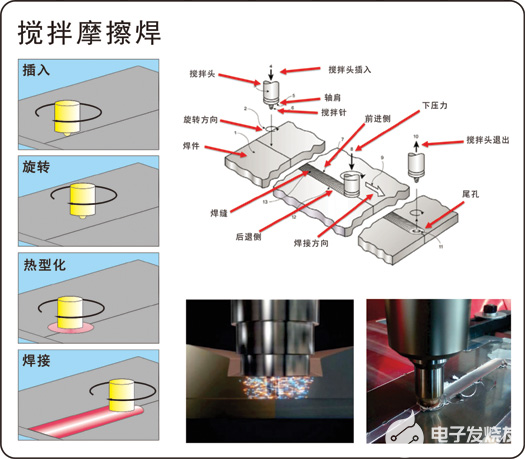

在通常情况下,对于这些先进的铝合金材料,制造工艺一般不推荐甚至禁止使用熔焊进行连接。但是搅拌摩擦焊可以焊接所有系列的铝合金[2-3] (图2),从方法上彻底解决了铝合金材料的焊接问题。

| 系 列 | 1000(Al) | 2000(Cu) | 5000(Mg) | 6000(Si) | 7000(Zn) | 8000(Li) |

| 熔焊(MAG/TIG) | 可焊 | 部分可焊 | 可焊 | 可焊 | 不可焊 | 不可焊 |

| 搅拌摩擦焊(FSW) | 可焊 | 可焊 | 可焊 | 可焊 | 可焊 | 可焊 |

图2. 不同系列铝合金材料可焊性对比

铝合金特殊的物理性质决定,铝合金焊接难度大。因为铝合金表面有一种熔点为2060℃非常难熔的氧化膜;采用传统的熔化焊接方法,焊接时易产生气孔,还会造成焊接面产生裂纹;甚至容易造成产品变形;热导率大,焊接过程中还造成焊接接头软化。

中国搅拌摩擦焊中心赛福斯特,研发的搅拌摩擦焊技术,完全解决了铝合金的特殊物理性质造成的困扰。搅拌摩擦焊采取的是一种先进的固相连接工艺,与传统的熔化焊接方法相比较 ,搅拌摩擦焊具有晶粒细小 ,疲劳性能、拉伸性能和弯曲性能良好、无尘烟、无气孔、无飞溅、节能、无需焊丝、焊接时不需使用保护气体、焊接后残余应力和变形小等优点。几乎成为一种完全为铝合金材质定制的焊接技术。

图3. 搅拌摩擦焊原理

铝合金搅拌摩擦焊焊缝表面与机械铣削加工痕迹相类似,呈现周期性的波纹特征。焊缝的宽度与搅拌工具的轴肩直径相一致。铝合金材料搅拌摩擦焊缝的宏观显微组织一般具有典型的"洋葱环"状特征。根据焊缝区域晶粒的特点和所经历的物理冶金过程,搅拌摩擦焊接头一般具有4个特征区域,从焊缝中心到母材金属分别是:动态再结晶区、热-机影响区、热影响区、母材金属。其中动态再结晶区域的材料经历了高应变速率条件下的回复和再结晶过程,热-机影响区金属材料在热循环和摩擦压力条件下主要发生了晶粒的畸变和长大,并且是搅拌摩擦焊区别于熔焊的特征区域。

图4. 搅拌摩擦焊接船用宽幅铝合金带筋板

对于所有系列的铝合金材料,搅拌摩擦焊工艺技术已经基本成熟,在焊接厚度上早期英国焊接研究所(TWI)已经实现了100mm 厚度以上铝合金结构可靠焊接。在中国,2003年北京航空制造工程研究所中国搅拌摩擦焊中心就已经实现20mm厚度2000系列宇航材料的搅拌摩擦焊,2007年又实现了单道40m 厚度(双面70mm)铝合金搅拌摩擦焊接。到2010 攻克大厚度铝合金搅拌摩擦焊关键技术,单面焊接厚度达到80mm。如今150mm大厚度铝合金搅拌摩擦焊的双面焊接技术也已经突破。

图5. 搅拌摩擦焊接实现80mm铝合金厚板焊接

图6.厚板115mm铝合金搅拌摩擦焊接剖面

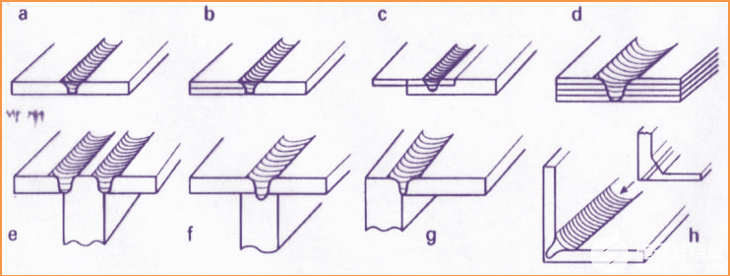

从焊接结构角度讲,一般认为搅拌摩擦焊是长、直焊缝(平板对接和搭接)的理想焊接方法,但是,实际上由于搅拌摩擦焊过程不存在被焊接材料的熔化,焊缝成形和质量不会受到焊缝或工件位置的影响,主要依靠设备来保证,搅拌摩擦焊可以实现全位置结构的焊接,如水平焊、垂直焊、仰焊以及任意位置和角度的轨道焊接。典型的搅拌摩擦焊接头形式包括板板对接、多层对接、多层搭接、T形接头、角接等。

图7. 搅拌摩擦焊接焊缝结构

中国搅拌摩擦焊中心赛福斯特2007年研制成功的国内首台大型多轴数控搅拌摩擦焊设备,已经实现航天燃料贮箱椭球形箱底产品的纵缝和环缝搅拌摩擦焊。2008 国产大飞机部件实现搅拌摩擦焊制造。2015 实现国内汽车铝合金电池托盘搅拌摩擦焊接制造。

在国家相关机构和部门的支持下,中国搅拌摩擦焊中心赛福斯特已经完成了系列化的铝合金材料的搅拌摩擦焊力学性能研究,其中包括纯铝、硬铝、锻铝、铸铝超硬铝及铝锂合金材料等。对于非热处理强化铝合金材料(如5083Al),搅拌摩擦焊的热循环过程对材料的连接强度没有影响,搅拌摩擦焊接头硬度会明显提高,拉伸测试一般在远离焊缝的母材上断裂,连接系数已达到了100%。对于热处理强化铝合金(如6082-T6、2219-T87和7075-T7351等),接头强度的最低值一般出现在靠近焊核区的前进侧,经过焊后固溶热处理,接头的性能可以得到回复和强化。对于7000系列超硬铝和装甲铝合金,经过自然时效,接头的强度可以得到进一步提高。图8为中国搅拌摩擦焊中心赛福斯特于2008年研究获得的飞机铝合金材料搅拌摩擦焊接头室温性能数据,这些数据的取得为我国新型飞机制造技术的发展奠定了基础。

| 材料和状态 | 母材 | 厚度/mm | 屈服强度/MPa | 抗拉强度/MPa | 延伸率/% | 接头系数/% |

| 2024-T3 | BM | 1.3 | —— | 501.4 | 24.2 | 95 |

| FSW | 1.3 | —— | 475.7 | 8.8 | ||

| 2024-T3 | BM | 1.6 | 311.9 | 467.4 | 23.7 | 94 |

| FSW | 1.6 | 310.8 | 460.5 | 14.1 | ||

| 2524-T3 | BM | 1.6 | —— | 449.2 | 28.9 | 100 |

| FSW | 1.6 | —— | 449.8 | 13.0 | ||

| 7050-T7451 | BM | 6 | 462.89 | 526.5 | 13.1 | 87 |

| FSW | 4 | —— | 462.5 | —— | ||

| 7075-T6 | BM | 2.6 | —— | 566.3 | 14.5 | 84 |

| FSW | 2.6 | —— | 475.8 | 6.4 |

图8. 飞机铝合金搅拌摩擦焊接头室温性能数据

中国搅拌摩擦焊接中心赛福斯特,18年来专注于搅拌摩擦焊接技术,已经为国际国内航天、航空、轨道交通、船舶、汽车工业、电子电力等工业企业提供了上千套解决方案。搅拌摩擦焊接技术正在快速的为更多的行业实现高强度焊接需求,如汽车电池托盘、汽车轮毂、汽车电机壳、激光器散热系统、各种水冷散热器、建筑铝模板、5G基站配件等等。搅拌摩擦焊接技术已经从军用技术快速转换为民用技术,广泛应用于铝合金金属材料焊接需求的工业企业。因全球环保及节能减排意识的增强,铝及铝合金的绿色环保性能被社会广泛认可,铝合金需求规模快速增长,中国搅拌摩擦焊接中心赛福斯特研发的搅拌摩擦焊技术正好迎合了铝合金焊接需求的契机,为铝合金的快速发展应用起到了重要的推动作用。

-

电阻焊技术在汽车铝合金焊接中的电子应用研究2025-03-07 748

-

激光焊接技术在焊接铝合金时需要注意什么2024-02-29 1814

-

激光焊接机在密封焊铝合金的技术工艺2023-12-22 1747

-

激光焊接机在焊接铝合金的特点2022-09-21 2583

-

铝合金激光焊接技术的特点是怎样的2022-05-11 2140

-

未来轻量化是趋势 搅拌摩擦焊解决轻合金焊接技术难题2020-04-12 2761

-

搅拌摩擦焊技术可以解决铝合金焊接的重大技术难题2020-03-05 8813

-

搅拌摩擦焊原理2019-05-10 24487

-

机器人搅拌摩擦焊技术的进化史2018-10-22 6133

-

铝合金焊接技术的问题和对策2018-07-10 7286

-

21世纪航天工业铝合金焊接工艺技术展望2010-02-01 761

-

铝合金摩擦搅拌焊接焊区的I II型复合断裂研究2010-01-26 686

-

铝及铝合金的焊接工艺2009-05-05 5368

全部0条评论

快来发表一下你的评论吧 !