电荷泵电路的设计背景和基本原理

开关电源

描述

0 引言

高边功率开关是功率集成电路的典型电路之一。它 是将驱动电路、控制电路与保护电路能够集成于一个芯 片中,在一定程度上实现智能化的控制功能,将会大大 降低芯片的设计难度并且提高其性能。而电荷泵电路则 是其中必不可少的重要驱动电路。随着人们对便携式电 子设备的消费需求越来越高,电子产品的高性能、低功 耗、轻型化等需要使得电源开关相关的芯片性能要求愈 加提升,而对电荷泵电路的性能要求也随之越来越高。

智能功率开关将控制电路,保护电路,驱动电路以 及一些外围接口与功率开关做成一体化的集成芯片。其 中驱动电路就是本文所提及的电荷泵电路。智能功率开 关分为高边功率开关和低边功率开关,高边与低边的区 别在用作开关作用的MOS 管接在电源端还是地端。根 据不同的应用环境会选择不同的功率开关。

高边功率开关如图1 所示,高压功率管NMOS 起主 要的开关作用,通过电荷泵驱动电路对功率MOS 管的 栅极进行充放电来控制其开启与关断。

电荷泵是一种电荷转移的方式进行工作的电路,在本文所研究的这款芯片中,电荷通过对功率管的栅电 容进行周期性的充电,将栅电压逐渐提高到功率管的开 启电压以上,从而保证芯片能够开启。由于电荷泵会对 栅极进行持续的充电,因此栅极电压会充到电源电压以 上,需要一个钳位电路来限制栅极的最高电压,即电荷 泵电路的输出电压。

1 电荷泵电路的设计背景和基本原理

1.1 电荷泵电路的设计背景

本文设计的电荷泵电路是应用于一款电源电压工作 范围为4.7~52 V 的高边功率开关电源芯片。本文中取 40 V为例进行设计,为了使得功率开关管在供电电源为 40 V时依旧可以正常工作,则电荷泵电路需要将驱动电 压抬升至40 V以上。

1.2 电荷泵电路基本原理

电荷泵是一种DC/DC 的电压转换电路,在实际应 用中电荷泵可以将输入电压的相位反转即正电压输出为 负电压,或者将输入电压的大小增大甚至翻倍。电荷泵 的原理是通过对内部电容的周期性的充放电,利用电容 电压不能突变的原理实现对输入电压大小和相位的控 制,因此将这种电路称为电荷泵变换器。

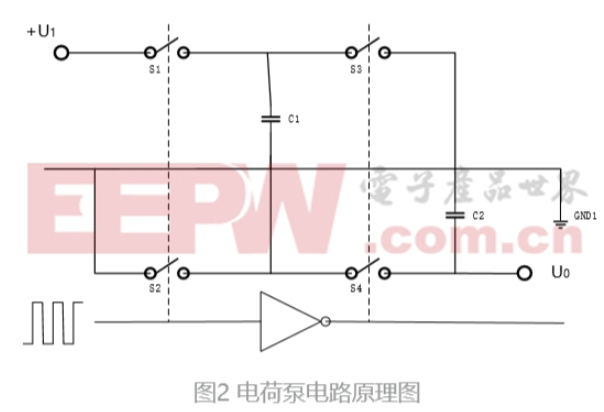

电荷泵的基本原理电路如图2所示,该电路的核心 是两个电容、一个反相器和四个开关组成。开关的关 断与开启由电荷泵前级电路输入的周期变化的方波信 号与反相器控制,且开关状态总是成对出现。控制信 号在第一个高电平时,S1开关和S2开关闭合、S3开关 和S4开关则会因为反相器而断开,此 时,图2中左边的回路就会导通,输 入电压U1开始对电容C1进行充电,靠 近S1端为正电压;在控制信号为低电 平时,开关状态相反,即S1开关和S2 开关断开、S3开关和S4开关闭合,此 时图2中的左侧回路关闭而右侧回路开 启,电容C1向C2放电,电荷就会存储 在电容C2的内部,其两端的电压差值 将会达到U1,且靠近开关S3端是正电位,而由于电容C2上极板接地,则输出电压U0的电压 为-U1。由此可以得到与输入电压极性相反的输出电 压。之后下一个周期的方波信号来临,高电平时,S1开 关和S2开关再次闭合、S3开关和S4开关再次断开,输入 电压U1又一次向电容C1进行充电,之后方波低电平, 和之前一样,S1开关和S2开关断开、S3开关和S4开关 闭合,在原本C2中就存储电荷的情况下,C1继续向C2 放电,C2极板的电压就会升高。以此类推,如果控制信 号以高频率方波输入,则通过C1和C2的电压转换可以 在输出端得到持续输出的负电压。

虽然电荷泵能够实现电压变换,但从原理上可以理 解其输出电压始终处于动态的变化之中,且电容的充放 电过程中会有输出电流,电压转换过程中会出现能量损 耗。因此设计一个所需的电荷泵电路的终点就在于克服 这些因素。

2 电荷泵电路的设计

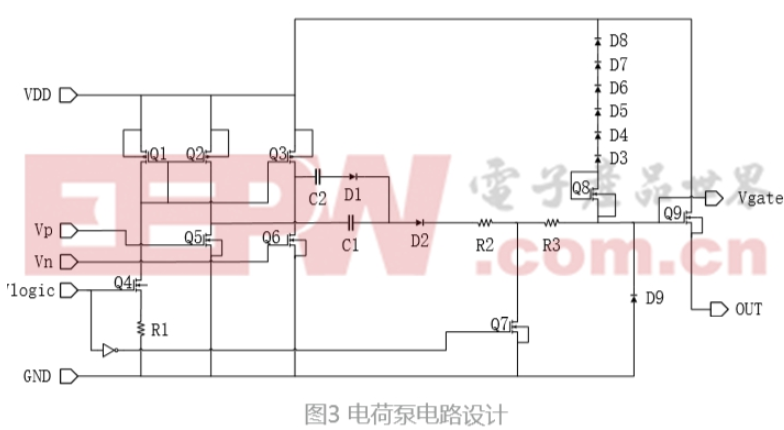

经过对原理的分析以及相关知识的理解,经过多 次尝试后,最终得到的图3即为所设计的电荷泵实际电 路图。

在图3所示的电路中,VDD为输入电源电压,Vn和Vp 是由电荷泵前级振荡器电路产生的固定频率方波电压, 二者频率相同但相位相差180°, Vlogic为控制电压,该电 压为高时电荷泵工作,为低时电荷泵关断,GND为地电 位;图中右侧输出一侧中,Q9即为电荷泵电路驱动的 功率MOS开关管,Vgate为电荷泵输出电压,负责连接被 驱动功率管的栅极,OUT端为功率管的源极输出电位。

图3中,Q1、Q2、Q3组成电流镜电路,当Vlogic为 高电平时,Q1所在的支路导通,为Q2、Q3提供合理的 栅极电压,当Vp为高电平时,Vn为低电平,则NMOS 管Q5导通、Q6关断,此使由Q3、C2、D1、C1、Q5组 成的充电回路导通,对C1和C2电容进行充电,若忽略 Q3、D1、Q5上的压降,则VDD和GND之间分担电压的 只有C1和C2两个电容,若二者容值相等,则C1右极板 处的电压在充电后会被抬升至0.5 VDD;接下来Vp变为 低电平时,Vn变为高电平,则NMOS管Q6导通、Q5关 断,充电回路关断,同时忽略Q2电压,则C1左极板电 压被瞬间抬升至VDD,因为电容电压不能突变,则C1右 极板处的电压也会被抬升至1.5倍的VDD,实现了电压抬 升的效果。之后Vn、Vp反复导通、关断,逐级抬升C1 右极板处电压。但是因为输出的Vgate端支路上接着由二 极管D3~D8和二极管连接的NMOS管Q8组成的反偏二 极管链,使得输出处的Vgate电压最高只能比VDD高出固 定数值的电压,进一步抬升时这些反偏二极管就会导 通,使得Vgate处电压不会过高,以确保主功率管的栅极 不会被过高的电压击穿, 同时使得主功率管在正常 工作时处于线性区。因为 存在这样的一个保护电 路,在逐级抬升至比VDD 高出一定数值的电压后, Vgate会稳定在一个电压值 对功率MOS管Q9进行驱 动,对于本文以40 V为例 的情况,所涉及的电压值 约为42.5 V。当该电荷泵 电路应用于不同的电路情 况时,所需的最终输出的 稳定电压值也不尽相同, 而这个最终稳定的输出电压和电源电压之间的差值,可 以通过调整二极管链中每个管子的参数或管子的数量而 得到。

当Vlogic电压为低时,则Q1所在支路关断,同时经过 反相器后连接到NMOS管Q7栅极的电压为高,使得其导通,将Vgate处电压迅速拉低。

3 仿真结果与分析

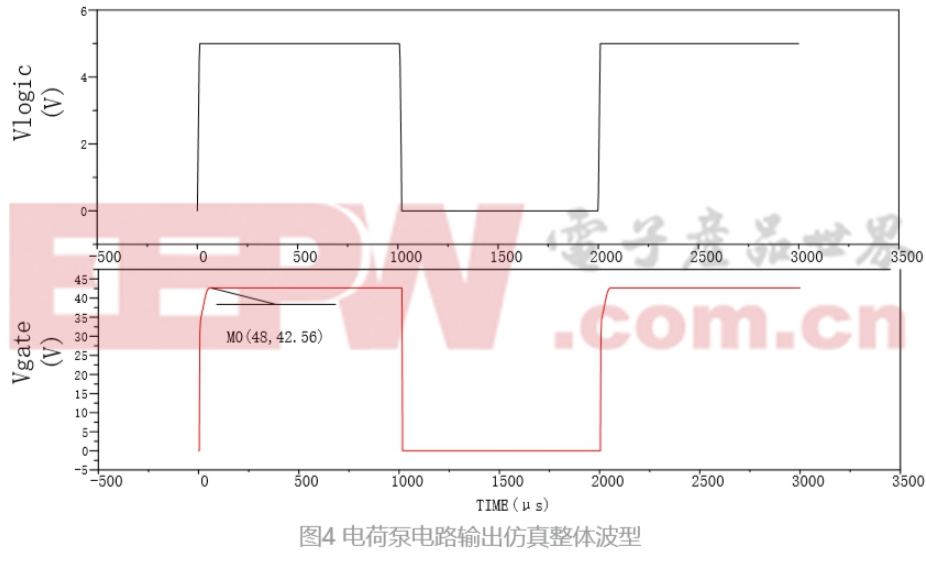

此电荷泵电路被应用于一款电源电压工作范围为 4.7 ~52 V 的高边功率开关电源芯片,基于0.35 μm的 BCD工艺。本文以40 V电源电压,前级输入的方波频率 0.5 MHz为例,经过Hspice软件进行仿真,得到的仿真 结果如图4所示。

通过图4的整体仿真波形可以看出,当电荷泵的开 启电压Vlogic为高,电路开始工作后,输出电压Vgate迅速 抬升,在48 μs的时候将电压抬升至高于电源电压40 V 的42.56 V,并且之后基本稳定在这个数值不会更高, 而当开启电压Vlogic关断时,输出电压迅速拉低,整个电 路进入关断状态,直到Vlogic重新拉高,才开始再一次工作。

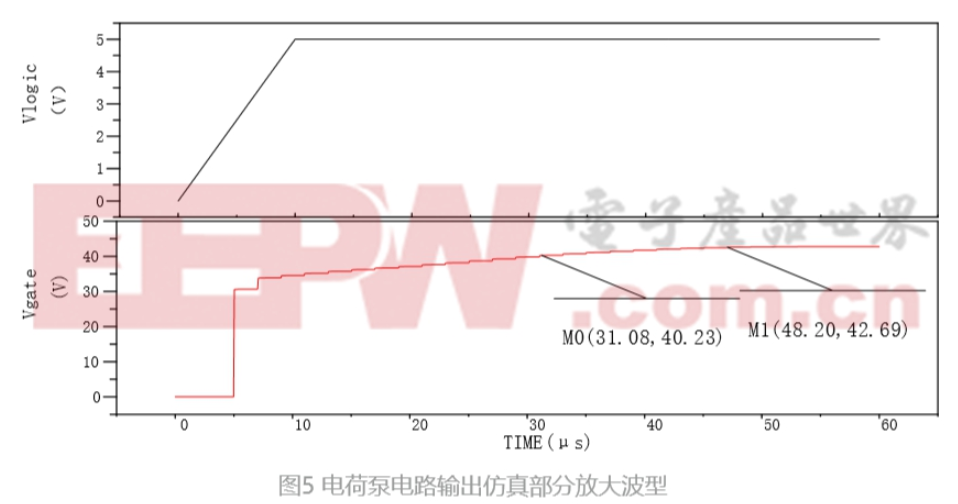

以上是3 ms的整体仿真波型,而图5则是60 μs内的 仿真波形,经过放大可以看出电荷泵输出电压的逐级抬升过程。

可以看出,当输入的开启电压Vlogic高于开启阈值 后,电荷泵电路开始工作,根据之前的原理图可以看 出,随着两个相位相反的方波逐渐输入,电容不断地 充放电,电路输出端Vgate开始一次次阶梯状升压,在M0 点,即31.08 μs后输出端的电压Vgate达到电源电压40 V,之后继续抬升,最终从启动经过了48.20 μs之后,输出 电压达到了42.69 V并趋于稳定,之后略有抬升但幅度 很小,最终稳定的电压为42.78 V且不会过高,这是由 于二极管D3~D8和二极管连接的NMOS管Q8组成的反 偏二极管链起到了过压保护的功能。根据以上仿真波形 可以看出,从启动到电压基本稳定共需48~50 μs。

同时在调试仿真的过程中观察到,电荷泵抬升所需 要的时间和输入方波的频率具有一定相关性,经过多次 仿真测试,在电路其他参数保持不变的情况下,得到前 级输入的方波频率和输出电压抬升时间之间的关系如表 1所示。可以根据实际工艺水平、工作环境等需求,计 算出前级震荡器所能输出的最终频率,根据此表可以得 出对应的输出电压抬升时间。

4 结论

本文讨论了电荷泵技术的原理,并根据该原理设计 出了一种能够快速抬升输出电压至电源电压以上一定值 的电荷泵电路结构。该电路可以很好得工作于一款基于 0.35 μm、BCD工艺的电源电压工作范围为4.7 V~52 V 的高边功率开关电源芯片。本文设计完成后,经过 Hspice软件进行了相关仿真,印证了该电路设计的正确性。同时由于工艺温度 等条件的不同,实际输入 方波能达到的稳定频率 并不一定,因此本文还总 结了不同输入方波频率 与输出电压抬升时间之间 的关系。该电路同样可以 适用于其他功率开关驱动 电路。

参考文献:

[1] CINI C, PALARA S, SERAGNOLI G. A new chip and a new package for higher power[J], IEEE Trans. Consumer Electronics, 1980, 26(2): 54-71.

[2] WACYK I, AMATO M, RUMENNIK V. A power IC with CMOS analog control[C], IEEE ISSCC, 1986 :16-17.

[3] OHNO T, MATSUMOTO S, LZUMI K. An intelligent power IC with double buried-oxide layers formed by SIMOX technology[J]。 IEEE Trans. on Electron Devices, 1990, 40(11):2074-2079.

[4] KIM B, KIM C, HAN S, et al. 1.2um Non-epi CMOS Smart Power IC With Four H-bridge Motor Drivers For Portable Applications[C]。 IEEE International Symposium on Circuits and Systems, 1996, 633-636.

[5] 张立, 赵永健。 现代电力电子技术[M]。 北京: 科学出版社, 1992. [6] 尹贤文。一种车用高边智能功率开关电路的研制[J]。 微电子学, 1997, 27(5):334-338.

[7] BALIGA B J. Evolution and status of smart power technology[C]。 Applied Power Electronics Conference and Exposition, 1992: 19-22.

[8] ELMOZNINE A, BUXO J, BAFLEUR M, et al. The smart power high-side switch: description of a specific technology, its basic devices, and monitoring circuits[J]。 IEEE Trans. on Electron Devices, 1990, 37(4): 1154-1160.

[9] LATHAM L F. Automotive power integrated circuit processes[C]。 Automotive Power Electronics, 1989: 106108.

[10] SUN J, JIANG F, GUAN L. A New Isolation Technology for Automotive Power-Integrated-Circuit Applications[J]。 IEEE Trans. on Electron Devices, 2009, 56(9):2144-2149.

[11] MURARI B, BERTOTTI F, VIGNOLA G. Smart power ICs technologies and applications[M]。 New York, 2002.

[12] 胡浩。智能功率集成电路中部分模块的研究[D]。成都: 电子科技 大学, 2011, 37-47.

-

如何设置电荷泵的极性?2023-10-30 1212

-

讲一下电荷泵升压的基本原理2023-08-15 4884

-

电荷泵电路的基本原理2022-06-14 6226

-

什么是电荷泵?电荷泵有哪些特性?2021-07-21 2529

-

电荷泵IC的应用2021-05-28 6655

-

电荷泵锁相环电路锁定检测的基本原理,影响锁相环数字锁定电路的关键因子是什么?2021-04-20 2894

-

电荷泵轻载降频电路发明专利解析2020-11-09 3215

-

【每日电路赏析】实现电压升高的电荷泵电路2019-10-08 8618

-

电荷泵电路的基本原理及性能分析2019-04-19 6658

-

电荷泵电路动作原理及特点2018-01-06 23144

-

反电势输出电荷泵原理图2011-11-10 1614

-

电荷泵式PFC双管正激变换器2011-10-21 1818

-

电荷泵,电荷泵是什么意思2010-03-23 6693

全部0条评论

快来发表一下你的评论吧 !