如何提高印制板的可靠性

EDA/IC设计

描述

印制板的基本功能之一是承载电信号的传输。

研究印制板的可靠性就是研究它的基本功能不丧失或者它的一些电性能指标不衰退,也就是它的功能保持的持久性。本文拟从印制板下游用户安装后质量、直接用户调试质量和产品使用质量三方面研究印制板的可靠性,从而表征出印制板加工质量的优劣并提供生产高可靠性印制板的基本途径。

1 印制板的可靠性分析

1.1 印制板安装后的质量表征

印制板安装后,其质量的好坏直接的反映是:

目测印制板表观是否出现起泡、白斑、翘曲等现象。

其中最令人关注的是冒泡即业内人士称之“爆板或分层”,可靠性高的印制板安装后不应出现“起泡”缺陷。为了获取高可靠性的印制板,则必须从以下几个方面入手。

1.1.1 印制板材料的选择

同一类型的印制板基材,不同的生产厂家,其性能差异较大,不同类型的印制板基材其性能差异就更大。印制板加工选择基材时既要考虑材料的耐热性能又要考虑材料的电气性能,就安装而言,我们更多考虑材料的耐热性能。材料的耐热性能一般以玻璃转化温度(Tg)和热分解温度(Td)作参考。目前,印制板安装按元器件的焊点成份(有铅、无铅)分为有铅、无铅、混合安装,相应回流焊峰值温度为215 ℃、250 ℃、225 ℃。因此,针对不同的安装方式,印制板材料应该区分选择。对无铅焊接,选用Tg高于170 ℃的板材;对于混装焊接,选用Tg高于150 ℃的板材。

对于有铅焊接,所有材料均适用,但通常选用Tg高于130 ℃的板材。除了考虑Tg外,一般还要关注厂家品牌和型号,目前,性能较稳定常用板材有Tuc 、IsoIa、Hitachi、 Neleo等。

1.1.2 生产过程的控制

印制板出厂前都要抽样进行交收态和热应力实验,其目的就是要保证安装不分层等。尽管交收态和热应力实验完全合格的产品不能保证安装无缺陷,但交收态有缺陷的产品安装时肯定存在隐患。因此,交收态和热应力试验是安装质量的前期预告。这样,交收态和热应力合格是印制板交付的必要条件。为此,在印制板的加工过程中应当关注以下几个方面,以确保交收态和热应力试验合格,提升安装后的质量。

1.1.2.1 明确印制板的加工要求

印制板的层数、厚度、BGA的节距(或孔壁间的最小中心距),导体铜厚等影响印制板热应力试验结果。层数超过12层,厚度大于3.0 mm的板,由于Z轴胀缩值大,容易在热应力后产生微裂,产生孔壁缺陷。

BGA节距小于0.8 mm或孔壁中心距小于0.5 mm,由于热容大,安装时受热集中,容易引起介质层分层。因此,对于这类印制板加工应选择Tg大于170 ℃的基材。

导体厚度大于35 μm,热容大,树脂流动阻力大,层压时尽量利用多张高流动度的半固化片。孔径小于0.3 mm的印制板,钻孔的质量直接影响孔化孔壁质量,应严格控制钻孔参数,确保孔壁清洁、平整、撕裂小。

1.1.2.2 精细化的工艺控制

交收态和热应力实验出现分层,究其原因主要是内层导体氧化处理质量缺陷造成铜与半固化片结合力差或者半固化片沾染或吸潮所致。氧化处理因材质不同其工艺也不尽相同,高Tg材料因质硬而脆,采用绒状的棕氧化,而常规材料可能为晶状的黑氧化[2]当然,导体表面的粗糙度直接影响铜与半固化片的结合力。因此,不管何种氧化处理必须明确规定氧化的表面粗糙度。同时,在层压过程中,要尽量避免材料的沾污和吸潮。为此,单片必须定量控制其烘烤条件,半固化片必须去潮,叠板中必须控制环境的洁净度和操作规范性。在层压工艺控制中,必须根据板类和板量确立有效的层压参数,确保树脂充分湿润和流变速度,避免空洞的产生。

1.2 印制板调试质量的表征

印制板调试质量好坏主要依据调试结果是否顺利满足设计要求,而安装后印制板调试是否顺利,涉及印制板的加工质量,也是印制板可靠性表征的一个重要信息。一般地,调试顺利的板,其可靠性就高;相反,调试不顺利的板,其可靠性必然存在隐患,究其印制板的加工质量,主要涉及印制板的线、盘、介质层。

1.2.1 印制板导线对印制板质量的影响

随着电子产品的精细化发展,伴随印制板加工工艺的不断提升,印制板的导线不再是简单的信号传输,而是辅以许多功能化的要求如阻抗线、等长线、电抗线等。因此,导线的缺陷如缺口、毛刺、形状拐角等对印制板性能的影响越来越明显(3),线宽10%的偏差带来阻抗变化可能达20%,导线的缺口、毛刺使信号的延迟可达0.1 ns,导线的形状差异产生反射、噪声等干扰影响信号传输的完整性。可见,线的质量在印质板制作过程中不容忽视。这一方面需要严格的过程控制,另一方面需要高精度生产设备和适当的工艺技术(如半加成法和加成法),以确保线的精度满足设计要求。

1.2.2 印制板连接盘对印制板质量的影响

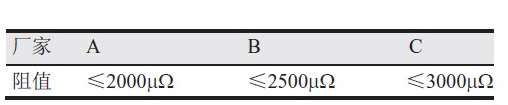

连接盘一般孔径大,设计时考虑了环宽的要求,质量可以保证,但过孔的质量却因厂家和工艺技术的不同差异较大。孔径大于∮0.6 mm,采用开窗涂覆Pb/Sn,问题发生的可能性不大,但对小于∮0.3 mm的过孔,由于孔小钻孔参数控制不同、溶液交换不顺畅等因素,导致孔壁粗糙程度不一,撕裂的深浅不一,孔壁厚度和均匀性不相同。尽量后续采用不同过孔覆涂工艺,如覆盖阻焊油墨甚至塞孔,但由于塞孔对孔电阻影响不大。因此,孔电阻差异依然存在。表1列举了不同厂家∮0.25 mm孔电阻测试结果。

表1 孔电阻差异

孔电阻偏大,影响电信号传输质量,同时,也折射出孔壁存在不导电性杂质或空洞或裂纹。这样的孔,经过高温冲击,必然产生断裂或裂纹,酿成印制板的功能完全丧失。因此,印制板的加工过程中,必须特别关注过孔的孔电阻值的大小。

1.2.3 印制板的层对印制板质量的影响

印制板的层涉及印制板的加工材料和层间介质层的厚度及均匀性,加工材料前面已经阐述,这时重点说明介质层的厚度和均匀性。

介质层的厚度影响印制板的层间绝缘性,其表征参数是击穿电压。击穿电压越高其绝缘性越好。不同领域使用的印制板其击穿电压可能要求不一样,但介质层薄,击穿电压肯定低,同样厚度的介质层,介质层中增强材料粗其击穿电压也低,因此,介质层厚度的控制以击穿电压为依据兼顾半固化片的类型。介质层厚度的均匀性,影响信号传输的稳定性。厚度偏差10%,特性阻抗值偏差可达20%。厚度均匀性,一方面与材料的性能参数相关如凝胶时间、树脂流动度等;另一方面与层压的工艺参数及设备的精度密切相关。因此,介质层厚度的均匀性的控制需借助于高精度设备和优化的层压工艺参数进行控制。

1.3 印制板使用质量的表征

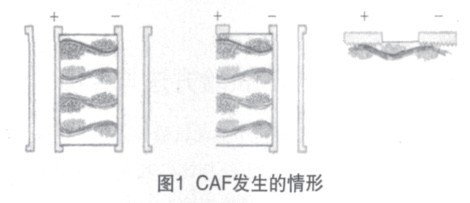

电子产品使用过程中性能是否稳定涉及印制板的使用质量。使用中常遇见印制板的缺陷有:离子迁移(CAF)和焊点质量(Joint)等。铜离子迁移系透过玻纤纱束或纱束与树脂之细缝,造成两导体例如(孔壁到孔壁)间出现金属铜的迁移,其产生机理是:印制板通电后由于电位差,高压极(阳极)铜金属在水气中首先出现腐蚀而氧化成铜Cu2+,于是铜离子会沿着通道缓缓向另一端低压极进行迁移,同时,低压端也会往阳极移动,于是两者在通道途中遭遇后即可还原出金属铜,形成两地间的连通即漏电短路,一旦出现短路,电阻颇高的发热将CAF烧断,尔后又开始新的CAF。这样周而复始发生,造成电子产品功能时有时无。如下图CAF发生的几种情形。

可见,产生CAF必须具备下列五种条件:裸露的铜导体、水气、电解质、电位差和通道。前四项在电子产品的使用中不可避免。通道是唯一可控制产生CAF的途径,而通道的形成主要与印制板的生产过程中材料、钻孔、去沾污等因素相关。一般地来说材料的玻纤越细,树脂含量越高,韧性越好,钻孔撕裂的机率较低,因此,对于高密度的印制板或潮湿环境中使用的印制板尽可能采用细玻纤的材料。不同的材质的钻头,不同钻孔数量,不同的钻孔参数,钻孔时,钻头对增强材料的冲击不同,孔壁质量的差异较大,对孔壁的损伤也不尽一致,芯吸程度不一。因此,为了杜绝通道的发生,应当严格控制钻孔质量,确保孔壁光滑平整。去沾污主要目的是去除内层导体钻孔时吸附树脂,当然,也咬蚀孔壁绝缘层中的树脂,有时为了形成负凹蚀,孔壁绝缘层树脂甚至咬蚀更多。这时,咬蚀量需严格控制。否则,极易形成“通道” 。

如下图树脂咬蚀过量情形。

印制板与元器件系通过焊接的焊点来连接,其焊点在电子产品使用中因环境的影响有时也会出现异常情况。这主要与印制板表面涂覆工艺密切相关。目前,印制板表面涂覆有:热风整平、镀锡、化学镍金、有机防氧化保护、化银等。热风整平或镀锡焊接时对形成Cu6Sn5IMC,长期使用不会发生变化,焊点牢固,其可靠性高;化学镍金因布线不均匀性不可避免产生“氧化镍”黑垫,同时,焊接时形成Ni3Sn4 IMC ,又有金、磷的渗入,长期使用,焊点脆弱,可靠性下降;OSP焊接结形成Cu6Sn5 IMC,而且没有其它金属(如Au、Ag)污染,强度较好,可靠性高;浸银焊点形成Cu6SnIMC,强度好但不耐老化,而且因银的渗入焊点可能形成微空洞;浸锡焊点边形成Cu6Sn5,但浸锡层会逐渐被底铜所吸收成为IMC,外观由亮白色转为灰白色焊点强度发生变化;电镀Ni-Au,虽然少了磷和黑垫的干拢,焊点强度高,但金的渗入也会逐渐影响焊点的质量。因此,印制板表面涂覆的选择,影响着焊点的质量,涉及电子产品的使用效果。因此,在高可靠性产品设计时,印制板表面涂覆优选热风整平或OSP。

2 结论

(1)印制板可靠性可以从安装后质量、调试质量、使用质量等三方面给予表征;(2)安装质量涉及材料的选择和过程控制。(3)调试质量主要与印制板基本要素精度控制密切相关;(4)使用质量与环境和表面涂覆选择有关。

责任编辑;zl

-

印制板的可靠性分析2023-06-10 2183

-

如何才能获取高可靠性的印制板?2021-04-21 1472

-

PCB技术大会 挠性和刚挠印制板技术、特种印制板与可靠性专场介绍2020-11-02 3488

-

SMT印制板可制造性设计实施步骤有哪些2020-03-25 3752

-

浅析印制板的可靠性2018-11-27 2501

-

印制电路板可靠性设计的5个方法2018-09-18 2060

-

表面贴装印制板的设计技巧2018-09-14 2679

-

单面和双面印制板的制作工艺流程2018-08-31 3749

-

印制板设计的四点要求2018-08-21 1661

-

浅析印制板的可靠性22013-09-16 3353

-

PCB技术印制电路板的可靠性设计2012-12-15 2308

-

印制板可制造性设计2010-11-23 1142

-

多层印制板设计基本要领2010-05-28 792

全部0条评论

快来发表一下你的评论吧 !