基于总线技术和以太网改造制丝线控制系统的设计方案

接口/总线/驱动

描述

引 言

制丝生产线是卷烟生产的第一道工序,包括叶丝生产线和梗丝生产线,其目的是将复烤厂加工后的烟叶及烟梗分别进行回潮、加料、切丝、烘丝,然后将加工后的烟丝按照工艺要求进行掺配、加香,生产出适用于卷烟的成品烟丝。制丝线控制系统的稳定、可靠运行是保证烟丝质量的关键。

上海高杨国际烟草有限公司的制丝线,是20世纪90年代初从德国引进,全线五套可编程控制器采用的是Siemens公司的S5——135U系列产品,各PLC配有一台段监控机,段监控机的CP528处理器与PLC通信,只能一对一的操作。在控制系统改造中,以烟草行业要求的准确配方、均匀掺兑、精确配料和质量稳定,提高信息化水平为目的,从设计的可靠性、先进性、开放性、可扩展性、网络化出发,采用现场总线技术分布式控制和以太网相结合,完成制丝线控制系统改造的设计、实施。

制丝线控制系统概述

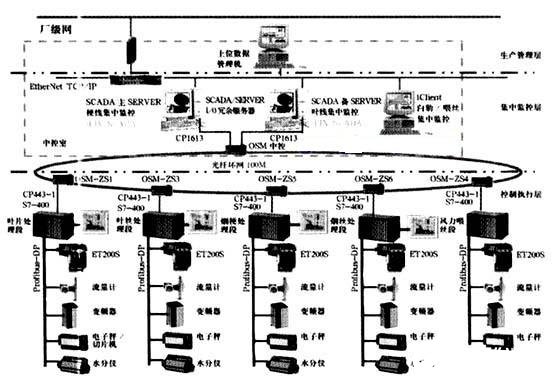

在上海高杨国际烟草有限公司制丝线控制系统改造项目中按照分散控制、集中管理、数据共享的原则,采用了信息层、控制层和设备层(传感/执行层)三级网络结构,实现生产线控制和管理的管控一体化系统。

根据用户要求将系统中的S5PLC升级为S7—400PLC,使用现场总线控制方案,选用ET200S分布式I/O,ET200S结构紧凑,模块无间隙安装,扩展和更换方便、直接,可以热插拔。7.5kW以下除变频器、软起动器控制以外的电动机均采用DSle—x型高性能电动机起动器控制。将变频器、电动机起动单元、现场I/O水分仪、流量计、电子秤联入Profibus—DP网,通过网络传递数据信息,实现数据采集、参数设定等数字信息交换及过程控制。同时各PLC配以CP443—1以太网通信模块,连接到带光纤口的Siemens OSM ITP62工业以太网交换机,挂入光纤环网,各PLC系统之间以及PLC与监控机之间通过抗电磁干扰能力强的100M光纤环网连接。监控机的监控软件选用Intellution公司的iFIX3.5。同时为了方便现场巡检人员的巡视检查,在叶片处理段、梗处理段、叶丝处理段放置四台15in现场监控站(MP370)。

由于选用的OSM集成基于Web管理(WBM),可通过IE浏览器观察网络上各个交换机的状态,根据登录权限还可对之进行相应操作。这样便于远程监控控制系统通信状态。

根据工艺要求,电控系统改造全线划分为五个工艺段、五组PLC:叶片处理段ZS1、叶丝处理段ZS3、烟梗处理段ZS5、梗丝处理段ZS6、风力喂丝段ZS4。

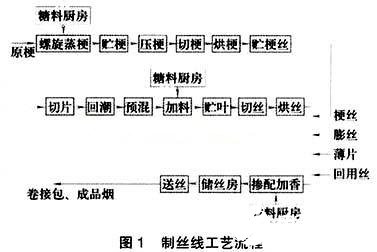

制丝线主工艺流程如图1所示。

制丝线控制系统从上到下分为数据管理层、集中监控层、设备控制层,网络结构如图2所示。

图2 上海高杨国际烟草有限公司制丝线控制系统网络结构图

1、 数据信息管理层

硬件组成:由上位管理计算机、打印机、交换机等组成。

软件平台: 微软SQLServer2000数据库、Visual Basic开发软件和iFIX iClient。

信息交换网络:TCP/IP以太网。

功能:实现生产任务的调度下发;现场生产情况的监测;报表的统计、保存、查询、打印;储柜储存物料的信息查询;PLC控制柜的状态监测;关键工艺参数的历史变化趋势图等。本层向上与厂管理系统如SPC系统进行数据通信,向厂领导和各职能部门发布生产数据,为厂里的决策提供依据;向下通过控制网络与控制执行层和设备层进行数据通信,对车间生产线进行监控,以实现集中监控和管理。

2、 集中监控层

硬件组成:采用分布式、客户端/服务器结构,由两台冗余的iFIX SCADA服务器,一台iFIX SCADA的本地iClient客户端,构成集中监控系统。分别对制丝叶线、梗线监控。

软件平台:iFIX SCADA/iClient监控组态软件。

信息交换网络:光纤环行工业以太网、TCP/IP以太网。

功能:接收生产管理上位管理机发出的任务(批次与配方参数),发送至设备控制层各相应生产段的PLC,集中指挥控制生产线的运行,同时将生产线设备的运行情况、实时工艺、批次统计数据上传生产管理上位管理机。

3 、设备控制层

硬件组成:包括PLC控制柜组、现场分布I/O箱、现场监控站、现场执行机构和传感器检测机构。

软件平台:STEP7 V5.3编程软件和WinCC Flexible组态软件。

信息交换网络:现场总线ProfiBus—DP、光纤环行工业以太网。

功能:实现生产线开关量、模拟量控制操作,设备运行状况和生产线工艺数据采集、显示,参数设置、设备故障显示等。

4、 控制系统实现的主要功能和特点

(1)管理功能 监控机有系统管理、安全权限管理、配方管理、工艺参数管理等功能。操作人员或系统管理人员进入iFIX实时监控系统必须先登录,通过不同用户身份的安全级别进行权限控制,从而保证系统的安全、正常操作,防止越权操作。

(2)批次任务、工艺参数管理功能 由于烟丝不同配方对工艺参数有着不同的要求,所以可在监控机本地修改配方参数和工艺参数。

(3)全线集中监控功能 监控机图形界面完全按照生产线工艺流程布置,具有生产线设备关键单机、分片或全局工艺流程运行状态显示、工艺参数和设备参数的实时显示;重要参数的设定值、实际值实时显示,以便分析和追踪产品的质量;在任一台监控机上可对制丝线上所有工艺段进行控制操作,这种一对多的模式,使操作更灵活、方便。

(4)生产控制功能、PID功能手动、自动控制方式转换,实现生产线各工艺段设备的单个运行和生产运行控制,提供储柜进/出料选择、加料(香)罐选择,单机设备控制(主要单机设备控制如烟片回潮机、加料机、烘丝机等需单独预热的起动、停止);实现生产过程中各主要工艺参数的精确控制。

对需要调节的润叶筒温度、增温增湿机压力、加香流量等均进行PID调节,并且回路参数可实时修正。

其中,掺配加香控制精度是用户日常的考核指标,直接关系到成品烟丝的质量。根据实际的叶丝流量,与配方参数里设定掺配的辅料比例,分别控制梗丝、薄片、膨丝等电子秤的流量,再根据所有烟丝的实时流量之和及配方参数里预定的香料配比量,计算出设定加香流量,经PID回路运算后,控制加香泵变频器的速度来调节加香量,达到要求的香料配比量。由于电子秤及加香流量计上Profibus—DP网,进行数字信息交换,相比改造前的模拟量输入、模拟量输出模式,采集信息更准确,控制精度有明显提高。现以一班五批次计算,加香比例控制精度小于0.4%,高于用户的要求。

(5)生产报表、统计功能 每一批任务完成自动形成生产报表,包括任务批次号、使用的配方参数、开始和结束时间,重要工艺指标的最大、最小、平均值及标准偏差等统计参数。便于评价产品质量。

对于过程中的累计量,如加香总量、叶丝、膨丝等掺配总量既有每个批次结束自动清零,也有“复位总量”功能键随时清零(便于调试时使用)。最明显的是,由于全线九台电子秤通过EM277上Profibus—DP网,实现了远程自动清零,不像改造前每批任务结束需要操作工在电子秤控制柜本地复位总量,尤其当同牌号换批时,容易造成累计量不准确。新控制系统的使用既减轻了操作工的劳动强度,又达到准确计量的目的。

(6)在线诊断和报警功能 系统具有分段起动允许条件查询功能、单机设备辅助功能起动允许条件查询功能,控制网络和总线故障诊断。

各工艺段均有完善的故障报警功能,可对报警进行确认和复位,并通过不同颜色区分报警的状态,是已正常,还是仍故障。

(7)远程复位电动机起动器功能 各工艺段在监控机画面上都有“复位馈电器”功能键,当有电动机过载,可进行远程复位;由于使用控制和检测诊断功能更加丰富的高性能电动机起动器,电动机运行信号的判断通过检测是否有连续的电流来实现,而不是仅仅检测接触器是否吸合,使判断结果更为可靠;可以在线监视电动机电流,便于了解电动机状况。

(8)上位机与PLC时间同步功能 由于有任务管理,每批任务完成都有生产报告,而且制丝线工艺段较多,每一段由一个PLC控制,所以上位机与几个PLC之间就需要时间同步。

考虑到烟厂生产特点,采用功能键形式实现时间同步:在上位机作一功能键用于PLC时间同步,同时上位机将本机的系统时间送入PLC的时间接收地址(年、月、日、时、分、秒,年份只取后两位)。PLC判断时间同步位状态为1,则进行时间格式转换,并调用SFC0设置PLC系统时钟一次,实现与上位机时间同步。

(9)基于Web管理(WBM),远程监控网络上各个交换机通信状态,包括各个端口的通信情况。

结束语

综上所述,升级改造后的上海高杨国际烟草有限公司制丝线控制系统在网络硬件和软件控制思想方面都有一定的先进性。现场总线Profibus和以太网技术的使用,既保证了系统运行的安全可靠,又实现了数据共享。改造前每台段监控机,只能一一对应监控一个PLC,现在每台段监控机都可以监控全线五个PLC;现场四台15in现场监控站(MP370),全面实时显示工艺流程运行状态、工艺参数和设备参数,操作上的灵活、方便是显而易见的。经过生产证明:整套控制系统工作可靠,运行状态良好,有完善的生产管理功能。此次升级改造,改进了原有的一些工艺和设计上不合理的部分,且便于系统扩展,经济和技术效益显著,得到用户的好评。

责任编辑:gt

-

详解工业以太网2019-07-18 4015

-

一种基于TMS320F28335的CAN总线与以太网互联系统的设计2019-06-13 1810

-

工业以太网与现场总线技术各自优缺点和应用2017-11-15 32017

-

以太网应用关键技术及设计方案集锦2015-01-23 10066

-

探讨工业以太网技术(一)2014-12-15 5489

-

一种CAN总线与以太网互连系统的设计方案2014-03-19 4942

-

一种低功耗以太网接口电路的设计方案2014-01-14 14468

-

基于VME总线的以太网接口设备2010-11-13 1004

-

基于工业以太网的实时监控系统通信设计2010-07-13 584

-

基于ARM 技术的CAN总线和以太网间的互联设计2010-07-06 613

-

基于工业以太网的总线综合管理系统研制2010-04-30 452

-

基于以太网的新型嵌入式远程控制系统2009-08-26 434

-

基于以太网和现场总线的集散控制系统2009-07-25 1204

-

基于令牌总线和工业以太网的控制系统2009-01-10 661

全部0条评论

快来发表一下你的评论吧 !