基于ControlLogix和NetLinx总线实现大豆分离蛋白自动控制系统设计

接口/总线/驱动

描述

一、引言

大豆分离蛋白的生产工艺复杂、质量控制要求严格。我国现有的绝大部分大豆分离蛋白生产线工艺设备落后,生产过程控制水平低下,因而产品质量不高,无法形成竞争优势。2000年哈尔滨某大豆食品公司引进国外先进的工艺及关键生产设备,联合国内有关单位设计了一套以ControlNet为主的包括罗克韦尔自动化NetLinx三层网络的现场总线控制系统,建成了一条具有我国自主知识产权的高质量现代化大豆分离蛋白自动控制生产线。

二、大豆分离蛋白生产工艺简介

大豆分离蛋白工艺过程主要有以下几道工序:(1)浸出工序,(2)酸沉分离工序,(3)中和工序,(4)闪蒸工序,(5)干燥工序。

整个生产车间分为湿区和干区。湿区完成浸出、酸沉分离及中和三道工序,工艺较复杂,检测控制点较多,有温度、流量、酸碱度等被控量,并要求对这些被控量进行实时监测控制;干区完成闪蒸和干燥两道工序,被控量主要是压力和温度,且生产中干区的压力和温度都较高,对工艺过程有严格的先后顺序要求及互锁要求,需要严格的安全保护。为提高控制系统的实时响应速度,保证控制系统的正常运行,要求对湿区和干区分别进行控制,并进行通信、相互协调。

大豆分离蛋白生产线生产的蛋白粉可作为多种食品的原料,其生产配方多达十几种。在不同的配方工艺生产过程中,需要添加的组份种类不同、甚至配比也不同,而且生产过程的酸碱度、浸出酸沉温度、老化温度及时间、喷雾干燥压力及温度等也都各不相同,需要灵活方便的配方生产控制。

三、以ControlNet为主的现场总线控制系统

针对生产线分散程度大、对实时控制及互锁逻辑控制要求高、需要灵活方便的配方生产控制等特点,采用了以罗克韦尔自动化公司的ControlNet为主的现场总线控制系统,实现了大豆分离蛋白生产全过程的自动控制。系统能够可靠有效地完成实时、精确的过程控制、顺序逻辑控制、连锁保护、参数报警、历史记录、趋势图、数据处理和打印报表等功能,并具有优异的开放式网络体系结构,扩展方便灵活、可靠性高。

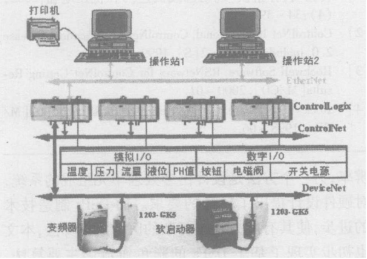

系统以罗克韦尔自动化公司A-B品牌的ControlLogix系列产品为核心,包含NetLinx的所有三层网络:信息层、控制层、设备层。信息层采用EtherNet,它主要连接两个操作站计算机和ControlLogix控制器,实现计算机与控制器之间大量信息的高速交换,对生产过程进行监控,并可用于组建企业信息网。控制层采用高速、确定性的ControlNet网络,实现控制器之间的通信及对远程扩展I/O的控制。设备层采用高效、低价的DeviceNet网络,实现对底层现场设备的监控。

系统中应用了4个ControlLogix机架:ControlLogix1至ControlLogix4。ControlLogix1至ControlLogix3主要用于对湿区的控制,ControlLogix4主要作为干区的控制单元。ControlLogix1机架中插有2个处理器模块Logix5550,1个ControlNet通信模块1756-CNBR,1个EtherNet通信模块1756-ENET,1个DeviceNet扫描器模块1756-DNB,多个1756 I/O模块。ControlLogix2和ControlLogix3机架中各插有1个ControlNet通信模块和多个I/O模块,机架中没有处理器,通过ControlNet通信模块连接到ControlNet网络上,作为ControlLogix1的远程扩展I/O。ControlLogix1处理器控制本机架中的I/O模块以及ControlLogix2和ControlLogix3的远程扩展I/O模块,并处理EtherNet、ControlNet以及DeviceNet网络上的信息,其任务非常繁重,因此采用双处理器热备,以提高系统的可靠性。ControlLogix4作为干区的控制单元,机架上插有1个处理器模块、1个ControlNet通信模块及多个I/O模块。其处理器完成对干区闪蒸和干燥两道工序的控制,实现各工艺环节的逻辑控制、互锁控制以及生产中过程量的实时控制,并通过ControlNet通信模块与ControlLogix1处理器进行通信协调,以将生产信息实时传输到操作站1和操作站2。

ControlLogix1处理器通过DeviceNet扫描器控制DeviceNet网络上连接的多个变频器和软启动器,完成对现场电动机的驱动与控制。

本系统按照工艺要求采用PID和模糊控制等控制手段完成大豆分离蛋白生产线上设备的电气自动控制、顺序逻辑控制、仪表控制、回路调节等功能,并对工艺过程信息进行检测、记录及数据处理,实现设备运转控制及工艺过程的自动调节、报警等,从而完成对整个生产过程的自动控制。系统能够稳定可靠地完成各项控制功能,各检测点及控制点都能达到控制要求的检测精度及控制精度,同时系统具有很强的抗干扰性,能够在比较恶劣的工业现场环境中正常工作。操作站1和操作站2由技术人员操作,分别监控湿区和干区,并可实现生产过程监控、数据处理以及报表打印等功能。两年来系统的运行实践表明,系统使生产产品完全达到了质量要求,使生产效率大幅度提高,节约了大量资源,有效提高了企业的经济效益。专家对本系统评定后一致认为,本系统居国内大豆精深加工行业技术的领先地位,达到了国际先进水平。

四、ControlNet网络组建与调试

大豆分离蛋白生产线现场总线控制系统是以ControlNet网络为主构成的,因此ControlNet网络的组建与调试是至关重要的。ControlNet网络组建的基本步骤如下:

(1)网络规划:根据系统需要选择节点、同轴电缆或光纤介质,进行合理布线规划;

(2)网络介质测试与硬件设备连接:进行网络介质测试,并将ControlNet网络节点设备连接到网络上;

(3)节点预配置:ControlNet网络的通信波特率为5Mbit/s ,每个网段最多允许有99个节点,且不允许有节点地址重复的设备,因此应当按照网络规划给设备分配节点地址,地址一般应连续,并且信息优先级高的设备节点地址应当尽量小,以保证其信息及时传送;

(4)安装和启动罗克韦尔网络组态工具软件RSNetworx for ControlNet;

(5)将编程终端连接到网络上,并建立通信:在编程终端连接到网络上之后,根据编程终端所使用的ControlNet通信板卡,在罗克韦尔通信软件RSLinx下配置相应的ControlNet驱动程序 —— 1784-KTCX for ControlNet、1784-PCC for ControlNet或1784-PCIC(S) for ControlNet(该操作只能在在线模式下进行);

(6)配置ControlNet设备和网络参数:ControlNet节点允许通过ControlNet网络进行设备运行参数配置,如预定I/O数据传输、非预定数据传输及设备本身的运行参数(如变频器的启动方式、最大频率及其它运行参数,软起动器的启动时间、启动方式等)。通过扫描网络上的处理器,RSNetworx for ControlNet软件能计算出网络的通信负载情况,并给出合理的网络刷新时间,通过合理配置使网络性能达到最优化;

(7)保存配置参数:将设备配置参数下载到节点设备和ControlNet Keeper中,并保存到网络组态工具软件的配置文件中(用于离线查看网络信息或配置相同的网络)。

在进行ContolNet网络硬件安装调试及网络组态时应注意:

(1)推荐选用罗克韦尔等公司的ControlNet网络同轴电缆或光纤及连接组件(这可使硬件安装大大简化,并提高可靠性);

(2)网络总线两端应安装正确的终端电阻(75Ω,可选配罗克韦尔等公司随系统提供的标准终端电阻),在系统不连接任何节点时,测试同轴电缆两信号线之间的电阻值应在35-40Ω;

(3)合理设置最大预定节点地址Smax和最大未预定节点地址Umax,以减小网络扫描时间,并应保证系统的可扩展性;

(4)合理设置ControlNet的网络刷新周期NUT,因NUT太小时会导致网络负荷过大,系统响应变慢,NUT太大时可能导致实时数据不能及时传输。

五、结论

大豆分离蛋白现场总线控制系统的成功应用,不仅使企业的产品占领了国内市场并远销世界各地,给企业带来了显著的经济效益,同时也产生了非常显著的社会效益。它的应用大大提高了我国农业产品深加工领域的自动化水平,使我国大豆分离蛋白的生产水平和产品质量和国外著名企业形成同等竞争优势,推动了我国大豆及农产品深加工行业的发展,前景十分广阔。

本系统在哈尔滨某大豆食品公司的大豆分离蛋白生产线上应用成功后,在社会上相关行业中影响很大。瑞士雀巢公司经过多方考察比较,最后决定在双城雀巢奶粉生产线上采用同类系统。现系统已投入运行,效果良好,使企业的生产自动化水平和生产能力大为提高,产品质量也有了明显提高。

责任编辑:gt

-

自动控制系统在智能制造中的应用2024-12-18 1721

-

自动控制系统的作用2023-03-25 8062

-

自动控制系统的定义2023-03-21 3738

-

基于PLC的温室大棚自动控制系统设计2021-09-09 2307

-

如何实现物料自动控制系统的设计?2021-06-15 1759

-

机房的天线自动控制系统简要介绍2019-06-11 2273

-

《电力拖动自动控制系统—运动控制系统》习题答案2015-11-10 2007

-

寻找自动控制系统高手2014-09-16 2735

-

水泵无线自动控制系统2013-03-09 2923

-

基于CAN总线技术实现的船舶电站自动控制系统2010-02-23 736

-

现场总线对自动控制系统和自动化系统的影响2009-11-17 4871

-

基于ControlNet网络的水厂滤池自动控制系统2009-08-06 641

-

自动控制系统的结构2009-07-27 5406

-

新型温湿度自动控制系统的设计与应用?2009-05-10 2407

全部0条评论

快来发表一下你的评论吧 !