基于现场总线技术的连铸机自动化系统改造设计

接口/总线/驱动

描述

近年来,钢铁行业竞争日渐激烈,而企业只有不断进行技术改造,提高产品质量,降低生产成本,才能获得进一步的发展。宣钢为适应市场需要,新建了两台机型一致的六机六流连铸机,并在随后的升级改造中,进行了连铸机的增流改造,目前单机年生产能力已超百万吨。本文主要介绍了两台连铸机改造后的自动化系统的网络结构,总线布局及主要功能。

2、概述

宣钢炼钢厂4#、5#连铸机是宣钢的重点工程项目,其自动化控制水平已达到国内先进水平,系统采用目前流行的三电一体化设计,大量使用现场总线技术,自动化系统软硬件以Rockwell Automation的产品为主,构成三级网络结构,实现连铸机的生产的自动控制和生产调度指挥、产品质量控制。

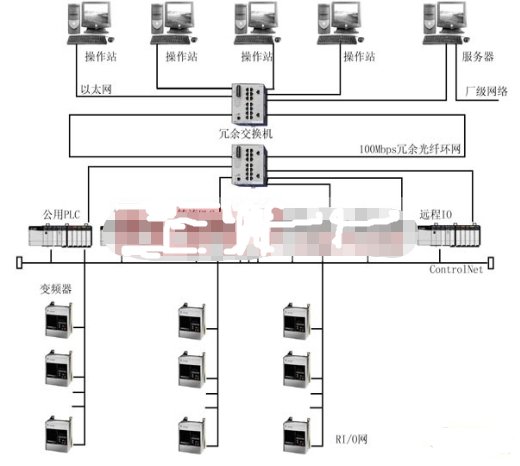

系统网络结构如图1:

图1控制系统网络结构图

从上图可以看出,连铸机的自动化系统考虑了实际应用的需要,充分利用软硬件的资源特点,构建三层网络结构,即信息层,控制层,设备层。

2.1信息层

信息层要为连铸机本体的操作、维护及厂级计算机系统提供网络接口,访问车间级的生产及管理数据,为全厂范围内控制系统的数据汇集、监视提供服务,并接受生产调度指令,协调全厂生产。这一层的特点是数据量较大,但对实时性无过高要求,同时为便于不同厂商的PLC及计算机系统的互联,进行必要的控制和协调,因而采用符合公共标准的TCP/IP协议的100Mbps速率以太网。

考虑到工业控制对可靠性的要求和工业现场的恶劣环境,以太网采用冗余光线环网构成,两台工业级以太网交换机具备冗余管理功能。连铸机的一台服务器、四台操作站通过以太网卡接入网络,PLC系统每个安装有CPU模块的框架通过以太网接口模块接入。

2.2控制层

控制层负责在公用PLC系统、各铸流PLC系统及远程Flex I/O之间进行控制数据的传递、交换,协调控制,并且提供网络编程、程序维护、设备组态、故障排除等功能。

这一层的网络不仅要求稳定可靠的连接,而且要确保信息传递的实时性。ControlNet采用总线拓扑结构,通讯速率5Mbps,其特色在于ControlNet是确定性的,这也就意味着网络上的I/O设备和控制器都是在预定的时刻进行通讯的。ControlNet中的每一个部件都已经在组态时提前确定好了通讯时刻和时长,因此它非常稳定和可靠,特别适用于对时间要求较高的工业应用。同时为确保通讯不会出现中断,在这一层我们使用了冗余的通讯介质来进一步提高可靠性。

2.3设备层

设备层主要用于将主线传动设备,即变频器、软启动器直接连接到所属的PLC系统中,不再通过传统的数字、模拟量连接来实现控制,这样做不仅方便而快速,还可以采集现场设备的数据,对其进行配置、监视和实时控制。这一层采用Remote IO网。

三层网络结构使得可以根据连铸机系统的具体应用要求选择合适的通讯方式,这种网络架构不仅提供了EtherNet/IP、ControlNet、Remote IO网络连接,还包含了面向自动控制而优化的高级软件接口,以保证高效的数据传输。[page]

3、系统组成及功能

3.1硬件配置

每台连铸机自动化系统硬件主要由9套Rockwell AutomaTIon公司的ControlLogix系列PLC、4台操作站、1台服务器以及远程Flex I/O站组成,传动系统中主生产线设备全部由矢量变频器驱动,水泵使用软启动器,辅助传动设备由MCC控制。仪表系统主要由钢水快速及连续测温系统、大包、中包称重系统、结晶器液面监测及调节系统、结晶器水、二冷水流量检测及调节系统组成。

连铸机公共系统采用一套带扩展机架的PLC系统,用于连铸机本体台上及出坯部分共用设备的检测控制,PLC系统每铸流一套,用于本铸流系统的监测、控制。操作站布置在主控室、切割操作室用于对连铸机设备进行监视、操作、处理报警信息以及必要的人为干预。服务器用于收集生产数据,并进行处理、保存、传输。

3.2系统功能

连铸机自动化系统采用三电一体化设计,所有电控、仪控信号均接入PLC,安装在现场的热电阻、变送器、流量计及其它检测仪表采集仪表数据,开关、限位等设备收集工艺生产过程数据和设备运行状态,所有数据汇入PLC系统,再结合来自上位操作站的指令,按预先设定程序实现过程回路调节,电气设备顺序控制和传动设备控制。

3.2.1仪表系统

仪表检测主要包括大、中包钢水温度快速及连续测量,大、中包钢水重量测量,结晶器水压力、流量、进出口温差测量,二次冷却水压力、各段流量测量、调节。为了降低操作工人的劳动强度,提高钢坯质量,连铸机还采集结晶器钢水液位,通过电动缸调节中包塞棒开度,使钢水液位保持稳定。

二次冷却水配水系统具有手动和自动控制功能,内容包括水量分配、水表设定、跟踪调节、配水修正量调节、水流量、压力、温度及阀位的显示。PLC实现现场数据采集、跟踪调节,操作站完成水表的设定、水流量的显示和数据记录、数据打印和统计功能。

手动、自动控制:每流分四段配水,即足辊段、一段、二段、三段,每段设手动/自动转换功能。手动方式时,工作人员通过操作站画面上直接设定调节阀阀门开度来改变水量大小; 自动方式下,系统将按预先选好的水表根据拉速的快慢自动调节水量,在浇铸过程中,可根据钢坯温度随时修正给水量。二冷水调节流程图如图2所示。

基于现场总线技术对连铸机的网络结构和自动化系统进行改造

图2 二冷水调节流程图

水表的选择与修改:在操作站中预定数十套配水参数可供使用,参数的内容包括:编号、钢种、断面及各段的配水比,操作人员可随时修改参数来改变配水。

3.2.2电器系统

电器设备的检测和控制主要包括:大包回转台的旋转、包臂升降、大包水口开闭,中间包车行走、对中、升降,结晶器振动、振频调节,拉矫机传动,拉矫辊压下,引锭杆上行、回收跟踪、脱坯、存放,铸坯定尺切割,以及切割前后辊道,输送辊道,翻钢机,铸坯分离机,步进冷床的控制。液压系统、油气润滑系统,干油润滑系统的检测、控制也由PLC完成。

所有主生产线传动设备全部采用了变频器驱动,连铸机从钢包回转台直至横向移钢车等机械设备的传动中共使用了一百多台变频器,功率范围从0.75KW到45KW。所有变频器通过其内置的通讯接口联接Remote I/O通讯适配器,直接挂在由九个RIO接口模块组建的九个Remote I/O网络上,构成了基于Remote I/O网络的传动系统。综合考虑Remote I/O网络的连接距离和系统对实时性的要求,采用115.2Kbps的通讯速率。

Remote I/O网工作在扫描器方式下,PLC处理器通过RIO接口模块和远程I/O适配器建立串行通讯链。变频器的通讯接口为Remote I/O网中的网络设备提供直接、数字的通讯链路,系统通过组态PLC的I/O标签,利用通讯接口建立输入、输出数据链。对PLC而言,每台变频器被看作是一个安装有I/O模块的远程框架,只需要对这些模块进行读写,就可以向与其相连的变频器发送命令,控制设备的运行;又可从变频器读取各项数据,监视设备的运行状态,并将数据实时传送到PLC中。通过画面就可以在主控室的操作站显示器上,为操作人员提供了实时、详细的信息,并可以直接操作设备,甚至在变频器发出报警,出现故障时,可以及时复位变频器来避免因处理不及时而导致事故发生。连铸机的电气系统实现了传动设备的远程网络实时控制,使PLC对变频器的驱动实现了网络化数字式控制,以一条通讯电缆取代了大量的硬接线,与传统的模拟量、开关量控制方法相比,不仅大大提高了系统的实时性、精确性和可靠性,而且安装、调试、维护的成本也相应得到降低。

3.2.3操作站

HMI画面软件根据工艺要求,设有主画面、铸流概貌、出坯区概貌、拉矫机及引锭杆、结晶器液面、结晶器振动、大包/中包称重、液压系统、驱动装置运行状态,PLC状态等近20幅画面。操作人员通过对HMI的监控,可以实时观察到设备的运行状况,根据权限修改工艺参数,并及时处理报警事件,必要时可以人工干预设备运行。

3.2.4指挥调度系统

炼钢是一个复杂的生产流程,连铸坯的质量受到浇铸条件、过程状态的直接影响,即使采用了先进的工艺、设备和技术,但由于连铸生产工艺特点影响,炉次交接、设备故障及操作不稳定等都会不可避免地使生产过程出现波动、产生异常,从而使铸坯质量受到不同程度的损害,对后道轧钢工序和最终产品质量的影响不容忽视,给企业造成经济和产品信誉的损失。连铸机需要及时了解上道工序情况,转炉、精炼系统也必须掌握连铸机的浇铸情况,为了便于直观、迅速了解生产全过程状况,连铸机的自动化系统提供网络借口,与转炉、精炼、吹氩站等系统共同接入厂级管理网络,为生产调度统一协调指挥提供数据。

4、应用效果

宣钢炼钢厂连铸机自动化控制系统综合集成了PLC控制技术、画面监控技术、网络通讯技术以及变频调速技术,三电一体化的设计适应了自动化的发展趋势,实现了连铸机基础生产工艺过程的自动化控制,完成了连铸生产现场设备的自动联锁控制,介质参数的检测调节,数据的通讯处理、故障报警诊断以及生产状况的在线监控等功能。经过三年多的运行验证,系统控制功能先进、稳定可靠,有效地提高了劳动生产率,减轻了工作人员的劳动强度,对顺利投产、达产,增加生产效益以及维护安全生产都起到了积极的作用。

-

现场总线技术与工厂自动化FA2023-11-03 423

-

ZN-1ZX现场总线自动化综合控制实训系统的特点是什么2021-09-27 1607

-

现场总线自动化综合控制实训系统分享2021-07-02 1675

-

采用现场总线和PLC技术实现高炉自动化控制系统的设计2020-04-05 1508

-

基于mm440变频器实现连铸机切割自动控制系统的设计2020-03-30 2696

-

采用现场总线和PLC器件实现板坯连铸机电气自动控制系统的设计2020-03-28 1227

-

基于现场总线技术对连铸机的网络结构和自动化系统进行改造2020-03-26 1860

-

基于以太网的现场总线技术实现自动化系统的控制功能2020-03-25 2077

-

现场总线在调度自动化系统中的应用2016-01-21 2782

-

基于现场总线的设备自动化监控系统2011-06-18 674

-

现场总线在自动化系统中的应用2009-11-17 4405

-

现场总线技术在变电站自动化系统中的典型应用2009-11-13 1283

-

浅谈现场总线及对自动化领域的影响2009-08-12 600

-

浅谈现场总线及对自动化领域的影响Fieldbus and t2009-05-25 690

全部0条评论

快来发表一下你的评论吧 !