测控管一体化的工业控制网络在连铸机中的应用

工业控制

描述

引言

现场总线Profibus现场级一方面能满足生产过程中传感器/执行器领域的通信需求,另一方面又具有单元级领域的所有网络通信功能,沟通了生产过程现场级控制设备之间及其与更高管理之间的联系。将现场总线技术和以太网技术结合起来运用于工业控制系统中,可实现从控制级到现场级通信的一致。

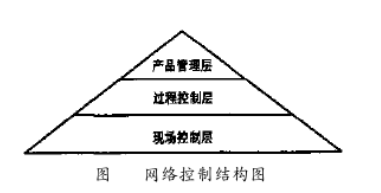

济钢第三炼钢厂连铸区域就是利用Profibus—DP和Ethemet组建成了测控管一体化的工业控制网络。整个控制网络分为3层:第一层为现场控制层,采用PLC和Profibus现场总线进行控制;第2层为过程监控层,采用工业控制计算机和带以太网通信模块的PLC组成工业以太网,监控系统采用FactoryHnk软件;第3层为生产管理层。整个系统构成如图1所示。

1、 现场控制层

现场总线Profibus的结构是透明的和开放的,已成为事实上的国际公认标准(现场总线Profibus是国际标准ⅢC 61158的组成部分TypeⅢ)。它由3部分组成:P~flbu$一DP(分散型外围设备);Profibus-FMS(现场总线报文规范);P 6bus—PA(过程自动化)。Profibus—DP是一种高速低成本通信,用于设备级控制系统与分散式I/O的通信。使用Profibus—DP可取代24VDC或4~20mA信号传输。Profibus—DP用于现场层的高速数据传送,主站周期地读取从站的输入信息并周期地向从站发送输出信息。总线循环时间必须要比主站(眦)程序循环时间短。除周期性用户数据传输外,Profibus—DP还提供智能化设备所需的非周期性通信以进行组态、诊断和报警处理。

整个连铸区域分为4大主站及单体设备部分,每个主站均采用独立的西门子s7—400 P 控制。现场控制设备还有西门子ET200M分布式I/O、SIEMENS变频器和C7等现场智能设备。PLC和现场设备的通信均采用Pmfibus—DP。Profibus已集成在Simatic s7系统内部。分散连接的I/O外围设备通过DP协议由Step7组态工具全部集成在系统中,亦即在组态和编程阶段就把分散的I/O设备作为类似于在中心子机架或扩展机架中本地连接的I/O来对待。同样的道理适用于故障诊断和报警。Simatic s7 DP从站起着类似于集中插入的I/O模块的作用。Simatic s7提供集成的或插入的Profibus—DP接口用于连接有更复杂功能的现场设备(例如变频器、触摸屏等)。由于Profibus第1层、第2层的特性和内部系统s7的通信功能,可以将编程器(PG)、PC、HMI等设备与Simatic s7 Profibus—DP系统连接。

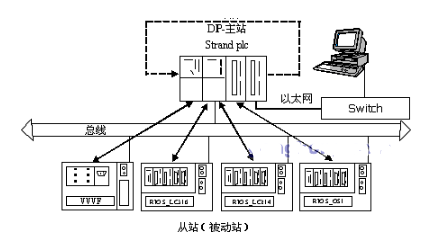

一个完整的Profibus—DP网络由以下几部分组成(图2):主控器(PLC);现场I/O模块(ET200),用于连接各种现场装置;其他智能装置,如变频器、触摸屏等;网络附件(交换机等)。它能够直接完成设备的顺序、联锁、闭环控制,实现过程参数的采集以及报警功能。

以铸流PIE为例,它有3条Profibus—DP构成,CPU为CPU417—4DP,最多带有4个Profibus—DP接口供用户使用,如图3所示。

① Profibus—DP(1)

主站为(CPU417—4DP,从站为ET一200。主站与从站间的通信基于主一从原理,主站负责在预定的信息周期内循环与从站交换信息,在总线上向从站发送数据并向从站读取数据,只有当主站Strand PLC请求时总线上的DP从站才可能活动,才能与主站进行数据交换。也就是说,DP从站被DP主站按轮询表依次访问,主站与从站间的用户数据连续地交换而不考虑用户数据的内容。图4指出在DP主站上是怎样处理轮询表的。主站与从站间的一个报文循环由DP主站发出的请求帧(轮询报文)和由DP从站返回的有关应答或响应帧组成。

② Profibus—DP(2)

主站为CPU417—4DP,从站为Siemens公司的23台变频器。为了连接成Profibus系统,必须采用Profibus模板。这一模板安装在变频器的正面,通过RS一485串行接口与变频器进行通信。Profibus模板是一个可选件,用户采用这一选件后,可以通过Profibus—DP串行总线(SINECL2一P)对MicroMaster4进行控制。所有的变频器参数都可以通过串行链路进行访问,变频器的从站地址(参数P0918)必须正确设置,使它与Profibus主站上配置的从站地址相一致,总线上定义的每个变频器的地址必须是唯一的,这样,PIE 与变频器才能正常、准确地进行通信。

③ Profibus—DP(3)

主站为CPU417—4DP,从站为Siemens公司的变频器,其通信过程及结构类似于(DP2)。

2、 过程监控层

由工业控制计算机PC和PIE 加以太网通信模块(CP443—1)组成工业以太网,即组成过程监控层。采用客户机/服务器结构,根据现场需要可增an/删减操作站。为了保证系统的可靠性、安全性,服务器均采取双机热备,当前台运行的服务器出现故障时,后台运行的服务器能实时无影响地切换到前台。工控机利用FactoryLink组态软件实现对现场设备的监控,将现场第一线的数据传送到控制室,置于实时数据库进行控制及计算、参数动态实时显示、报警及历史曲线的显示和数据保存,并将实时数据库的数据送到服务器的数据库中保存和处理(图5)。

以太网技术的发展增强了通信的确定性。首先,在网络拓扑结构上,采用星形连接及交换式Hub,提供数据缓冲及具有确定接收数据的网段智能,使数据冲撞及重发机会最小化;其次,快速以太网(100Mbps,1Gbps)的发展及网络冗余技术使以太网更适应于实时应用;另外,改进的通信协议克服了TCP/IP协议中的缓冲器满足发送及冲撞控制中允许“丢”包等缺点。光纤不受噪声干扰,适合使用于实时监控的高噪声现场环境。具有TCP/IP接口的现场设备(field device)可以无须透过现场的计算机,直接连接Intemet,实现远程监控(remote contro1)的功能。

从传感器到管理层的直接通信可实现整个工厂的联网,实现以太网上不同工业自动化设备间的互操作和互换。FacmryLink与PIE的通信是通过~P/IP协议进行的,因此必须在PIE的硬件组态上给以太网通信模块CP443—1分配II)地址,在上位机为FactoryLink软件安装S7I/O Driver,通过Simatic NET的COM S7为FactoryLink软件设置好正确的连接数据库文件。

3、 生产管理层

通过网络可将生产、计划等进行统一组织、调度。采用通用~P/IP协议,通过访问服务器数据库可对数据库记录进行增加、修改或删除。也可直接通过访问服务器来了解现场的生产动态,在线监控生产设备状态,诊断设备故障及维护等,使生产处于动态控制状态中。

4 、结束语

随着网际网络与信息技术的日渐成熟,工业界有越来越多的通信与自动化应用正逐渐形成采用以太网和TCP/IP协议作为主要通信接口的新趋势。它融现场总线技术、PLC技术、以太网技术、可视化人机接口技术及生产管理技术为一体,使系统稳定、可靠,降低投资成本。

责任编辑:gt

-

电机群网络管控一体化PLC-SCADA设计及应用2025-04-26 178

-

水厂全分布式管控一体化网络前端测控系统的设计与实现2023-10-24 341

-

测控一体化闸门系统2022-08-25 27680

-

微机在机电一体化中的功用有哪几个方面2021-09-10 1541

-

光机电气一体化控制实训系统2021-07-02 1702

-

机电一体化综合实训考核设备相关资料下载2021-07-01 1996

-

汽车动力传动系统一体化智能控制是什么?2021-05-17 2934

-

温度压力一体化变送器工作原理及应用范围2020-12-08 1974

-

如何实现机电一体化设计?2019-08-07 3707

-

什么是机电一体化2017-08-29 4280

-

浅析机电一体化的发展趋势2012-10-21 3449

-

谈谈机电一体化技术的现状及发展趋势2012-10-16 5172

-

焦炉控管一体化系统研究2009-03-17 404

全部0条评论

快来发表一下你的评论吧 !