软包锂硫电池实现商业化将要面临哪些挑战

电子说

描述

(文章来源:Leader)

近年来,随着电动汽车续航里程的持续增加,对于动力电池的能量密度的要求也在不断的提升,传统体系的锂离子电池能量密度极限仅为350Wh/kg左右,无法满足下一代高比能电池的需求。Li-S电池的理论能量密度达到2000Wh/kg以上,是非常具有希望的下一代高比能储能电池。

近日,德国德累斯顿弗劳恩霍夫材料与射线研究所的Susanne Dorfler(第一作者)和Stefan Kaskel(通讯作者)等人对软包结构Li-S电池所面临的挑战进行了分析,指出了实验室取得的成果与实际应用之间的差距。

Li-S电池的研究始于1977年,近年来Li-S电池的研究又得到了较多的关注,在过去的10年里全世界的科研工作者发表了超过1000篇文章,一些工作将电池的能量密度提升到了460Wh/kg以上。但是多数的研究成果还是在实验室中取得,与生产实践之间还存在着较大的差距。

实验室电池与商业电池之间的差距实验室中最常用的电池形式为扣式电池,电池的容量也仅为1-6mAh,而商业中应用的锂离子电池容量通常要达到0.45-1.2Ah,电池的形式也多采用软包设计,以最大限度的提高电池的比能量。电芯也多采用叠片式设计,一方面降低生产的难度,同时也能够更好的控制电池在充放电过程中的体积变化。

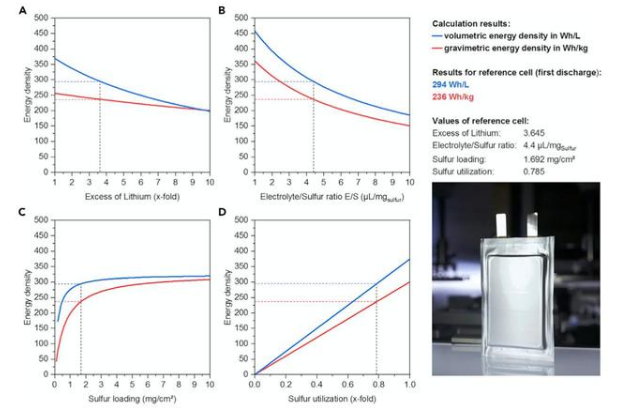

对于储能电池,能量密度是我们最为关注的性能,我们可以根据下表中数据计算软包Li-S电池的重量/体积能量密度,其中电池的重量包含:金属锂负极,负极集流体,正极(硫、碳、粘结剂、集流体)、隔膜、电解液、极耳和铝塑膜的重量。

实验室中扣式电池与商业软包电池最大的不同点在于,扣式电池中的电解液与金属锂显著过量,从而使得扣式Li-S电池的衰降模式与软包电池之间存在明显的区别。对于Li-S电池,电解液不仅仅起到传导Li+的作用,电解液对于正极的反应过程也存在显著的影响(反应产物多硫化物溶解能够让颗粒内部S继续参与反应)。

同时多硫化物的浓度也会对电解液的离子迁移特性和粘度产生显著的影响,进而引起电池阻抗的增加。同时金属锂负极在循环过程中也会消耗相当数量的电解液。因此电解液与S负载量的比值会对Li-S电池的循环寿命、倍率性能和S正极的利用率和产生显著的影响。

由于电解液对于Li-S电池的性能产生如此重要的影响,因此通常一些我们不太重视的参数也会通过对电解液的影响,进而间接的影响Li-S电池的性能。例如当我们增加S正极的压实密度时Li-S电池的极化会显著的增加,这主要是因为孔隙率的降低减少了正极内电解液的数量,从而使得多硫化物的浓度增加,导致电解液的粘度升高,离子迁移能力降低。因此在Li-S电池设计时要充分考虑可能会影响电解液的因素。

此外Li的过量比例也会对Li-S电池的循环性能产生显著的影响,由于SEI膜的生长和枝晶生长引起的死锂都会导致持续的消耗Li,因此过量的Li有助于提升Li-S电池的循环性能。

虽然Li-S电池理论上能够实现2660Wh/kg的高能量密度,但是在实际使用中远远达不到这一数值,例如在18650结构电池中,其能量密度仅为277Wh/kg。当然如果采用软包电池设计,能够有效的降低结构件的重量,从而提升电池的能量密度。而电解液和金属锂的过量比例也会影响电池的能量密度,通常为了提升电池的循环寿命,我们倾向于加入更多的电解液,过量更多的锂,但是这会导致电池能量密度的降低。例如,如果液/硫比达到4ml/g,金属锂的过量4倍,则电池的能量密度就会来到100Wh/kg以下。

此外由于硫的导电性较差,因此S正极通常会添加较多的石墨导电剂,因此S在电极中的占比要远远低于锂离子电池正极活性物质的占比,因此为了提升Li-S电池的能量密度,需要尽可能的提升S的占比,降低非活性物质的比例。初此之外,负极集流体也会对电池的能量密度产生显著的影响,例如,如果负极采用10um厚的铜箔集流体,就会显著的降低活性物质的占比。

虽然在实验室级别,Li-S电池的研究取得了许多进展,但是实验室通常基于扣式电池,并且电解液和金属锂近乎无限供应,因此实验室中取得的成果并不能直接用于软包电池的设计。为了满足商业应用的需求,需要从多角度提升活性物质在电池中的占比,减少电解液和金属锂的使用量,从而有效的提升电池的能量密度。

(责任编辑:fqj)

-

对于锂电池的开发将面临这样的挑战2017-01-17 0

-

新能源汽车电源之锂硫电池利与弊2018-07-13 0

-

锂离子电池的预锂化技术2021-04-20 0

-

石墨烯柔性锂硫电池电极材料取得进展2016-11-28 2191

-

锂硫电池电化学循环过程及其正极反应机理的研究进展介绍2017-10-01 1192

-

锂硫电池属于锂离子电池吗_锂离子电池和锂硫电池有什么区别2017-12-14 16899

-

锂硫电池产业化进程加速!Oxis计划建立电解质和正极材料工厂2019-06-16 3360

-

锂硫电池优缺点_锂硫电池电极材料2019-08-23 21018

-

锂硫电池充放电原理_锂硫电池的应用2019-08-23 11390

-

我国锂硫电池技术获新突破2019-09-05 1875

-

高体积高能量密度的锂硫电池离商业应用还有多远2020-03-19 4397

-

超声波发射设备或助力锂金属电池的商业化2020-03-26 2315

-

打造人工碲层使电池使用寿命延长4倍,加速锂硫电池技术的商业化2020-06-05 2193

-

基于多维复合框架改性锂硫电池隔膜的双功能催化介质2022-10-25 1931

-

弱化Li+脱溶剂化能垒实现高能低温锂硫电池2023-02-03 1203

全部0条评论

快来发表一下你的评论吧 !