IGBT模块的封装技术介绍

IGBT/功率器件

描述

1.封装技术

1.1焊接

焊接是利用液态金属或者液态合金来连接两种(金属)物质。在焊接时,焊剂的原子扩散到被焊接金属的表面,形成一层很薄的合金层。高质量焊接的前提是被焊接物的表面必须干净,无氧化物。为了达到这个效果,所以经常使用液体助焊剂,它在焊接加热时发生反应,使表面被清洁,它还有防氧化功效,但在焊接结束后,大多数的助焊剂必须被清除。一些压缩气体,也可作为清洁剂被使用。最佳的焊接条件是在真空的状态下进行焊接。焊接必须遵守欧共体的相应技术标准。

在焊接工艺中,使用焊接板来使板上的焊件被加热到不同的焊接温度。这里使用一种焊接膏,它由球状的焊剂和膏状的助焊剂组成。把这种焊膏用涂抹或者喷刷到一个焊件上,把另一个焊件压在上面,然后对整体进行加热,直到焊剂融化(回流焊接)。

当焊接面很大时,因为焊接面的温度变形系数不同,所以在温度变化时,会产生焊接疲劳,直到脱焊。例如,不能使用这种焊接方法在铜底板上焊接大面积的陶瓷。

1.2扩业集结(NTV,低温连接技术)

内部扩散烧结是一种很常用、很可靠的焊接技术。它是用很细的银粉做焊剂,在250℃和高压的作用下,就会在两个连接件之间烧结成一层多孔的银层(图1)。

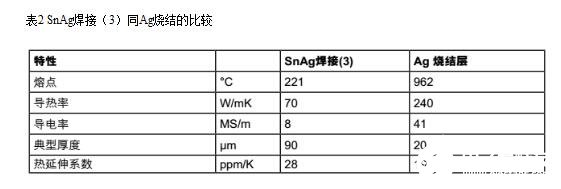

这个烧结层可以保持到银的熔点(962℃),而且不需要助焊剂,它比一般的焊接在热敏性、机械性和导电性都好(表2)。

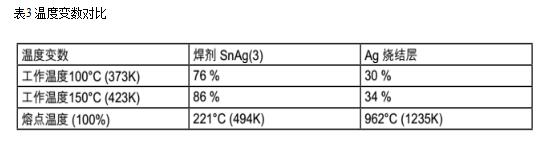

同一般的焊接相比较,这种烧结的最大优点就是在温度变化时仍保持它的坚固性。对物质的烧结潜力可以用它的温度变数来确定。温度变数(%)是指物质工作温度同熔点的比值。两者的单位都是卡(Kelvin)。当温度变数小于40%时,说明物质受温度影响小。当变数在40%到60%时,表面物质特性随温度变化,当超过60%时,它的牢固性就会变得很差,就不适用(表3)。这种内部扩散的烧结方法的缺点是只能用于贵重金属的表面连接。

在制造DCB时开始规模使用烧结技术。SKiM63/93模块是第一个无焊接的模块。因为大面积的DCB要同基板焊接,这是焊接技术的弱点。为了消除基板连线,所以采用这种技术(见图2)。

1.3焊线

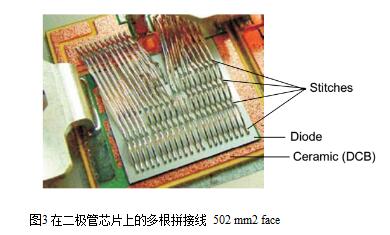

功率半导体中的连线,比如芯片上方芯片间的连线或者芯片到端口的连线,常常使用粗的连线组。这是一个冷焊接过程,它使用超声波能量,用一根(大约100µm到500µm粗)铝线。同表面是铝、铜或金的部位连接起来。这个过程可以在室温下进行。因为线的粗细限制了电流强度。所以,对大电流往往是多根导线并联使用。为了使电流更均匀的分布,使用一种拼接连接,既在一个芯片上,一个导线连接多个接点(图3)。

因为这种连接的灵活性和低廉的成本,在今后的几年内还会使用这种连接方式。

1.4压力连接

同焊接、扩散烧结和焊线柱不同,压力连接不是靠一种粘合剂连接,而是靠接触连接。通过压力能使双方连接,但它可以消除因温度变化和不同材料热敏效应的不同而产生的脱焊。它也没有在其他连接方式中常出现的,因为温度变化而产生的焊接疲劳。它有很高的可靠性。在适用的形状(插件单元)把半导体夹在两个冷却片中,可以使热阻降低一半。大面积和小面积(点状)压力连接是有相当大的区别。

大面积的压力连接

它要求被连接双方的接触表面干净,然后被大力地挤压在一起。两个被接触的表面不能被冷焊接,否则就会影响滑动。通过设计合适的连接面,可以使它很可靠的工作。例如,它常常被用在插入单元和模块同冷却片的连接上。

小面积的压力连接

这是指线形或者点型的接触面积。对于这么小的接触面积,往往一个小的压力就足够。它的压强如此巨大,以致是使接触面能穿透接触表面的氧化层,使连接更保险和可靠。这种连接被用于弹簧型模块控制接口和MiniSKiiP中。

SKiiP®-技术

SKiiP®-技术一种特殊的压力连接技术,它对所有功率模块都会在提高功率、延长使用寿命、提高可靠性和降低成本上带来益处。SKiiP®-技术最关键一点就是消除了到基板技术最关健一点就是消除了到基板和端口的焊点。所以,基板可以省去2到5毫米的铜板,代替它的是绝缘材料DCB,通过焊接或者烧结制作成为芯片外壳。通过压力连接件或接线端口,直接把模块压在冷却板上。

这种连接方式有一个很大的好处,就是使陶瓷质基板(热伸缩系数为4-7·10-6/K)同金属铜质的底板(热伸缩系数为17.5·10-6/K)之间没有用焊剂的焊接联系,而且也没有大面积的焊接。这就避免了因为温度变化在不同物质产生不同的张力影响。连接端口也能使用压力连接。在大功率范围有一系列模块是采用SKiiP®-技术制造的,另外,SKIM,MiniSKiiP,SEMITOP和大部分的SEMIPONT都采用了SKiiP®-技术。

1.5安装和端口技术

如今大部分的功率模块使用封闭外壳,并用螺钉,插头,焊接点和弹簧片来连接(图4)。

最广泛的使用的是螺丝端口的电源模块类型,主要线路接口可通过电流母线或三明治结构连接。对于控制和检测接口(如发射极控制,集电极检测)经常提供单独的接口,以尽量减少在开关期间,这些电路受主电路影响而感应产生的电压差。辅助端口通常被设计为2.8豪米平板插件连接或者是电路板弹簧片连接。

对于电流小于100A的半导体元器件,直接电路板安装有一个非常重要的意义,因为它们能自动装配生产,因此就降低了成本。优化的线路布局可使感应电感降到最小。连接端口将使用焊接(如SEMITOP,EconoPACK),压力弹片或弹簧(如MiniSKiiP)。对于更高的负载电流是由几个端口并联来连接。问题是(在特大电流时)要求尽可能高的导线截面和尽可能长的端线连接。因此,它能使元器件的最大功率和最高电压提高到另一个档次。

-

IGBT模块的封装形式类型2025-09-05 2444

-

IGBT模块封装:高效散热,可靠性再升级!2025-03-18 1519

-

SiC模块封装技术解析2025-01-02 1760

-

IGBT模块封装过程中的技术详解2024-03-27 2993

-

常见的汽车IGBT模块封装类型有哪些?2023-12-07 6070

-

IGBT模块封装工艺流程 IGBT封装技术的升级方向2023-11-21 2819

-

什么是IGBT?IGBT模块封装的痛点与难点2023-10-31 4818

-

IGBT功率模块的封装工艺介绍2023-06-19 1265

-

IGBT功率模块封装工艺介绍2022-06-17 2980

-

IGBT功率模块封装中先进互连技术研究进展2022-05-06 937

-

IGBT模块封装及车用变流器设计与验证2021-05-19 1388

-

高压IGBT应用及其封装2012-09-17 6463

-

创新的IGBT内部封装技术2010-05-11 3224

全部0条评论

快来发表一下你的评论吧 !