CAE技术在叠层式注塑模具设计中的应用

工艺/制造

描述

CAE技术在叠层式注塑模具设计中的应用

0 引言

CAE技术是一种迅速发展起来的信息技术,是实现重大工程和工业产品的建模、计算分析、模拟仿真与优化设计的工程软件;是支持工程科学进行创新研究和创新设计最重要的工具和手段。

CAE技术是利用有限元数值计算方法把产品划分为有限个单元,利用假想的线或面将连续的内部和边界分割成有限大小、有限数目、离散的单元来研究。即把原来一个连续的整体简化成有限个单元体系,从而得到真实结构的近似模型,最终的数值在这个离散化的模型上进行。经过大量的数值计算,得出单个“元”的特征数据,再进行综合而产生的实体数据。其主要功能有:产品设计、工程分析、数据管理、试验、仿真和制造在内的计算机辅助设计和生产的综合。

1 分析模型准备

1.1 三维分析模型的建立

设计采用PRO/E建模,经过一系列转化得到满足CAE分析需要的三维实体模型,如图1所示。

1.2 网格单元的划分

经过转化的三维模型,导入Moldflow分析软件,并按要求输入纵向长度和横向长度自动划分网格,得到初步网格图形。本分析由于是叠层式模具分析,故要对已经划分的实体进行处理,使其叠层,如图2所示。

1.3 对自动划分网格的检查和修补

自动划分出来的网格大部分能够满足分析要求,但为了分析数据的精确,有个别的需要人工修补。Moldflow为分析工作者提供了大量的网格划分检查和修补工具,可以使网格修补达到分析要求精度。本设计经过自动划分、网格统计检查、网格自动修补、人工修补网格,最后得到的网格单元数为44 097,最大纵横比为9. 617 8,最小纵横比为1.157 14,平均纵横比为2. 896 24,网格匹配率为86.1%。

2 对注塑模制品的模拟分析

Moldflow分析主要包括充填( fill)分析、流动(flow)分析、冷却(cool)分析和翘曲(warp)分析。

2.1 浇口位置和数目分析[5-6]

本设计的制品较大,其规格尺寸: 600 mm×350mm×70 mm。采用多浇口形式,浇口最佳位置采用Moldflow进行确定。通过改变浇口位置、改变分流道直径和浇口数量等方法,得出其浇口为4个,流道半径为8 mm,如图3所示。

2.2 填充时间分析

在浇口分析工艺参数的基础上,所需充填时间分析,如图4所示。可以看出,当达到1.70 s时,制品已经完全充满。

2.3 浇口压力分析

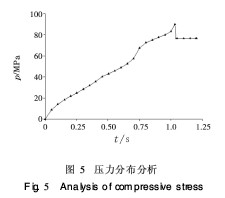

浇口压力除影响充填效果外,对制品的质量也有很大的影响。如果压力较小,制品充填不足;压力较大,熔融料会大幅度增加剪切应力,引起料温急剧升高,导致炭化,还有可能造成喷射的形成。本设计的压力分析曲线,如图5所示。从图中可以看出,开始充填时,压力逐渐升高;压力达到96MPa时,充填过程结束,进入保压阶段;以80 MPa压力保压。

2.4 流动前沿温度分析

流动前沿温度是衡量物料充填后制品质量的重要指标。流动前沿温度过低将使制品外观质量较差,外壁不光滑,有鱼鳞纹产生,严重时会使制品不能充满或熔接处有明显的熔接痕迹,熔接处强度差;流动前沿温度过高,会使物料分解,制品变色,制品表面有凹坑,内部有气孔出现,同样影响产品质量。ABS成型温度一般在210~250℃左右[5]。

从图6可以看出,通过CAE分析,流动前沿温度均为232.7℃,在成型温度的范围内。这说明所采用的注塑参数在保证产品质量方面是安全的。

2.5 体积收缩率分析[1,6-9]

体积收缩率分析可以预测制品收缩信息,避免由于收缩不均而产生内应力、翘曲等问题。从图7可看出,各处体积收缩相对均匀,收缩率基本在4.6%左右,接近设计制品时考虑的收缩率(5% )。

2.6 冷却分析

冷却分析用来分析模具内的热传递,这阶段对产品质量的影响非常大。冷却的好坏直接影响产品的最终表面质量、制件残余应力和结晶度等。冷却时间的长短决定了制品脱模时的温度和成型周期,影响产品成本。本设计管道的布局,如图8所示。采用水冷却,设定进口温度为25℃,雷诺系数设在湍流临界点附近4000。

从图8可以看出,制件温度分布均匀,平均都在49℃左右。

2.7 翘曲分析

翘分析主要用来判定采用热塑性材料成型的制件是否会出现翘曲,并找出导致翘曲的原因,如图9所示。

由图9可看出,制品在X、Y方向的翘曲较严重。经分析,这主要是由于冷却管道出入口温度差异引起的。如果要得到比较准确的成型尺寸,就要重新设计冷却管道的布局,减少管道出入口温度差异。简单的方法是减少管道长度,增加进出口个数。空调面板框在使用时镶嵌在箱体上,小翘曲对使用影响不大,此分析结果基本上可以满足需要。

3 结论

基于CAE技术,经过多次设定参数、多次分析,找到了空调面板框体叠层式模具生产工艺参数和可能产生的问题;并就可能产生的问题分析优化,最终得到了相对较好的模具设计方案和成型工艺参数。改变了传统的模具设计思路,提高一次试模成功率,为模具的设计和顺利应用提供了更高的安全系数。这不仅是对传统模具设计制造方法的一次突破,而且对减少甚至避免模具返修、报废,提高制品质量,降低成本等,都有着重大的技术经济意义。

-

《塑料成型工艺及模具设计》课程设计2009-09-25 2980

-

锻压模具与注塑模具区别2011-11-22 4087

-

【大联大诠鼎 Semtech (AcSip) S76G试用申请】注塑模具智能管理系统2020-08-10 975

-

模具监视器是什么?2023-06-16 754

-

ProE模具设计基础教程 -下载2009-09-08 2622

-

电视机摇控器电池盖注塑模设计2009-11-03 413

-

心型灯罩注塑模具设计2010-08-14 835

-

鼠标下壳造型与模具设计流程2011-06-10 4185

-

塑料模具设计的详细图解2017-11-02 1131

-

基于PDM框架的注塑模产品的并行设计体系结构2017-11-17 1040

-

电热式变模温注塑模具热响应辅助程序2018-03-26 755

-

注塑成型原理与模具设计的原则和方法的详细介绍电子教材免费下载2018-09-25 1311

-

叠层模具的基本结构组成及具有哪些应用优势2020-03-31 8209

-

如何有效解决注塑模具中模温不均等常见问题2020-06-09 3486

-

EtherCAT转MODBUS RTU网关:赋能注塑模具厂“智”造升级2025-12-01 118

全部0条评论

快来发表一下你的评论吧 !