基于处理器结合位移传感器实现注塑机自动控制系统的设计

工业控制

描述

现代注塑机的发展重点在于提高控制水平和整机自动化程度,以及整机优化设计和加工工艺的改进方面,以满足对于注塑制品质量及节能的要求。随着微电子技术的发展,嵌入式系统芯片以集成度高,价格低,性能强大而得到广泛应用。利用32位的ARM处理器实现注塑生产过程的自动控制,实时显示并在线修改各阶段的过程参数,这不仅提高了注塑机自动化程度,而且大大提高了塑料制品的生产效率和产品质量。

1、注塑机的组成及其工作过程

1.1 注塑机的组成

该控制器以电动一液压相结合的复合式注塑机为控制对象,它是集机-电-液于一体的典型系统。它主要由液压油路系统、合模系统、注射系统、加热冷却系统、润滑系统、电气控制系统、安全保护装置、监测系统及供料等辅助系统组成。注塑机的各个部分互相牵制、互相协调地完成注塑机的循环动作。其中电气控制系统是注塑机的“中枢神经”,它控制着注塑机的各种程序及动作,对时间、位置、压力、速度和转速等进行有效的控制与调节。该控制器实现注塑机电气控制系统的控制功能。

1.2 注塑机的工作过程

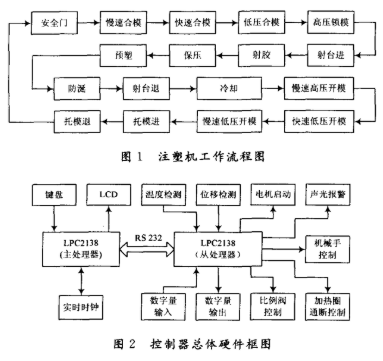

现代注塑机的控制器主要由注塑机工艺流程控制、料筒温度控制、人机界面等部分组成,能够实现对注塑机整个工艺流程进行控制;对注塑过程中的流量、压力、位置以及料桶温度的控制;对注塑工作过程参数的显示与在线参数修改。注塑机的工作过程其实就是一个过程控制。当要执行某一个动作时,控制器必须输出相应的控制信号使相关的电磁阀通电,否则不能正常工作,而当检测到对应的行程开关或接近开关的输入信号后,就可撤除控制信号使电磁阀失电,以结束该动作,然后根据工艺要求进行下一个动作或停止工作。其工作流程如图1所示。

2、系统硬件电路的设计

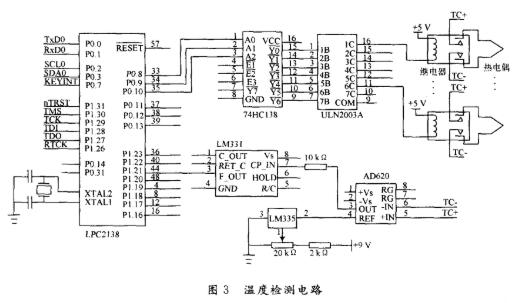

该控制器由2个控制模块构成,采用主从式结构来控制注塑机的注塑过程、温度、人机界面、通信等工作。两个控制模块各由一个处理器来进行管理,处理器均采用ARM处理器LPC2138,其中一个处理器负责键盘及LCD显示管理,实现参数在线设定及显示,以提供友好的人机界面;另外一个处理器负责检测注塑机的各路输入情况,并实现对注塑的过程控制与料筒温度控制。两者之间采用RS 232C串行接口进行实时通信以实现信息与数据的交换。系统硬件总体框图如图2所示。

键盘电路控制器需要实现注塑机的各种动作及控制参数的输入,因此键盘电路必不可少。键盘电路采用ZLG7290键盘管理器,它可采样64个按键或传感器,并可检测每个按键的连击次数,而且具有键盘去抖动处理、双键互锁处理等功能,因此省去了键盘扫描及去抖等相关处理软件的编制,这样不仅节省了程序空间,而且简化了编程。每当有按键按下,ZI.G7290会产生中断信号,此时LPC2138可通过I2C接口从ZLG7290内部读取键值,这样就可判断出按键的具体位置。

液晶显示 LCD模块选用320×240图形点阵型液晶显示模块,主机设计有与LCD模块模块的接口,可以将其介入,这样就可实现对注塑机工艺参数的实时监视、各个关键参数的在线修改以及命令输入提示。

数字量输入/输出电路 数字量的输入与输出均通过光耦隔离电路,以将控制器与执行机构在电气上进行隔离,防止高压产生干扰破坏处理器程序的运行。输入信号经整形后送往数据总线共ARM处理器读取。输出数字量通过功率放大电路后直接驱动执行机构动作。

位移检测电路 设计有3路位移检测电路,分别实现对螺杆位置、开关模位置和托模机构的位置检测,检测出的位移量作为切换压力和速度的一个依据。位移检测采用的传感器是位移电子尺,位移电子尺给出的信号是模拟信号经A/D转换器ADS7844得到相应的数字量,LPC2138可以通过SPI口读取ADS7844的转换结果。

比例阀控制电路 控制器设计有2路比例阀控制电路,以提供流量和压力的控制。比例阀的控制采用PWM技术,PWM信号直接由硬件电路产生,PWM信号经过三极管放大后通过达林顿管去驱动比例阀工作。

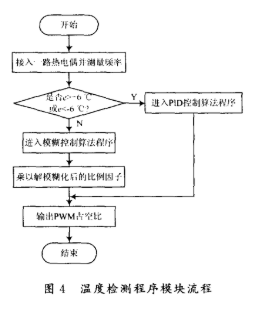

料筒温度检测和加热控制电路 此电路位于从机部分,是本控制器的设计重点,因为料筒温度对制品的质量有直接的关系。由于加温系统存在大惯量,加上电源电压波动等环境因素的影响,往往难以获得理想的品质因素,因而需要采取相应的软硬件措施,以获得稳定、可靠的温度控制效果。控制器设计有6路温度检测通道,温度检测传感器采用K型热电偶,其测温范围为0~400℃。热电偶信号经过仪表放大器AD620放大后,再将其进行V/F转换,以实现模/数转换。采用V/F转换电路是因为频率信号的抗干扰能力强,且实现模/数转换的性价比高。6路温度检测的切换采用继电器控制,以减小导通电阻带来的温度测量误差,且能够实现信号与系统的隔离。加热控制电路也采用继电器控制,继电器的输出可直接驱动电磁继电器或固态继电器以控制加热装置的电源开关。另外热电偶的冷端补偿采用集成温度传感器来实现。具体的温度测量电路如图3所示。

3、软件设计

控制器的软件设计采用模块化设计。主机部分的软件分主要包括键盘、显示、通信和实时时钟模块。从机部分的软件相对比较复杂,主要有通信模块、温度检测控制模块、比例阀控制模块、位移检测模块、工艺流程控制模块等。

3.1 主机软件设计

主机部分软件分2大模块,即键盘与显示模块、通信模块。其中,键盘与显示模块负责管理64键键盘和液晶显示器,由于键较多,采用“状态转移法”的键控程序,根据所按下的键执行相应的程序,在液晶显示器上显示相应的操作页面,进行参数设置与显示,并实时显示注塑机当前所处的工作状态。

通讯模块负责与下位机通信,控制器中的串行通讯也采用主从式结构,即由主机发出通信要求,如参数设置、手动操作、运行状态读出等,而从机CPU则根据主机CPU的要求给出回应。

3.2 从机软件设计

从机软件主要是实现对注塑机工艺流程流程控制。控制器根据当前注塑机所处的工作状态(手动、半自动、全自动等)以及各个输入状态(行程开关、电子尺、键盘操作命令等)来控制注塑机的各个工艺流程的进行。在手动模式下,注塑机的各个动作可以单独执行,如开关模、射胶、座台动作以及托模动作等。在半自动模式下,注塑机在控制器的控制下动作1个循环,即生产出1件制品,如果需要进行下一个循环,则只要打开在关闭安全门1次即可。全自动模式提供2种方式:一种是时间自动方式;另一种是电眼自动方式,前者是以计时方式来判断制品的取出,其计时是从最后一次托模退动作终止的时刻开始,该时间可以设定,只要时间一到,注塑机立即进入下一个循环,而后者是根据电眼来检测制品是否脱落,如果检测到则立即进入下一个循环,如果在规定时间内没有检测到制品落下,则进行报警。

从机软件设计的重点是温度控制模块,也是本文介绍的重点。温度控制是注塑机必要的环节,其控制性能直接影响产品的质量。它包括温度检测和加热器控制两个方面。控制器采用模糊控制和常规PID控制相结合的控制算法,并且可以根据实际需要设置成不使用模糊控制或PID控制,此时温度控制就按时间周期方式进行,即通过设定加热的时间周期和温控百分比进行温度控制。

根据模糊控制理论,当论域为离散时,经过量化后的输入量的个数是有限的。因此可以针对输入的不同组合离线计算出相应的控制量,从而组成一张控制表,实际控制时只要直接查这张控制表即可。在ARM处理器中如何实现控制规则表是整个系统的关键所在。本系统采用二维矩阵形式存储控制规则表,例如定义二维矩阵为fuzzyctrl。因输入量偏差E和偏差变化率DE量化后分别为x,y,且x,y={-6,-5,-4,-3,-2,-1,0,1,2,3,4,5,6},则在ARM中可以将其与a,b={0,1,2,3,4,5,6,7,8,9,10,11,12}一一对应。例如,假设E量化后为x=-2,y=3,则在ARM中对应a=4,b=9,查表时只需查fuzzyctrl,这样表示无论从数据管理还是从查表方便而言,都具有极大的优势。这种离线计算、在线查表的模糊控制方法比较容易满足实时控制的要求。

另外,控制器还结合了传统的PID控制方法。软件判断偏差e的大小范围,当e》+6℃或e《-6℃时,系统将自动切换到PID控制程序段,使系统能快速响应;当-6℃《P《+6℃时,系统采用模糊控制算法,使系统达到更好的控制效果。在ARM中实现模糊控制时,模糊化采用单点模糊集合,隶属度函数采用离散方法,也就是连续隶属度简单离散化,解模糊仍然采用重心法。温度检测程序模块流程如图4所示。

4、 结语

采用双处理器对整个控制任务进行合理分割,不仅提高了系统的处理速度和稳定性,而且软件设计也相对简单。处理器结合位移传感器,并按一定的压力和速度对注塑机实施控制和动态监测,大大提高了产品的精度和质量。料筒温度控制采用模糊控制结合传统控制方法PID控制,使温度控制达到更好的控制效果。该控制器件已在实际生产中获得了应用,经过半年多的使用,系统运行情况良好、性能稳定。

责任编辑:gt

-

磁致伸缩位移传感器在精密注塑机上的应用2025-02-05 866

-

自动控制系统的常见故障分析2024-12-18 3543

-

如何选择适合工业自动控制系统的传感器?2024-11-11 1007

-

自动控制系统的组成环节及其作用2024-06-06 4176

-

自动控制系统的工作原理2023-03-25 9694

-

如何实现物料自动控制系统的设计?2021-06-15 1759

-

基于LPC2138的注塑机控制器设计2020-07-08 1625

-

基于plc的注塑机控制系统设计2017-11-08 2528

-

应用超声波传感器设计水位自动控制系统研究2017-01-14 896

-

水泵无线自动控制系统2013-03-09 2923

-

注塑机机械手控制系统设计要点2012-09-11 3243

-

注塑机的PCC控制系统2009-06-12 3016

全部0条评论

快来发表一下你的评论吧 !