PCBA制造过程中的几种典型温度曲线的分析

今日头条

描述

一般分为3类:三角形温度曲线、升温-保温-峰值温度曲线、低峰值温度曲线。

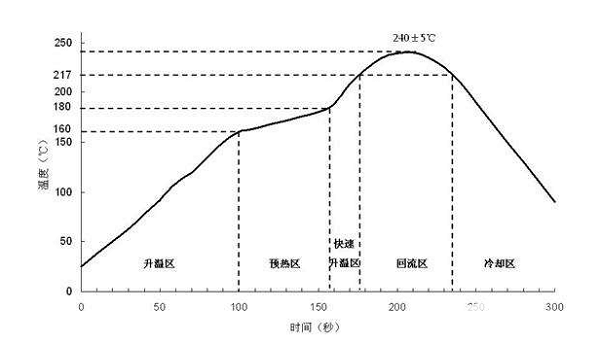

(1)适用于简单的PCBA产品的三角形温度曲线

对于简单产品,由于PCB相对容易加热、元件与印制板的温度比较接近,PCB表面温度差较小,因此可以使用三角形温度曲线。

当锡滑有适当配方时,三角形温度曲线将得到更光亮的焊点。但助焊剂活化时间和温度必须

适应无铅焊膏的较高熔化温度。三角形曲线的升温速度是整体控制的,一般为1-1.5℃s,与传统的升温-保温一峰值曲线比较,能量成本较低。一般不推荐这种曲线。

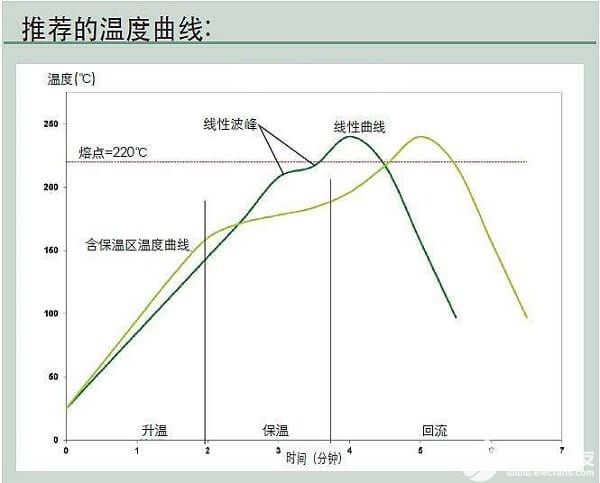

(2)推荐的升温一保温一峰值温度曲线

升温-保温一峰值温度曲线又称帐蓬形曲线。图中是推荐的升温一保温一峰值温度曲线(与图1相同),其中曲线1是Sn37Pb焊的温度曲线,曲线2是无铅Sn-Ag-Cu焊膏的温度曲线。从图中看出,元件和传统FR4印制板的极限温度为245℃,无铅焊接的工艺窗口比Sn-37Pb

窄得多。因此无铅焊接更需要通过缓慢升温、充分预热PCB、降低PCB表面温差△,使PCB表面温度均匀,从而实现较低的峰值温度(235~245℃),避免损坏元器件和FR-4基材PCB。升温一保温-峰值温度曲线的要求如下。

1、升温速度应限制到0.5~1℃/s或4℃/s以下,取决于锡膏和元件。

2、锡膏中助焊剂成分的配方应该符合曲线,保温温度过高会损坏锡膏的性能。

3、第二个温度上升斜率在峰值区入口,典型的斜率为3℃/s液相线以上时间要求50~60s,峰值温度235~245℃。

4、冷却区,为了防止焊点结晶颗粒长大,防止产生偏析,要求焊点快速降温,但还应特别注意减小应力。例如,陶瓷片状电容的最大冷却速度为-2~-4℃/s。

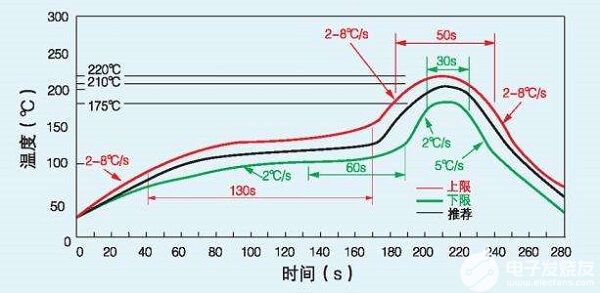

(3)低峰值温度曲线

所低峰值温度曲线,就是首先加过缓慢升温和充分预热,降低PCB表面温差在回流区,大元件和大热容量位置一般都滞后小元件到达峰值温度。、图3是低峰值温度(230-240℃)曲线示意图。图中,实线为小元件的温度曲线,虚线为大元件的温度曲线。当小元件到达峰值温度时保持低峰值温度、较宽峰值时间,让小元件等候大元件;等大元件也到达峰值温度并保持几秒钟,然后再降温。通过这种措施可防损坏元器件。

低峰值温度(230~240℃)接近Sn-37Pb的峰值温度,因此损坏器件风险小,能耗少;但对PCB的布局、热设计、再流焊接工艺曲线的调整、工艺控制,以及对设备横向温度均匀性等要求比较高。低峰值温度曲线不是对所有产品都适用,实际生产中一定要根据PCB、元器件、焊膏等的具体情况设置温度曲线,复杂的板可能需要260℃。

通过焊接理论学习可以看山出,焊接过程中涉及润湿、黏度、毛细管现象、热传导、扩散、溶解等物理反应,助焊剂分解、氧化、还原等化学反应,还涉及治金学、合金层、金相、老化等,是很复杂的过程。在SMT贴片工艺中,必须运用焊接理论正确设置再流焊温度曲线。PCBA制造中同时还要掌握正确的工艺方法,并通过工艺控制,尽最使SMT实现通过印刷焊膏、贴装元器件、最后从再流焊炉出来的SMA合格率实现零(无)缺陷或接近零缺陷的再流焊接质量,同时还要求所有的焊点达到一定的机械强度,只有这样的产品才能实现高质量、高可靠性。

fqj

-

SMT焊接温度曲线智能仿真系统的功能介绍和演示2024-03-23 1455

-

升温-保温-回流过程和RTS温度曲线讲解2023-12-15 5055

-

理解锡膏的回流过程 怎样设定锡膏回流温度曲线2023-12-08 3987

-

深度解析SMT回流焊如何正确设定有铅和无铅温度曲线2023-03-28 30367

-

波峰焊焊接温度曲线设置要求2022-06-17 6661

-

PCBA生产过程中DFM的作用分析2021-03-18 5160

-

理想无铅回流焊温度曲线的组成和变化情况分析2020-07-08 11684

-

针对热风回流焊温度曲线的区域进行讲解2020-03-31 4353

-

测量回流焊温度曲线的技巧2019-09-17 3346

-

元件移除和重新贴装温度曲线设置2018-11-22 2209

-

经典PCB温度曲线系统元件的组成2018-09-13 1193

-

回流焊工作原理和温度曲线分析2017-12-20 28388

-

回流焊的温度曲线测试指导2012-11-07 5562

-

经典PCB温度曲线系统元件2010-09-23 1183

全部0条评论

快来发表一下你的评论吧 !