关于PCBA焊接冷却的过程分析

今日头条

描述

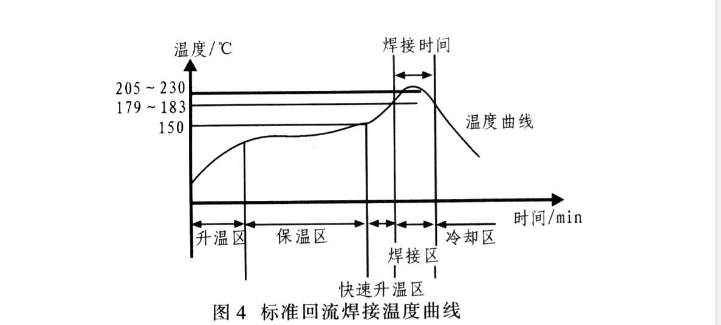

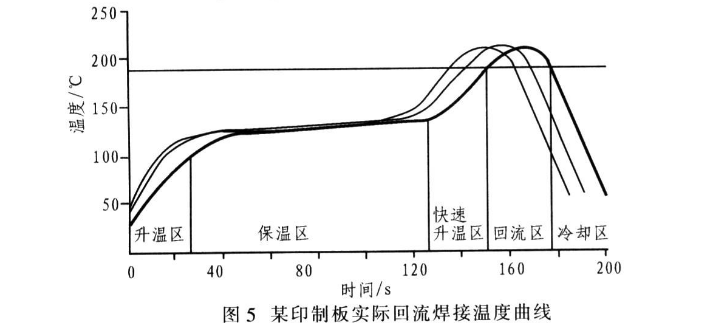

①PCBA焊接从峰值温度至凝固点。

此区域是液相区,过慢的冷却速度相当于增加液相线以上的时间,不仅会使IMC迅速增厚,还会响焊点微结构的形成,对焊点质量的影响很大,例如,无铅Sn-Ag-Cu料和浸Sn或 Cu /OSP镀层的PCB焊盘焊接时,较慢的冷却率会增加 Ag3sn和 Cu6Sn5的形成;Sn-Ag-Cu焊料与ENIG焊盘,会增加NiSn4的形成。较快的冷却率有利于降低IMC的形成速率。

在凝固点附近(220~200℃之间)快速冷却有利于非共晶系无铅钎料在凝固过程中减少塑性时间范围,如Sn-Ag-Cu焊料的熔点范围在20-216℃之间,塑性时间范围短,快速冷却凝固有利于形成细微的结晶颗粒,形成最致密的结构,有利于提高SMT焊点强度。缩短PCB组装板处在高温下的时间也有利于减少对热敏元器件的伤害。

有研究对各种冷却斜率做了一系列工艺实验,其中一个实验是这样的;将一种特定的组装板,分为两组、采用两种不同的冷却速率进行再流焊。这两组前两个温区的升温速率和预热时间完全相同,只是在液相区采用两种截然不同的冷却速率,第一组采用慢速冷却速率,第二组采用快速冷却速率,然后进行比较。

从表中可以看出,在液相区,快速冷却能够缩短液相时间、减小PCB表面最大与最小元件的温差(△T),还能遏制IMC的生长速度。

关于液相区快速冷却速率能够减小PCB表面最大与最小元件△ア的理论解释如下:采用快速冷却速率,热能被驱散到炉子中,而很少留在组装板中,这就使组装板能够快速冷却,同时没有内部热能线留在板中的现象发生而对于慢速冷却速率,组装板内部残留热能会释放到环境中,快速冷却速率比较,会使组装板与看似冷却的元器件继续保持一段高温的时间。虽然在两条曲线之间的△T只有1℃左右。但是对于要求苛刻的PCBA无铅工艺窗口也还是有一定影响的。

另外,也要看到快速冷却会增加焊点的内应力,可能会造成SMT贴片焊点裂纹和元件开裂。因为焊接过程中,特别是在焊点凝固过程中,由于各种材料(不同的焊料、PCB材料、Cu、Ni、Fe-Ni合金)的热膨胀系数(CTE)或热性能的差异很大,如Sn-Ag-Cu的CTE为15.5~17.1x10的负六次方/℃,Sn-Pb的CTE为21ppm/℃,陶瓷的CTE为5ppm/℃,PCB材料FR-4水平方向的CTE为11~15*10的负六次方/℃、垂直方向的CTE为60~80ppm/℃,环氧树脂的CTE也是60~80ppm/℃。因此,在焊点凝固时由于相关材料的开裂,PCB金属化孔内镀层断裂等焊接缺陷。Sn-Ag-Cu合金从峰值温度至凝固点(245~217℃)的降温速率一般控制在-2~-6℃/s。

②从焊料合金的固相线(凝固点)下方附近至100℃。

从焊料合金的固相线(凝固点Sn-Ag-Cu合金为216℃)至100℃的时间过长,一方面也会增加IMC的厚度,另一方面对于一些存在低熔点金属元素的界面(如有焊端含Bi镀层的无铅元件),可能会由于枝状结晶的形成而发生偏析现象,容易造成焊点剥离缺陷。为了避免枝状结晶的形成应加速冷却,从216~100℃的降温速率一般控制在-2~-4℃/s。

③100℃至再流焊炉出口。

主要考虑保护操作人员,一般要求出口处温度低于60℃。不同的炉子出口温度不一样,冷却速率高和冷却区长的设备,出口温度低一些。另外,理论界研究认为,无铅焊点在老化过程中,IMC的厚度还会增长。因此,从100℃至再流焊炉出口,时间过长也会微量增长IMC的厚度。

总之,冷却速率对PCBA焊接质量的影响是很大的,由于焊点内部的微观结构及对焊点、元件、印制板内部的缺陷从外观检测无法检测到。这将影响电子产品的长期可靠性。因此。有一个受控制的冷却过程非常重要。尤其对于非晶系无铅钎料,更要严格控制冷却速度。

fqj

-

什么是波峰焊,如何使PCBA组装自动焊接2024-03-05 6555

-

PCB/PCBA失效分析2020-02-25 3972

-

PCBA加工过程中常用的焊接类型简析2023-04-11 1378

-

PCBA焊接气孔的产生_如何改善PCBA焊接气孔问题2019-10-01 3563

-

PCBA加工焊接的不良现象有哪些?原因分析2019-10-09 10855

-

PCBA常见的焊接缺陷、外观特点、危害、原因分析2020-06-09 5686

-

PCBA焊接前的准备工作2021-04-25 1783

-

如何预防PCBA加工焊接产生气孔2021-08-27 1427

-

PCBA焊接加工对PCB板的要求有什么2021-10-13 7187

-

PCBA上的CPU与Flas器件焊接质量分析2021-10-20 3280

-

PCBA加工过程中常用焊接类型2022-12-09 2655

-

PCBA焊接润湿不良分析2023-05-23 1942

-

PCBA手工焊接的注意事项2023-12-22 1643

-

PCBA加工中常见的两种焊接方式详解2024-06-14 1375

-

PCBA焊接疑难解析:克服常见问题的有效策略2024-10-11 1058

全部0条评论

快来发表一下你的评论吧 !