铣削花键与滚花键加工中的工艺要求与夹具改进解决方法

工业控制

描述

花键轴是机械传动的一种,用来传递机械扭矩,通过键槽的齿合保持跟轴的同步旋转。由于花键轴的加工技术要求比较高,所以制造工艺比较复杂。常用的有滚切、铣削和磨削等加工方法。下文针对铣削花键与滚花键加工中的工艺要求,提供夹具设计以及改进的思路。

Part.1 铣削花键轴夹具设计

1、方案的确定

轴类零件在精加工时宜采用两中心孔定位,既符合基准重合原则又方便安装符合基准统一原则。采用一顶芯轴和后顶座两顶芯式定位,限制5个自由度,并配以一弹簧加紧片加紧,以及一分度装置和夹具体支撑。夹具体和机床的连接同样设计为T型槽的连接。

2、定位基准的选择

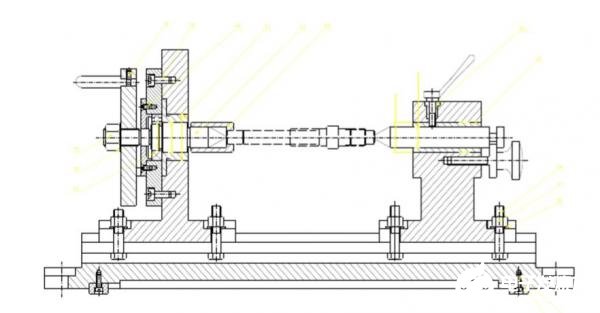

在轴的加工中,零件各外圆表面,锥孔、螺纹表面的同轴度,端面对旋转轴线的垂直度是其相互位置精度的主要项目,这些表面的设计基准一般都是轴的中心线。所以选择以传动轴两端面的中心孔为定位基准,采用两顶尖定位装夹的方式来设计夹具,如下图1所示。

图1 夹具机构简图

其中,夹具体和机床采用定位键定位的方式,即在夹具体底部安装两个定位键,这样保证了工件在机床上的精确定位,减少偶然误差。

3、夹具零件的设计

3.1夹具体底座的设计

夹具体底座通常采用铸造的方式,另外,由于夹具的前后两顶尖的底座与夹具体底座的连接同样采用的是螺栓连接,为保证顶尖中心线与夹具体之间的定位精度,两者之间的定位方式采用导轨定位的方式,即,在夹具体底座上加工出一导轨,方便两顶尖与夹具体底座的精确定位。

3.2两顶尖支撑架的设计

两顶尖的支撑架是连接两顶尖与夹具体的,两顶尖底座的三维效果图如图2、图3。

图2 前顶尖底座

图3 后顶尖底座

3.3分度装置的设计

此夹具为花键的铣削的专用夹具,需要一回转式的分度装置,回转式的分度装置选择于《现代机床夹具设计手册》,由夹具结构简图中看出分度装置的的具体结构。

3.4夹紧机构的设计

由于此花键的铣削力比较小,夹紧机构采用的是弹簧片加紧方式夹紧,使夹紧力满足切削的要求。图4为最后的夹具装配体图。

图4 夹具三维装配图

Part.2 薄壁细长外花键轴加工夹具改进

薄壁细长花键轴的加工是一项工艺难题,加工工艺流程的优劣直接影响着零件加工质量。传统的加工工艺流程为备料→数车→深孔钻→研内孔→外磨→车环槽→研顶尖→滚花键→热处理→磁粉探伤→检验。如此将外花键安排在热处理前加工,热处理后往往出现变形现象,无法保证零件精度。

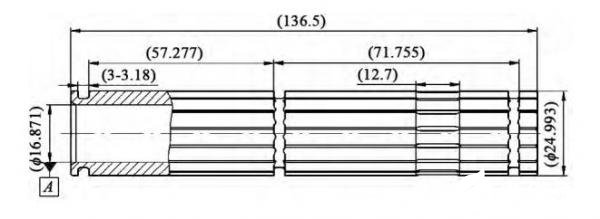

通过对零件(如图5)的特性和加工难点进行分析,我们对加工工艺进行优化和改进,同时对滚齿夹具的设计应用一种过定位的设计思想,以增加夹具的刚度和定位精度。

图5 零件简图

1、加工零件难点分析

(1)外圆的3处环槽结构使零件最薄处壁厚仅为1.7mm,降低了整体刚度,且加工过程中容易出现振刀、让刀现象,使加工精度及表面粗糙度难以保证。

(2)滚花键加工找正困难。使用传统定位方式压紧后零件变形较大,平均每件找正时间约为30min。为防止零件从夹具上拆下后产生严重变形,采用低进给速度进行切削,造成生产效率低。

2、改进工艺流程

改进后加工流程为:备料→热处理→数车→深孔钻→研内孔→外磨→研顶尖→滚花键→车环槽→磁粉探伤→检验。

3、滚花键夹具的改进

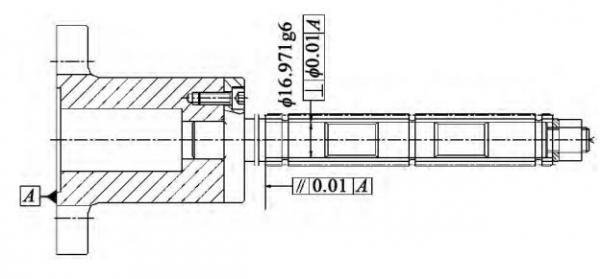

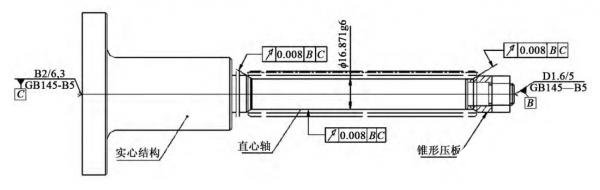

改进工艺流程的核心思想是在淬硬状态下完成零件的机械加工,这就需要夹具设计满足工件定位的稳定、可靠,要有足够的承载力或夹紧力,并做到装夹快速、便捷。改进前与改进后的夹具如下图所示。

图6 改进前夹具图

图7 改进后夹具图

3.1夹具具体改进措施

(1)优化夹具整体刚度。改进前,夹具结构为分体式,定位轴和底座分别加工后再配装并由螺栓紧固,定位精度和整体刚度都难以保证;改进后,夹具由整根棒料进行加工,在满足机床走刀中心高的前提下尽量降低夹具总高,避免了因夹具悬伸过长而出现振刀、让刀等现象。

(2)改良定位心轴。改进前,夹具依靠分段式心轴、轴端台阶面定位,螺母垫圈压紧,3处定位面的误差累积经长度方向放大,导致零件找正困难;改进后,夹具改用整体式直心轴,调整与零件配合间隙,将两端平面改为锥面,以过定位方式装夹零件,降低了找正难度,使零件在滚花键过程中相对夹具更加稳定。

(3)调整压紧方式。改进前,夹具靠旋紧螺母带动垫圈压紧,由于制造精度低、压紧力不均匀,导致压紧后零件发生挠曲变形;改进后,夹具改用螺母带动锥套压紧——锥套与定位心轴无间隙滑配。经验证,压紧后零件齿坯外圆全跳动≤0.015mm,有效保证了压紧力的均匀性。

小结

通过优化加工工艺方案,改良了夹具结构和定位方式,更新了传统的工艺设计和夹具设计理念,解决了薄壁细长外花键轴加工质量差、生产效率低的难题。经过实际应用,使得该零件加工时间大幅降低,单件找正时间也由30min降至约15min,取得了明显的经济效益,为类似零件的加工提供了理论及实践基础。

责任编辑:gt

-

滚珠花键的品牌有哪些?2021-11-17 2421

-

旋转花键的精度等级2023-12-23 1412

-

如何优化旋转花键的装配方式2023-12-29 1381

-

旋转花键的调整方法2024-01-08 1039

-

旋转花键的常见问题有哪些?2024-01-10 976

-

旋转花键卡滞的话怎么解决?2024-01-13 1050

-

旋转花键磨损对机械设备有什么影响?2024-01-26 1082

-

旋转花键的制造工艺2024-03-16 1091

-

旋转花键有哪些优缺点?2024-04-06 1060

-

滚珠花键助力生产加工精准化!2024-09-06 738

-

旋转花键VS传统花键:传动效率的革新2024-12-17 805

-

滚珠花键的保养与维护方法2024-12-21 776

-

滚珠花键在使用时需注意什么?2025-02-21 632

-

旋转花键在机械加工中心ATC装置中有什么优势?2025-07-31 482

-

滚珠花键在汽车制造中有哪些高要求?2025-08-02 408

全部0条评论

快来发表一下你的评论吧 !