铝塑膜分层问题是锂电池模组失效的主要原因?

电子说

描述

夏文进认为,软包电池市场空间想要实现向上突围,必须解决铝塑膜性能、安全技术、成本和供应链的瓶颈。这就倒逼铝塑膜企业要打破传统铝塑膜的技术界限,并从技术端、原材料端、设备端实现全面国产化。

由于全球疫情影响,国外产能、物流及进口等受到限制,铝塑膜供应链加速向国内转移。国产铝塑膜凭借本土化优势及长期的技术积累,正在从低端消费类电池向中高端电池市场渗透。

“市场格局在变,但终端对于铝塑膜的高技术要求并没有变。”锂盾材料总经理夏文进表示,作为软包电池的关键封装材料,消费类领域的使用寿命一般要求在5年以上,动力及储能领域使用寿命一般要求20年以上。

因此,铝塑膜必须具有可靠的安全性、绝缘性、阻隔性和耐腐蚀性能。然而众多研究表明,铝塑膜分层问题是锂电池模组失效的主要原因。

高工锂电了解到,传统的铝塑膜为层状结构(一般为三到四层),可以根据界面使用胶黏剂不同而大致分为干法和热法两种类型,其结构一般为PA/AL/CPP和 PET/PA/AL/CPP两种,每层用胶粘剂粘合。

然而,多层复合型铝塑膜在应用中最致命的弱点就是分层问题,即CPP与CPP之间、CPP与AL层之间、PA与AL层之间的剥离以及铝塑膜与极耳层之间的分离。

夏文进认为,软包电池市场空间想要实现向上突围,必须解决铝塑膜性能、安全技术、成本和供应链的瓶颈。这就倒逼铝塑膜企业要打破传统铝塑膜的技术界限,并从技术端、原材料端、设备端实现全面国产化。

基于此,在夏文进的带领下,锂盾材料以反应性多爪硅烷功能材料为主要界面材料,辅以等离子体表面接枝技术、流延切线涂覆技术和微波锚固技术,研发出了一种新型的非极性一体化软包电池铝塑膜——微波锚固一体化铝塑膜。

“锂盾材料自主研发的微波锚固一体化铝塑膜,完全整合了膜层和铝层,使之不再有分界面,从而大大降低了铝塑膜在应用中出现自身分层(层间剥离)的几率。”夏文进表示。

等离子体表面接枝技术的应用,不仅可以显著改进有机膜层(膜胶整合层)与基材之间的界面情况,增加它们之间的相容性,使有机整合层与无机铝基材的结合更趋完美、粘接更为牢固,而且还能赋予铝塑膜特殊的应用性能,使铝塑膜在电解液环境充放电下具有长期的绝佳粘接和绝缘特性。

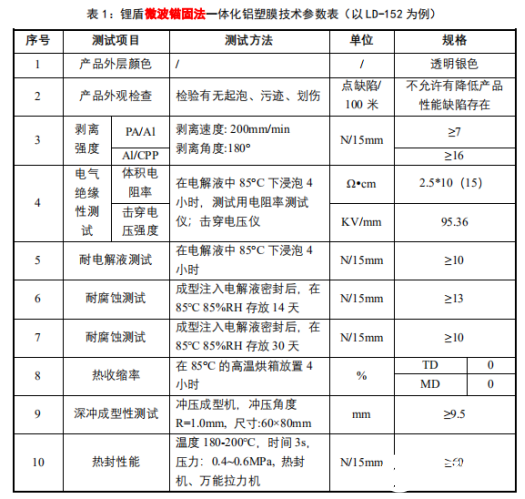

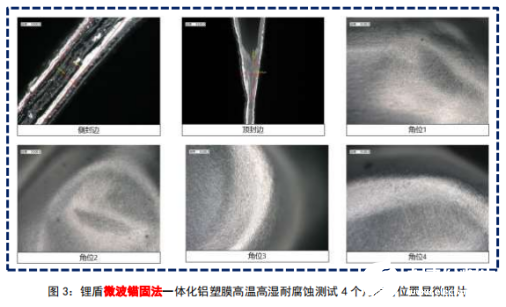

各项测试数据表明,锂盾材料微波锚固一体化铝塑膜具有优异的耐腐蚀性、电气绝缘性能和力学性能。

同时,在高温高湿耐腐蚀试验4个月后,微波锚固一体化铝塑膜的侧封、顶封、四角位置结构完整,均未出现 CPP/AL 分层、变色、腐蚀等缺陷情况。

夏文进进一步指出,该产品在与日韩进口做对比时,在热封强度、最大冷冲压成型性和长期耐腐蚀测试等方面同样展现了明显的优势,打破了日韩技术壁垒,提升了国产铝塑膜的安全系数。

以下为锂盾材料微波锚固一体化铝塑膜与进口同类产品的对比测试结果:

测试结果充分说明,微波锚固一体化铝塑膜层与层之间以及CPP与CPP之间的粘合具有长期性和稳定性。这些优异的性能来源于铝塑膜特有的界面特性和层间紧密的整合结构,非极性的表面再加上微波共价键改性赋予了 AL 层与 CPP、PA 膜层的持久粘合性。

“从材料、技术到设备,锂盾走的是一条完全国产化的路线,并拥有完整的自主知识产权。”夏文进强调,国产铝塑膜技术崛起,必须要完全打破日韩的技术壁垒。

“真正意义上的国产铝塑膜,不应该只是简单的材料与产地替代,而应该是技术、产业链升级的革命。”

目前,锂盾材料的微波锚固一体化铝塑膜已经获得国内多家知名锂电池厂家的测试认可。

根据发展规划,苏州锂盾将利用后疫情时期的建材成本优势继续基础设施投入建设,在现有产能基础上再扩建2条线,预计6月份投产,新增产能1000万平方米。

浙江锂盾项目一期已于去年12月31日启动,新建4条生产线及相关配套设施,新增产能2000万平方米,计划今年8月份建成投产。

可以预见的是,技术突破、市场口碑与产能释放,将帮助苏州锂盾打开更广阔的发展空间。

6月10-11日,第十三届高工锂电产业峰会将在深圳机场凯悦酒店举行,本届峰会由利元亨冠名,主题为“市场分野与产业裂变”, 来自电池、材料、设备、BMS等产业链各个环节的超600位企业高层将共同将就2020年动力电池产业趋势与变革进行深度探讨。

届时,锂盾材料总经理夏文进将同与会人员共话国产铝塑膜的市场趋势、需求变革,分享企业的技术升级与思维策略。

责任编辑:pj

-

锂电池失效原因及解决方法2023-12-08 4467

-

锂电池的特点 锂电池有哪些风险?锂离子电池的主要安全问题是什么?2023-11-10 3296

-

技术前沿:电池铝塑膜2023-05-24 10056

-

回收锂电池,回收动力电池,回收软包电池,回收动力电池模组,回收圆柱电池,锂电池回收,圆柱电池回收2022-02-23 23833

-

本公司大量回收汽车退役底盘电池包,电动车锂电池,库存B品锂电池,新能源汽车锂电池时空模组电池包2021-12-26 1722

-

回收锂电池 回收锂电池模组 回收软包锂电池回收 回收圆柱锂电池 回收动力锂电池回收2021-10-30 1568

-

回收电芯,回收库存电芯,回收电池,回收动力电池,锂电池回收 锂电池模组回,收库存锂电池回收2021-08-20 1743

-

Gocator三维智能传感器在锂电池缺陷检测的应用有哪些2020-07-31 3135

-

软包锂电池的主要优势2019-06-13 8409

-

软包电池是动力电池发展的方向 动力锂电池铝塑膜国产化将加速软包电池发展2019-01-10 1342

-

锂电池铝塑膜及其冲压成型工艺2018-06-08 12853

全部0条评论

快来发表一下你的评论吧 !