TFT-LCD是将微电子技术与液晶显示器技术巧妙结合的一种技术

电子说

描述

1 引言

薄膜晶体管(Thin Film Transistor, TFT)液晶显示技术最早出现于20世纪60年代,经过30余年的发展,逐步取代CRT(Cathode Ray Tube)显示,并形成大规模生产。虽然之后出现了OLED(Organic Light Emitting Diode)显示、QLED(Quantum Dot Light Emitting Diodes)显示及Micro-LED(Micro-Light Emitting Diode)显示等多种显示技术,TFT-LCD(Thin Film Transistor Liquid Crystal Display)显示技术仍为显示技术的基石。TFT-LCD结构包括TFT基板、彩色滤光片基板、液晶层、配向膜、偏光片与背光模组。显示过程如下:背光模组发出光线,光线先后通过偏光片、液晶层、彩色滤光片单元,通过TFT控制液晶偏转实现显示。TFT-LCD由于使用了偏光片、彩色滤光片等光损耗单元,其光利用率极低,约为8 %。近些年来,由于显示市场的激烈竞争,TFT-LCD的市场受到了极大的挤压,然而由于工艺成熟度高,TFT-LCD具有其他显示结构所不具备的成本优势。OLED与QLED虽为自发光显示,但是由于材料稳定性与发光强度较难平衡,因而有其局限性。MicroLED亦为自发光显示,具有低功耗、高亮度及高色彩饱和度等优点,但由于其转印技术不成熟,全彩化实现等方面还存在诸多技术瓶颈,因而并未实现产业化应用。

微机电系统(Micro-electro-mechanical Systems, MEMS)是一种集成机械和电学元素实现特定功能的系统,被广泛应用于日常的传感、制动器及电子等微结构中。MEMS由静止单元和可移动单元组成,具体包括道、孔、悬臂、膜、腔以及其他结构。电源或电极用来提供电压和电荷至可移动单元和静止单元。若正电荷积累在可移动单元,负电荷积累在静止部分,就会产生一个相互吸引的静电力。静电力会使可移动单元移动到静止部分。当静电力比回复力大时,部件保持闭合;当电压被除去,根据不同的设计,可移动单元保持或回到初始状态。

MEMS技术广泛应用于显示器件。主流的基于MEMS辅助的显示技术包括干涉调制显示(Interferometric Modulator Display, IMOD)技术、时分复用光学开关显示(TMOS, Time Multi-plexed Optical Shutte Display)技术及光学微开关显示(DMS, Digital Micro Shutter Display)技术。本文对MEMS与TFT-LCD加工工艺进行了系统介绍,分析了3种主流的基于MEMS辅助的显示模式,讨论了近些年将低成本TFT-LCD工艺应用于基于MEMS辅助的显示技术所做的一些工作及研究进展。

2 MEMS工艺与TFT-LCD工艺

MEMS加工工艺目前主要有体硅微机械加工工艺、表面微机械加工工艺和非硅工艺3种。

体硅微机械加工工艺通过双面光刻、腐蚀及键合的方法对硅衬底进行加工,形成三维立体微结构。在体硅微机械加工工艺中,由于需要双面光刻机,因此需要在硅片正反面制作有精确位置要求的图形。常用于针对几十或几百微米的硅片,制作大的深宽比。深硅刻蚀是体硅微机械加工技术的核心,利用刻蚀剂对硅的晶向依赖性,即其在不同晶面具有不同的腐蚀速率,从而刻蚀出具有高深宽比的凹槽。

表面微机械加工工艺,通过在硅片表面形成牺牲层并对其进行腐蚀,形成各种表面微结构。由于其微加工过程都是针对腐蚀硅片表面的薄膜上的牺牲层进行的,因而又称为牺牲层腐蚀技术。表面牺牲层技术是表面微机械技术的核心工艺,其关键在于牺牲层和腐蚀液材料的选择,需要腐蚀液在腐蚀牺牲层的同时几乎不腐蚀上面结构层和下面衬底。由于精度控制要求较高,因而通过精确控制膜厚,可以形成几微米的结构图形。

非硅工艺则是通过光刻、电铸和注塑工艺,形成较大深宽比(可达200)的微结构,又称为LIGA(即德文Lithographie(光刻)、Galanoformung(电铸)与Abformung(注塑))。由于要制作深度较大的微型器件,需要穿透力较强的X-Ray进行照射。而由于X-Ray深度光刻成本较高,无法进行大批量生产,因此目前LIGA技术的产业化需要通过电铸制模来实现。

TFT-LCD是将微电子技术与液晶显示器技术巧妙结合的一种技术。将在硅基上进行的微电子精细加工的技术移植到大面积玻璃上,并将该阵列基板与带有彩色滤色膜的基板对盒,最后经偏光片贴覆等过程,形成显示器件。TFT-LCD的制造工艺包括以下4部分:(1)在玻璃基板上形成TFT阵列;(2)在彩色滤光片基板上形成彩色滤光图案;(3)基板对盒;(4)安装外围电路、组装背光源。其中TFT阵列基板最为常用的为非晶硅TFT,其主要利用的是金属和非金属薄膜工艺,经掩膜版曝光、显影、干法刻蚀及剥离步骤后形成所需布线图案。

在3种MEMS加工工艺中,由于体硅微机械加工工艺需要双面光刻机及键合技术等,LIGA工艺需要X-Ray曝光机,因而不能与TFT-LCD工艺兼容。而表面微机械加工工艺简单,易于与TFT-LCD工艺兼容,因而得到广泛应用。本文所介绍的基于MEMS辅助的显示工艺,皆以表面微机械加工工艺为基础。

3 干涉调制显示

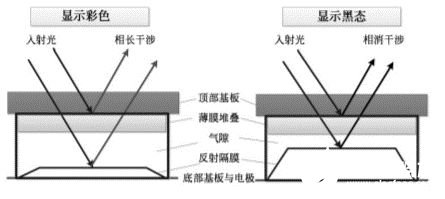

干涉调制显示(IMOD)是由Iridigm DisplayCorporation(之后并入Qualcomm公司)提出后而为大家所熟知的一种显示技术,即Mirasol显示。IMOD的关键结构是可以调节的光学微腔,类似于法布里-珀罗标准具,由独立的金属反光膜与薄膜堆叠形成的半透半反膜形成一个微小的平行反射镜。其中,金属反射膜位于下部,是可变形的。在两层薄膜间施加电压,可使下部金属反射层隆起,进而改变两层薄膜间隙。如图1所示,当环境光入射到微结构中,光线会受到底部金属反射膜及上层薄膜堆叠的半透半反膜的反射。根据需要的波长选择两层薄膜间隙的高度,对于特定的波长,底层金属反光膜反射的光线与上层堆叠结构反射的光线存在微小相移动。根据相位差的不同,某些波长将发生相长干涉,另一些发生相消干涉。通过增强的干涉,人眼会接收到特定波长的一种颜色,包括红色、绿色和蓝色。而相消干涉会导致一个黑态,产生黑色。按照这种方式,通过施加驱动电压可以选择性地控制显示的颜色。

图1 IMOD显示器件结构和工作原理

IMOD显示像素的设计基于以下原则:(1)根据薄膜干涉调制原理,利用环境光产生颜色;(2)利用微腔MEMS的开关结构,改变像素的状态(R/G/B/黑态)。由于反射光从环境光源回收,且低电压MEMS像素开关意味着显示阵列寻址时是低功耗的,因此与目前主流的显示技术相比,IMOD显示具有低功耗的特性。与常规的反射显示相比,干涉调制的环境光会造成一个显著的视觉体验,因此,显示技术的图像质量,如对比度、色域更佳且没有衰减。

为了将IMOD进行大规模制造,在TFT-LCD工厂进行IMOD材料和工艺的匹配。主要包括如下关键步骤:像素阵列制作、显示面板制作和组装。

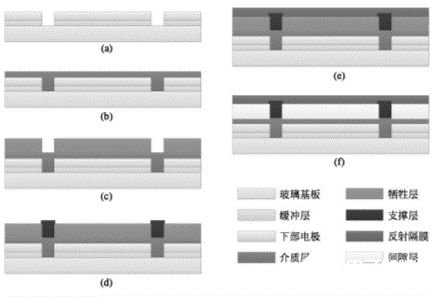

IMOD的像素制作,大部分基于普通TFT实验室的整体工艺步骤,包括等离子增强化学气相沉积(PECVD)和磁控溅射沉积,光刻图案化,干法和湿法刻蚀,但是仍需额外使用表面微处理工艺。MEMS工艺过程包括形成空气间隙和沉积一个牺牲层,并通过适当的掩膜版进行图案化,刻蚀并剥离,完成制作。IMOD器件的简单工艺制作流程见图2。与标准的TFT阵列工艺类似,工艺过程需要大量额外的控制和优化,以保证IMOD器件满足所需的操作和可靠规格。

图2 IMOD器件TFT-LCD兼容的背板工艺制作流程。(a)图案化后的缓冲层和下部电极层;(b)沉积介质层;(c)图案化后的牺牲层;(d)图案化后的支撑层;(e)沉积反射隔膜层;(f)剥离牺牲层。

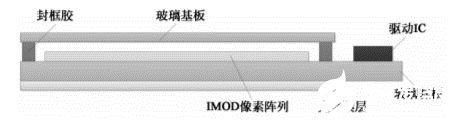

在显示面板制作与显示模组组装工艺过程中,通常将阵列玻璃和一个盖板玻璃封装在一起,以保护MEMS器件不受物理损坏或环境污染(图3)。典型的IMOD封装溶液,可借鉴使用目前TFT工业的封框胶,封装工艺在近大气压力条件下进行。需要注意的是,为了防止水分进入,需要额外引入一种具有吸水功能的膜层,以提高显示面板的寿命。IMOD的固有显示模式,减少了传统显示部件(偏光片和彩膜)的使用,同时也减小了显示模组构架的复杂性。

图3 IMOD器件TFT-LCD兼容的模组封装结构

4 数字微开关

数字微开关显示(Digital Micro Shutter Dis-play, DMS)是一种新型的基于MEMS辅助的显示技术,通过将DMS制作在TFT背板上,作为光调制器控制光开关状态。典型的DMS结构由开关、悬臂梁和电极构成,通过静电力驱动实现开或关的状态,并控制开关的水平移动。图4是DMS显示器件典型的光学结构,从顶部至底部分别为TFT背板、MEMS膜层、开口挡板和背光单元,在开口挡板和TFT背板上刻蚀出沟槽。DMS开关作为光阀,控制光是否穿透。

图4 DMS显示器件的典型的光学结构

DMS系统的主要功耗优势在于其可以利用更多的背光。在TFT-LCD中,由于偏光片和彩色滤光片的使用,光学叠加光转向损耗及像素开口率损耗,导致LCD背光的利用率小于8 %,这对于功耗是一个很大的损失,尤其是在高亮环境中。DMS技术使用反光背光系统,取消了高光损失膜层,如偏光片、彩色滤光片、液晶及ITO膜层,可以允许50 %~80 %的光透射到人眼,因此,背光的利用是非常有效的。

由于电子微开关的开关速度比液晶快很多,因此,使用场序彩色代替彩色滤光片的应用。通过使用RGB LED灯,快速产生时序彩色画面。通过颜色整合方式,可以看到全彩画面。此方法已应用于许多投影显示及基于TI微镜阵列的显示。LCD由于常规液晶材料响应时间太长,不能使用场序彩色;而DMS开关时间在100 μs左右,与透明液晶相比快得多,适合于场序彩色的使用。

为了获得更为丰富的色彩显示,每种颜色被划分为不同时间的切片帧,从最短的光照亮开始,在时间上以2倍的速度递增。每个像素通过控制每个像素开或关的持续时间来控制其所需亮度。与典型的液晶显示一样,一个完整的24位色的单帧以这种方式在1/60 s内完成,也可使用不同算法达到进一步节省功耗的效果。

与LCD相比,DMS显示由于使用时间场顺序颜色背光,不再需要彩色滤光片和偏光片,因此,背光的使用是非常有效的。若从开口挡板的反射表面得到循环光,效果更佳,开关速度约为100 μs。DMS显示具有高光效、宽色域、低功耗、高对比度和高速场序彩色驱动等优点。

当DMS显示大批量制作时,费用是首先需要考虑的因素。近年来,由于LCD市场的激烈竞争,TFT-LCD的成本受到了极大的挤压。为了保持生产成本,因地制宜,充分利用低成本的LCD制造业意义重大。基于此,DMS流程被设计为100 %使用LCD标准材料和加工设备。

与LCD显示类似,DMS显示同样需要一个背板二极管来寻址每个像素处于开或关的状态。为了与LCD工艺尽量兼容,使用标准的薄膜晶体管背板工艺。

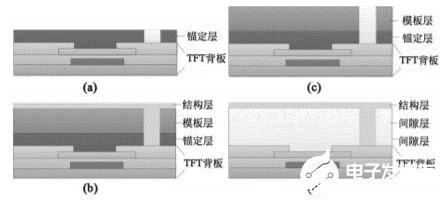

首先,使用双层牺牲材料,制作一个三维结构,包括开关、悬臂梁和驱动器,如图5(a)所示。TFT背板用牺牲层覆盖,然后被图案化制作通孔,其尺寸和形状与LCD-TFT中的孔洞支撑和孔洞类似。锚定孔在这一层被图案化,以提供与TFT背板的电接触与机械接触。之后,进入模板层工艺,如图5(b)所示。在此层进行DMS微弹簧和执行器的模板制作,类似于制造金属零件的塑料零件或砂型的注塑模具。模具层与锚层类似,均为一种牺牲材料的涂层,具有定义快门组件形状的特征。但是,模具层有一额外的限制,即图案化后必须有一个非常直的侧壁。这正如前所述,侧壁将允许形成侧壁梁。

图5 DMS器件TFT-LCD兼容的背板工艺制作流程。(a)开关,悬臂梁和驱动器的制作;(b)DMS微弹簧和执行器模板的制作;(c)光束层的制作;(d)移除牺牲层,完成制作。

将一个结构膜层沉积在两层牺牲层之上,进行光束层的制作,如图5(c)所示。要求对底层膜层进行水平和垂直表面的全覆盖。在此步骤中使用标准的LCD光刻胶工艺,以制作一个保护开关和锚区域的结构膜层。之后,使用具有各向异性的等离子进行干法刻蚀工艺,将结构膜从未被光束层光刻胶保护的水平表面移除,同时也在模具上留下结构膜的垂直图案,形成侧壁梁弹簧和传动装置。

在最后阶段,牺牲层被移除,开关可以实现移动,如图5(d)所示。钝化层介电材料用于DMS器件,以阻止任何电短路发生。之后完成DMS所有的组装步骤,即与LCD组装过程类似,覆盖玻璃板,贴附驱动芯片及连接器。

5 时分复用光学开关显示

时分复用光学开关显示(Time Multiplexed Optical Shutter, TMOS)是根据受抑全内反射(FTIR, Frustrated Total Internal Reflection)原理制作的显示系统,由Uni-Pixel显示公司发明。

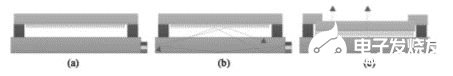

FTIR显示的基本原理是:光通过一种薄的平面透明波导从边缘注入,在波导内发生镜像反射。活性层与导光板之间靠粘合剂粘贴,会有轻微的分离。当活性层被压缩时,棱镜会接触到导光板。由于受抑实现全内反射效应,此时导光板内的光会从导光板逃脱,形成开态;若棱镜回到正常的位置,导光板再次捕获光,形成关态(图6)。

TMOS是一个创新的平板显示技术,与传统显示不同,其根据受抑全内反射原理制作而成,使用光开关,具有更大的开口和更快的响应速度。同时,时序生色也大大简化了TMOS显示结构。由于不需要使用彩色滤光片与偏光片,因此,可实现超高光效率,达LCD的10倍。

图6 不同状态下的TMOS像素。(a)像素关,背光关;(b)像素关,背光开;(c)像素开,背光开。

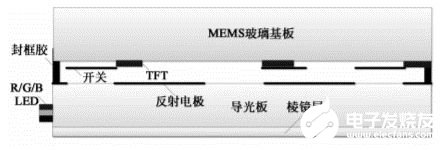

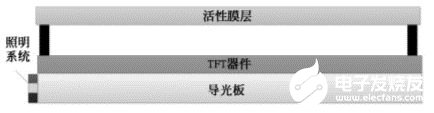

TMOS显示由照明系统、导光板TFT像素驱动电路与活性层4部分组成(图7)。TMOS结构使用RGB LED等作为光源,并使用合适的粘附手段保证照明系统与导光板的匹配性,阻挡漏光,重新定向杂散光线进入系统。而导光板作为系统中的核心光源透过介质,常使用标准的TFT-LCD玻璃基板进行制作。

图7 TMOS显示器件组成结构

TMOS单个像素的驱动使用可变的电容结构来控制。电容由两个互相平行的导电电极组成,两电极由亚微米的空隙分开。当电容之间产生电压差时,库伦力将两个导电平行板拉到一起。在TMOS显示结构中,一个电容器平面电极设置在导光片上,另外一个电极则设置在活性层之上或之内。导光板上的平板电极每个像素是分离的,且每个像素被一个或多个TFT控制;而活性层上的导电电极则是一个薄的连续网络,也就是说,导电膜层延伸整个薄膜表面。最后,通过控制每个像素的充电和放电,提供控制吸引力,通过活性层的局部变形,激活每个单独的像素。在最初的原型器件中,使用“直接驱动”方法,即TFT驱动控制像素。而在“简单矩阵”模式中,通过导光板和活性层上的行条纹交叉点,确定提供延迟控制光快门电容的点像素功能。

TMOS的核心元素是活性层,包括一个载体膜层(设置于其上的光学微结构)和制作在光学微镜上面或中间的连续的导体层。光学微结构的尺寸、几何形状和光学特性,控制着显示系统的光输出特性。活性层是一个聚合物载体膜层,具有光学微结构,使用涂层导体浮雕涂覆于表面。光学微结构使用UV浮雕制作。决定显示特性的材料特性的是载体膜层的机械特性,光学微结构材料的光学特性和光学微结构的光耦合效率。

TMOS的驱动控制电路系统采用时序驱动控制。TMOS显示作为像素的一系列的光开关,控制着每个像素开和关,并根据特定的时间来发光。每个像素处理所有的色彩,而不再需要RGB亚像素。与其他技术需要模拟设置以控制光调制不同,TMOS使用开关时序,通过脉冲宽度调制的方式产生灰度。

TMOS技术与TFT-LCD工艺兼容,可以以更低成本替代传统TFT-LCD。通过对TMOS面板进行匹配设计,经过TFT-LCD面板厂商授权,可以使用现有的LCD厂的TFT-LCD设备进行TMOS面板的制作。

TMOS显示的结构需要克服两个关键挑战,需要在批量生产过程中进一步优化:足够低的像素驱动电压和适当的粘附度。薄膜上的导体与TFT玻璃上的导体所构成的电容结构是由电压差驱动的,电压差产生库伦力,从而驱动薄膜上的推拉作用。由于这种电容结构尺寸在单个像素级别,因而导电板之间的距离直接与驱动像素所需的电压直接相关。工艺的挑战在于在确保两个导体距离足够近的前提下,电压足够低以与TFT制作工艺兼容,一般而言,电压需要《20 V。

6 结论

近些年,基于MEMS辅助的显示稳步发展。IMOD、DMS与TMOS3种基于MEMS辅助的显示均具有低功耗的特点,因而受到了广泛关注。MEMS加工工艺主要有体硅微机械加工工艺、表面微机械加工工艺和非硅工艺3种,其中体硅微机械加工工艺需要双面光刻机、键合技术等,LIGA工艺需要X-Ray曝光等,因此不能与TFT-LCD工艺兼容;表面微机械加工工艺简单,可与TFT工艺兼容,是基于MEMS辅助的显示部分重点关注方向。IMOD、DMS与TMOS的器件电极与驱动阵列部分均可使用TFT产线制作。同时,由于MEMS封装占据了基于MEMS辅助的显示制造大部分成本,为了进一步降低成本,以与TFT-LCD工艺兼容为方向,MEMS封装将向着系列化和标准化、微型化和复杂化发展。

责任编辑:pj

-

TFT-LCD液晶显示方案的选型2023-11-03 2306

-

正点原子开拓者FPGA Qsys视频:MCU TFT-LCD显示实验2019-09-16 4224

-

TFT-LCD驱动原理的详细资料概述2018-12-14 3779

-

微电子技术2017-11-20 3318

-

TFT-LCD液晶显示工作原理2017-02-08 1890

-

TFT-LCD技术及生产工艺流程简介2013-08-29 27401

-

TFT-LCD制造技术与工艺2011-09-13 3223

-

液晶显示器基础知识:亮度篇2011-02-23 2237

-

薄膜场效应晶体管液晶显示器(TFT-LCD)2010-03-26 5374

-

TFT-LCD液晶显示器的工作原理详细介绍2010-03-11 6366

-

薄膜晶体管液晶显示器技术2008-10-29 2624

-

TFT LCD液晶显示器的驱动原理2008-10-25 2452

-

TFT-LCD的广视角技术2008-07-16 6308

全部0条评论

快来发表一下你的评论吧 !