阳极键合技术广泛应用于MEMS器件的制备过程中

电子说

描述

MEMS(MicroElectro Mechanical Systems)全称为微机电系统,是指用新型加工技术形成的微型器件或者系统,这个系统可以将微传感器、微机构、信号处理及控制电路、微执行器,直至接口、通信以及电源均集成于一体。MEMS技术的发展来源于IC(Integrated Circuit)技术,即集成电路技术,是多学科交叉融合的产物,因此在继承了集成电路技术中的成熟部分的基础上,也将多种学科技术的发展成果集成于一体。MEMS并非传统机械系统在宏观尺度上的微缩,而是一种新型智能化、集成化的系统。因此近年来,世界各国都开始重视MEMS技术的发展,并大力支持其产业化的研究。目前国外已经研制并开发出许多MEMS传感器,如压力传感器、加速度计等。并且压力传感器、微加速度计等已经应用于各种行业,比传统产品更具有竞争力。

MEMS产业化、商品化的关键是将其从测试阶段推广到产品阶段,其中最后一步的关键流程就是封装。封装的功能是实现芯片与环境之间的有机交互与隔离,从而在保证芯片功能实现的情况下,起到保护芯片,提高可靠性的作用。很多MEMS器件没有实现产品化成功投入市场的原因就是没有有效解决MEMS芯片的封装问题。因此,MEMS器件的封装是把基于MEMS的系统方案推向市场的关键步骤,也是MEMS设计与制造中的一个关键因素。在MEMS封装技术中,阳极键合技术是最为常见的几种技术之一,从MEMS发展以来一直在体型MEMS结构中得到了广泛的应用。

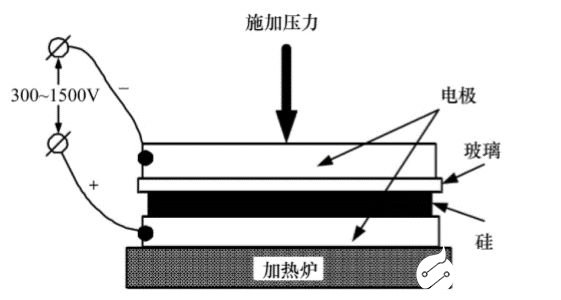

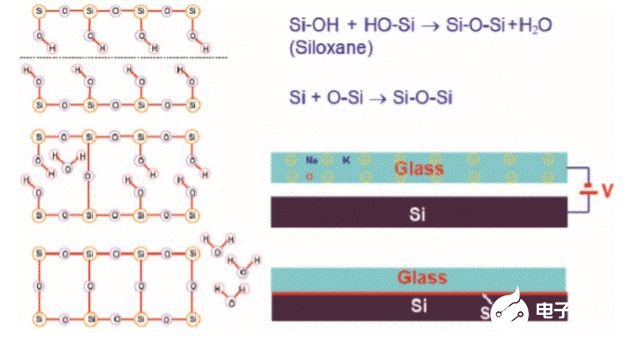

1969年,美国的Wallis和Pomerantz两位研究人员首次提出了阳极键合技术,其键合方法如图1所示。阳极键合目前在硅片与玻璃键合中得到了较为广泛的应用,技术发展相对较为成熟。其基本原理如图2所示。除了硅片与玻璃,阳极键合技术还广泛应用于金属与玻璃、半导体与合金、半导体与玻璃间的键合,且所需环境温度相对较低(200~500 ℃)。凭借其优点,阳极键合技术广泛应用于MEMS器件的制备过程中,如激光器、微干涉仪、压力传感器以及SOI结构制作等。

图1 阳极键合示意图

图2 阳极键合基本原理

1 键合前表面预处理研究

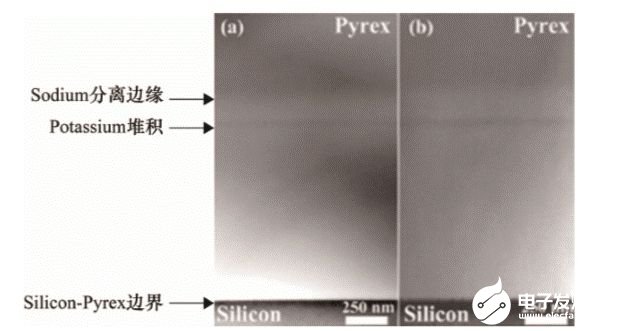

在进行阳极键合前,需要对晶片表面进行预处理。晶片的表面粗糙度会严重影响键合效果甚至会导致无法键合。阳极键合技术对键合晶片表面的要求一般为粗糙度小于10 nm,不平整度小于10 μm。晶片表面光洁度是阳极键合的另一项重要指标。因此为满足晶片表面光洁度要求,需要在超净间完成键合操作,并且要对晶片进行较为严格的表面清洗工序。有相关研究得到如下结论:如果将两片厚度为425 μm的硅片在室温下进行键合时,即使表面只有一个直径为1 μm的污染物,这个污染物将造成的未键合区域直径会达到4.4 mm。可见表面颗粒物的存在会大大影响键合的成功率和可靠性。除此以外,通过Helvoort等的研究发现:在阳极键合的过程中,可动阳离子主要是钠离子(Na+),而如钾离子(K+)等一些移动能力更弱的阳离子,会在靠近耗尽层与玻璃体交界处附近进行堆积,如图3所示,从而在键合界面形成静电吸引力,这也是键合界面过渡区形成的关键。因此为了产生足够的静电吸引力,需要待键合晶片表面足够光洁平整。Anthony研究了表面粗糙度及表面颗粒对阳极键合的影响,并且在研究中发现:静电力随着粗糙度的增加会迅速减少,当粗糙度达到一定程度时,键合将无法完成。

图3 Pryex-Si界面过渡区TEM显微图

因此,为了增加键合可靠性,在进行阳极键合程序之前,研究人员均会采用一些方法对硅片或者玻璃片进行预处理,以增加键合界面的光洁平整度,尽可能减小表面污染物对键合的影响,同时能够使键合界面间形成最大静电吸引力。除此之外,对键合表面进行一定的活化处理还可以提高表面张力并获得较高的表面能,从而可以得到更好的键合效果和质量。阳极键合在表面亲水化处理流程中,常采用湿化学法表面活化和干法表面活化两类流程。干法表面活化方法主要包括等离子活化和氩气溅射氧化法,湿化学法主要是利用一些特定的化学药剂对晶片表面进行预先处理,以提高晶片表面活性。常用的湿化学活法的化学试剂如下:H2O2、HF、H2SO4、HNO3等。

1.1 湿化学法处理

近年来,国内外众多研究人员均对阳极键合前键合表面处理方法及工艺进行了研究。姚明秋等对低温阳极键合特性进行了研究。他们分别研究了硅片在亲水、疏水和表面未处理3种不同处理方式下对键合的影响。在250 ℃的键合温度及600 V的电压下键合后发现,经过亲水处理的实验组键合效果最好,这主要是由于亲水处理后,硅片表面的氢基含量增多,参与键合生成SiO2的反应离子多,在键合的过程中发生了反应(1)和反应(2),与此同时,羟基之间的分子力会增加硅-玻璃之间的结合力,而疏水处理后硅片表面基本只发生反应(1),因此经过亲水处理的硅片阳极键合效果更好。

Si+O-Si→Si-O-Si(1)

Si-OH+OH-Si→Si-O-Si+H2O(2)

王多笑等在阳极键合前分别用RCA1(NH4OH:H2O2:H2O=1:1:5)溶液和RCA2(HCl:H2O2:H2O=1:1:6)溶液对硅片键合表面进行了非常严格的湿化学活化表面预处理,在250 ℃较低的键合温度下成功完成了硅-玻璃的键合,其未键合率小于0.5 %,键合强度大于15 MPa。李星等为了克服阳极键合试验时硅片和玻璃片的键合困难,提高硅片表面活性和键合质量,在阳极键合的表面预处理工艺中引进UV光对硅片进行活化并对其工艺参数和效果进行评估。键合结果评估表明,经过4 min活化后的硅片,其表面亲水角最小,也就是这个时候的硅片表面活性最好,有助于提高键合质量。

1.2 干法表面活化方法

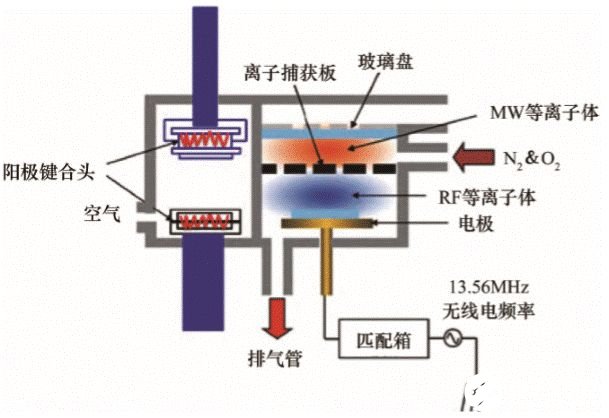

近年来,低温等离子体方法是比较常见的干法表面活化方法,其原理是采用等离子轰击晶片表面,提高晶片表面能,使晶片表面具有更高的吸附能力,更易键合。常见的等离子体产生的气体主要有以下几种:O2、NH3、N2等。图4为混合等离子体阳极键合装置示意图。

图4 混合等离子体阳极键合装置示意图

Kowal等将待键合样品放在充满氧气的气体环境中,通过放电产生等离子体并对待键合表面进行改性,然后在200 ℃的温度下退火1 h,成功完成了键合。他们对等离子体处理装置进行了改良设计,降低了等离子体对界面的不良影响。

Howlader等采用复合阳极键合设备对硅-玻璃进行了键合。其表面预处理过程可以分为两个步骤:①引入氧等离子体清除晶片表面杂质,并且在表面形成大量悬挂键,增强晶片的表面能;②引入氮等离子体进一步加强表面活性。通过这种方式在200 ℃下成功实现了高质量玻璃-锗阳极键合。

Howlader等在之后的研究中发现,在等离子体激活键合和常规阳极键合的键合界面处均有空洞存在,但200 ℃键合温度下的混合等离子体阳极键合界面处(Hybrid Plasma bonding, HPB)却未发现空洞,且键合强度高达30 MPa。

综合近年来对阳极键合过程中键合前表面预处理的研究发现:随着阳极键合工艺及技术的发展,近年来许多的研究都集中于在键合前采取一定的预处理手段,使得键合界面具有更多的亲水基来增加硅-玻璃表面结合力,除此之外还有一些研究专注于采用一定的方法使键合表面的活性增强,进而增加键合力,如激光照射法、等离子体清洗法等。这在MEMS封装中具有重要意义,但是这些处理方法工艺相对复杂,成本较高,需要专用的化学试剂和设备。

2 键合工艺研究

在阳极键合的过程中,合适的键合工艺是实现键合的关键因素。在键合过程中,为了增加键合强度,一般会增加键合温度或者键合压力。当键合温度增加时,钠离子的扩散更加厉害,导致扩散层的宽度更宽,键合强度也随之增加。当键合压力增加时,硅片和玻璃之间的静电结合力会随着两级的电压增大而越来越大,界面间的结合会越来越紧密。然而在MEMS制造过程中,过高的温度不仅会对元器件造成伤害甚至导致其失效,还会因为硅和玻璃两种材料的热匹配系数不同导致键合后产生较高残余应力,影响器件的抗疲劳性能。而高电压则会影响器件的电极或电路。另一方面,过低的键合温度和键合电压则会影响键合质量,甚至不能达到键合效果。因此,为了更好地实现阳极键合、提高键合质量,对阳极键合工艺的研究非常有必要。近年来,国内外学者也对阳极键合工艺进行了较为广泛的研究。影响阳极键合质量的主要工艺参数除了键合电压外,还有键合温度、键合方法以及键合环境等。

明小祥通过基于激光拉曼光谱的方法,设计了正交试验,研究了温度、电压、时间对阳极键合过程中硅-玻璃界面处应力的影响。研究结果表明:在800~1200 V键合压力的范围内,随着电压的增加,键合界面应力先增加后减小,在300~380 ℃的键合温度范围内,键合界面应力随着温度的升高一直减小,在5~15 min的键合时间范围内,随着键合时间的逐渐增加,键合界面应力先增加后减小。另外,他还研制了小型的原位阳极键合装置。其结果表明,在400 ℃,-1000 V,1 atm的键合条件下,键合界面附近的硅晶片上会形成80 MPa的拉应力。

Choi等研究发现,硅-玻璃表面经过氧等离子体处理后会发生活化。经过氧等离子体处理之后,即使未施加电压,玻璃和硅仍然可以发生键合,但是键合强度较低;而在240 ℃的环境条件下施加了250 V电压后,硅与玻璃间的键合强度可以得到大幅度提高。

Joyce等采用了一种全新的阳极键合技术,他们在研究中发现适当增大外加电压可以缩短键合时间。与二氧化硅和玻璃键合相比,硅片和玻璃的键合所需时间更短、电压更低。

Joyce等研究了同一键合温度下硅-玻璃键合过程中键合电压对键合电流的影响,结果表明,随着键合电压的增加,键合时间逐渐减小,而键合过程中的峰值电流逐渐增加。近年来,Joyce通过修正加热板和阴极,在低温阳极键合的条件下实现了硅-玻璃的完好键合,这使阳极键合温度下降到了280 ℃。采用扫描电子显微镜对不同键合温度下的键合界面进行分析,不同键合温度下键合界面均为良好,没有裂纹、空洞等缺陷出现。

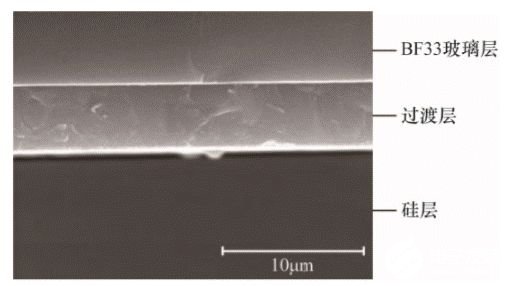

秦会峰等研究了脉冲电压对硅-玻璃阳极键合质量的影响。首先采用脉冲电压对硅-玻璃进行了压机键合试验。结果表明:采用脉冲电压能有效缩短硅-玻璃阳极键合时间,并能适当降低键合温度。通过拉伸试验表明键合强度能够达到预定要求。采用扫描电镜对键合界面进行分析,在硅-玻璃键合界面发现了较明显的中间过渡层。分析认为,这是由于在键合过程中,脉冲电压会产生一定的脉冲电场力,这对玻璃Na+耗尽层中的O2-向界面迁移扩散起到了反复驱动的作用,促使O2-向阴极表面迁移,增加了界面键合效率,从而缩短了硅-玻璃阳极键合的时间,并降低了键合温度,从而促进了过度层的形成。

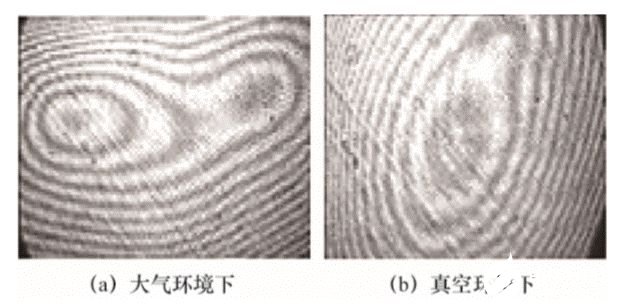

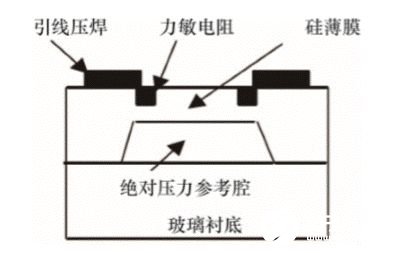

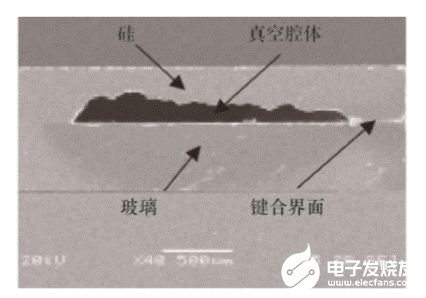

关荣峰分别在大气环境和真空环境中(真空度)对硅-玻璃进行了静电键合。采用三维云纹干涉仪对键合前后硅片局部进行了测量,如图5所示,发现两种环境下的键合都取得了较好的效果,但是真空环境下的键合效果要优于大气环境下的键合效果。从图中可以看出,真空环境下的键合具有更加对称的三维云纹干涉图,这说明键合的变形量更小,也就是键合应力更小。最后对键合式样的强度进行了测试,发现真空条件下键合强度可以达到10 MPa。除此之外,他们还选择压力芯片对硅-玻璃真空微型密封腔静电键合工艺进行了研究。图6、图7是键合结构示意图。键合的硅芯片结构尺寸为:2.5 mm×2.5 mm×0.5 mm,键合工艺参数分别为:键合温度350 ℃,键合真空度为1×10-3 Pa,键合压力小于0.1 MPa,键合时间8 min,键合峰值电流8 mA。对键合式样进行强度测试后发现其键合强度达到了14 MPa。

图5 三维云纹测试结果

图6 硅-玻璃键合结构示意图

图7 硅-玻璃键合腔体结构图

吴登峰等采用线阴极的快速阳极键合方法对硅-玻璃进行了键合。他们分别采用了平板阴极、点阴极和十字线阴极方式进行了键合,最后对键合式样进行了拉伸试验。结果表明:十字线阴极键合样品的键合强度达到16.7 MPa,数码显微镜并没有在十字线阴极键合样品中发现明显的空气空洞。

张延凯等对两电极多层阳极键合实验进行了研究。他们采用了一次电极反接对多层样片进行了阳极键合,并且采用实验手段以玻璃-硅-玻璃三层键合结构为对象对其进行了研究。结果表明:多余的玻璃对第一次键合过程的电流特性没有过大的影响,而第一次键合的玻璃对第二次键合电流产生了较为显著的影响,电流出现了无规律的突变。同时,在第二次键合时,第一次键合的玻璃在键合面上会出现黄褐色斑点,这主要是由于钠元素积聚而产生的。对键合后的样件进行了强度实验,结果表明:第二次键合过程会在第一次键合面形成反向电压,这会减弱键合的强度。

李星等采用激光辅助阳极键合的方法对硅-玻璃进行了键合试验,成功地实现了硅与玻璃在低功率下局部的完好键合。他们采用UV光对硅片表面进行活化照射,采用扫描电镜对键合界面的微观结构进行分析,如图8所示。从图中可以看出,在硅-玻璃键合界面有明显的过渡层生成,通过能谱仪测试分析可知,激光在键合层的致热温度和界面的强电场导致玻璃层中的O2-向键合界面迁移扩散,并与硅发生氧化反应,从而形成中间过渡层,促进键合。

图8 键合界面局部放大SEM照片

在一定范围内,静电引力会随着温度的升高而增大。键合晶片内的离子迁移速率会随着键合电压的升高而增大,使得阳极键合速率也随之提高。目前,针对阳极键合工艺的研究相对较多,且大多数都集中于键合工艺对键合质量的影响。对于MEMS封装来说,键合工艺更加重要,不但要考虑单个器件的键合质量,还要考虑每个器件的封装键合是否会对其他器件本身或者其他器件的键合界面造成影响。整体来说,在MEMS封装中,在保证键合质量的前提下,键合温度及键合电压越低越好,这样对其他器件的影响就越小。尤其是近年来,越来越多的科研工作者均对低温键合工艺及其机理进行了研究。

3 展望

阳极键合在MEMS封装中占据着重要地位。在键合前对键合表面进行预处理不仅可以提高键合质量,还可以适当降低键合温度,从而降低对温度敏感器件的损伤,降低高温造成的残余热应力,这在MEMS封装中具有重要意义。但是这些处理方法工艺相对复杂,成本较高,因此,对于阳极键合前键合表面预处理的研究还有一定的潜力和必要性。键合工艺是阳极键合的核心环节,尤其在MEMS中,对键合工艺提出了更高的要求。低温键合是阳极键合的重要研究方向。实现低温键合甚至常温键合,对MEMS来说具有重大的意义。随着MEMS技术的发展逐渐趋于成熟,势必会对阳极键合提出更高的要求和挑战。如果能够解决阳极键合中所涉及的预处理、键合工艺等问题,将为MEMS的设计和应用提供更广阔的选择自由度,有助于推动MEMS技术的进一步发展。

责任编辑:pj

-

扫描式激光在线测厚仪广泛应用于各种透明及非透明板材测量中2015-11-27 3719

-

硅-直接键合技术的应用2018-11-23 3360

-

关于MEMS的技术简介2020-05-12 4166

-

MEMS制造技术2021-01-05 2542

-

新型铜线键合技术2009-03-07 624

-

阳极键合工艺进展及其在微传感器中的应用2009-07-18 571

-

ULVAC推出锆钛酸铅压电薄膜溅射技术,广泛应用于MEMS器件中2019-08-28 6199

-

关于LTCC晶片和Si晶片之间的阳极键合实验报告2022-02-07 1707

-

晶圆键合中使用的主要技术2022-07-21 3872

-

MEMS工艺中的键合技术2022-10-11 6218

-

钽电容器广泛应用于音频电路中2023-11-02 3376

-

晶圆键合技术的类型有哪些2024-10-21 2399

全部0条评论

快来发表一下你的评论吧 !