芯片缺陷失效分析的主要目的

电子说

描述

摘要

对约 50例微波器件失效分析结果进行了汇总和分析,阐述了微波器件在使用中失效的主要原因、分类及其分布。汇总情况表明,由于器件本身质量和可靠性导致的失效约占 80%,其余 20%是使用不当造成的。在器件本身的质量和可靠性问题方面,具体失效机理有引线键合不良、芯片缺陷 (包括沾污、裂片、工艺结构缺陷等 )、芯片粘结、管壳缺陷、胶使用不当等;在使用不当方面,主要是静电放电 ( ESD )损伤和过电损伤 ( EOS ), EOS损伤中包括输出端失配、加电顺序等操作不当引入的过电应力等。

引言

随着现代电子技术的发展,电子系统的工作频率越来越高,微波器件在各种领域中的应用范围越来越广,而在使用过程中遇到的质量和可靠性问题也日益增多,有些已经给生产方和使用方造成了巨大的经济损失。近几年来,电子元器件可靠性物理及其应用技术国家级重点实验室受使用方和生产方的委托,承担了大量的微波器件、电路及组件的失效分析工作,本文总结了其中 56个实例,通过汇总分析,探讨微波器件的主要失效模式及失效原因,以及如何在制造工艺、来料检验和分析、使用操作等方面采取优化改进措施,从而达到降低微波器件的失效概率,提高整机系统的可靠性的目的。

器件分类与来源汇总

1.器件类型分类

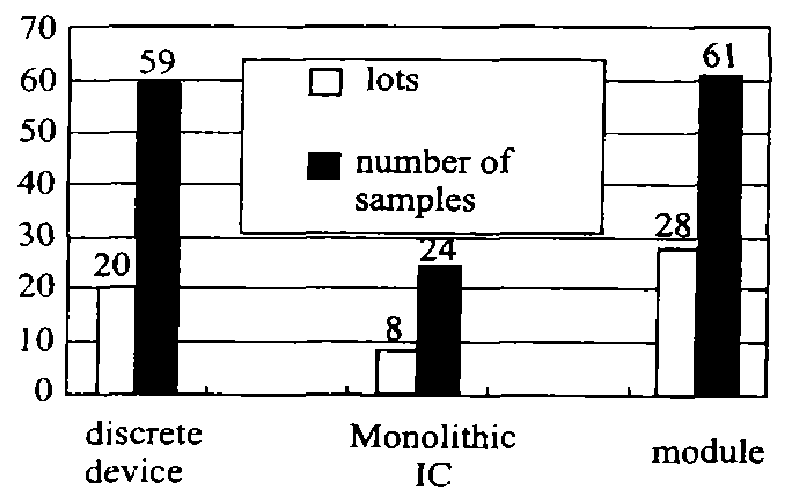

微波器件可以按功能、频率、封装和预定用途等多种因素进行分类。由于微波器件的失效模式和原因往往与器件的工艺和结构相关,因此在后面的汇总分析中,主要按制造工艺进行分类:第一类是微波分立器件 (即通常所说的管子),第二类是微波单片电路(MMIC),主要是砷化镓单片电路 ,第三类是微波组件和模块 ,包括采用封装器件以及裸芯片组成的各种微波混合电路和功能模块。56个分析实例中,共有失效样品144只。其中分立器件20批、59只失效样品;单片电路8批、24只失效样品;组件和模块最多,有28批、失效样品61只(图1)。

图1 分析实例器件类型汇总

2.器件来源分类

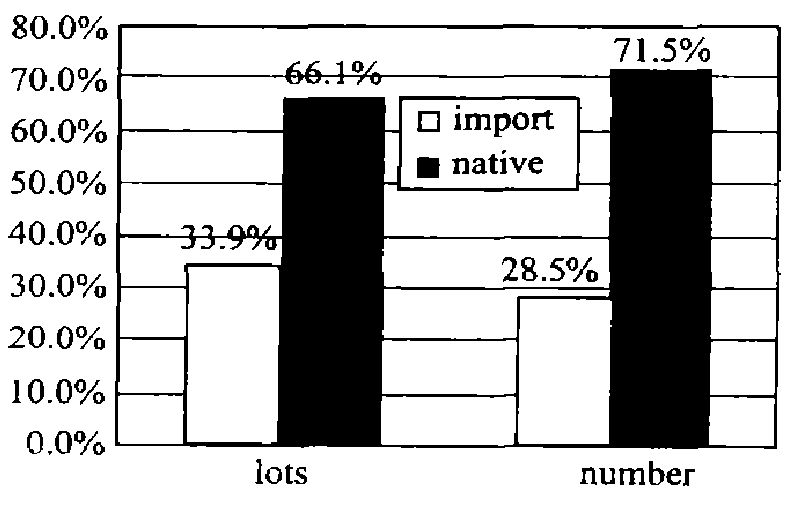

图2是器件来源的汇总数据。从图中可以看到,总数 56批中,进口器件是 19批次,约占总批次的 34% ; 失效样品有 41只,约占总样品数的28. 5%。其中进口分立器件5批、21只失效品;单片电路(塑封) 3批、5只失效品;组件和模块 11批、15只失效品。进口器件主要是整机系统单位使用,器件失效直接影响到整机系统的可靠性,应引起高度重视。

图2 样品来源汇总

失效模式和失效原因分类

1.失效模式分类汇总

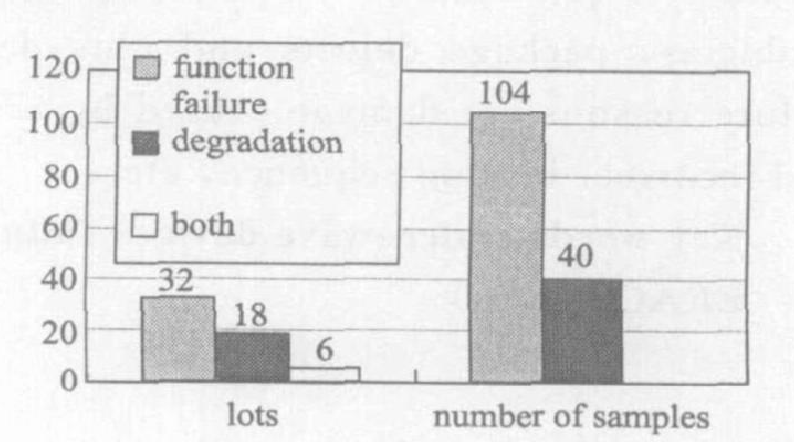

不同器件如分立器件、单片电路和组件的具体失效模式不同,都在总体上可分为功能失效和特性退化两大类,功能失效具体又包括输入或输出短路或开路、无功率输出、控制功能丧失等;特性退化具体有输出功率或增益下降、损耗增大、控制能力下降、饱和电流下降、 PN结特性退化等。

图3是失效模式的汇总图。从图中看到,本次汇总的56例失效分析中, 32例的样品是功能失效,18例的样品是特性退化,6例是既有功能失效,又有特性退化。从总样品数 144来看,功能失效的为104只,约占总样品数的72. 2% ;特性退化的为 40只,约占27. 8%。总的来看,功能失效是主要的失效模式。

图3 失效模式汇总

2.失效原因汇总分析

确定失效原因和失效机理是失效分析的主要目的,只有准确地找到失效原因,才能在以后的生产和使用过程中有针对性地进行改进和防范 ,消除或减少失效的再发生 ,保证整机和系统的可靠性。

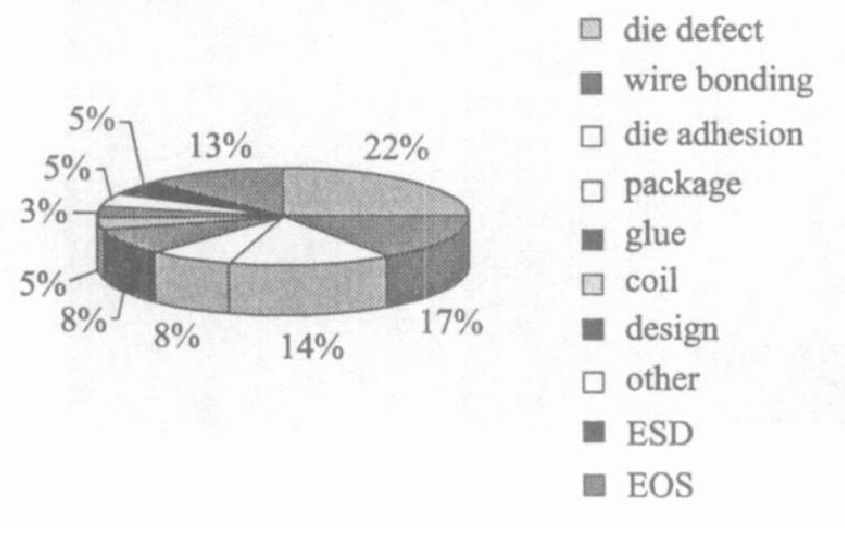

图4是失效原因总的分类汇总图。汇总情况表明,失效原因有两大类: 一类是器件本身的质量和可靠性问题,具体失效机理有引线键合不良、芯片缺陷 (包括沾污、裂片、工艺结构缺陷等)、芯片粘结、管壳缺陷、胶使用不当等;另一类是使用不当导致的器件失效,简单分为静电放电 ( ESD)损伤和过电损伤(EOS),EOS损伤中包括输出端失配、加电顺序等操作不当引入的过电应力等。

图4 失效原因批次汇总

56个实例中,由于器件本身质量和可靠性导致的失效为45批次,约占 80%,样品数为105,约占70%;因使用不当导致的失效有11个批次,约占20%,共 41只样品,约占30% (有时,同一批次的样品或同一样品有两种以上的失效原因)。因此,由于器件本身缺陷导致的失效比例远高于使用不当导致的失效。

从汇总结果看出 ,器件本身缺陷排在前三位的依次是芯片缺陷、引线键合不良以及芯片粘结不良 ,分别占总批次的22%、17%和14%,合计为 53%,超过一半。而使用原因引起的失效主要是过电应力 ( EOS)失效,如操作不当,输出失配、自激振荡等。另外,由于器件的类型不同,各种器件的失效原因所占比例又有所不同。

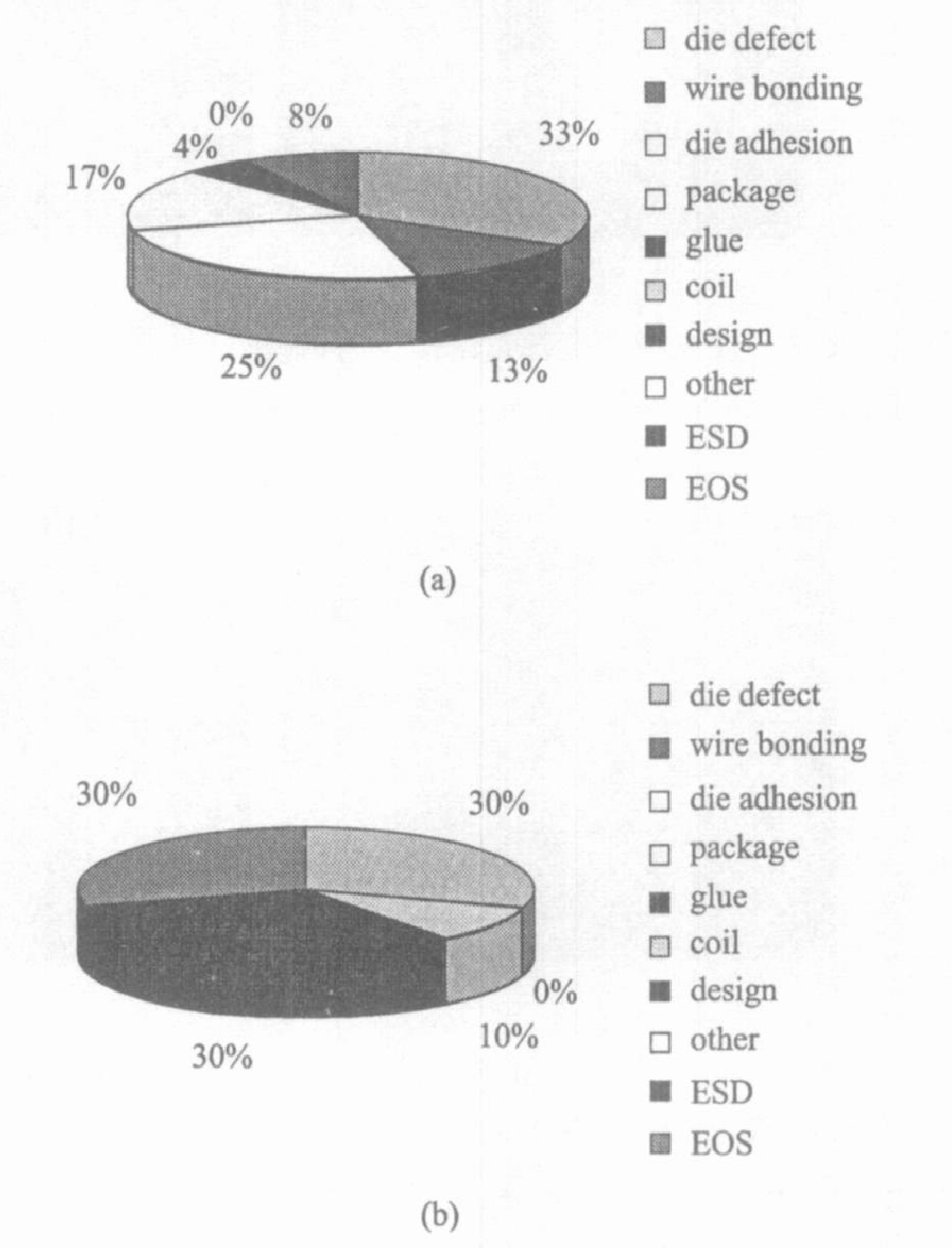

1.分立器件失效原因汇总分析

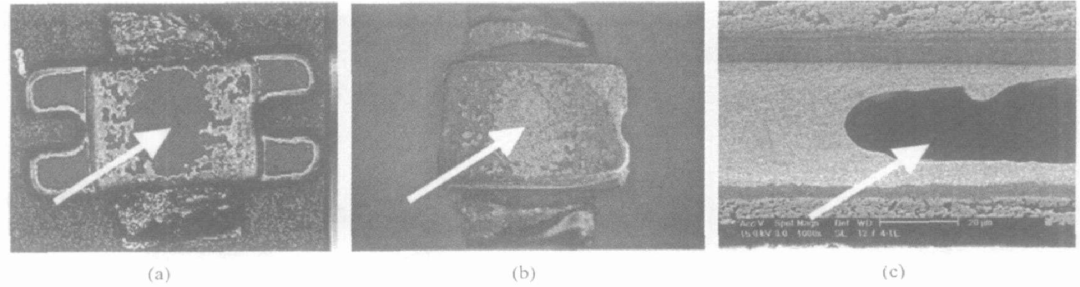

图5(a)是分立器件的失效原因汇总图。从中可以看到,对分立器件来说,主要失效原因依次是芯片缺陷、芯片粘结、管壳缺陷以及引线键合,分别占分立器件总批次的 33%、25%、17%和13%,其中管壳缺陷是微波脉冲功率器件使用失效的主要原因。由于管壳氧化铍陶瓷与钨铜散热底座之间存在大面积粘结空洞(见图6) ,散热性能不良,导致器件在工作时发生热电击穿失效。

图5 单管和单片电路的失效原因汇总:(a)分立器件(b)单片电路

图6 微波功率管管壳粘结空洞(箭头所指区域为空洞):

(a)声学扫描像(b)光学显微像(c)剖面SEM像

2.单片电路失效原因汇总分析

图5( b)是单片电路 (主要是GaAs单片或多芯片电路)失效原因的汇总情况。从图中可以看出,芯片缺陷、静电( ESD)损伤和过电应力是单片电路的三大主要失效原因,各占单片总批次的30% 。由于GaAs电路本身的原因,器件的抗静电和抗过电能力相对硅器件都很弱,多数单片电路的静电放电敏感度 ( ESD)在300~500 V(人体模型HBM)的范围。因此,使用过程中防静电和过电应力的保护措施非常重要。尤其是静电损伤具有潜在性和累积性的特点,即器件在受到静电损伤后并不马上失效,而会在以后的加电工作中突发失效;或者一次轻微的静电放电后不失效,但多次经历后会突然失效。这些失效如果发生在上机工作时,无疑会造成很大的损失。因此,在操作单片电路全过程中,如生产、测试、运输、安装和调试,必须采用全方位的静电防护措施。图7是典型的MMIC的ESD损伤形貌。

图 7 MM IC的 ESD损伤典型图片:

(a) 电容损伤; (b) FET沟道损伤 ; (c) 电阻损伤

3.组件和模块失效原因汇总分析

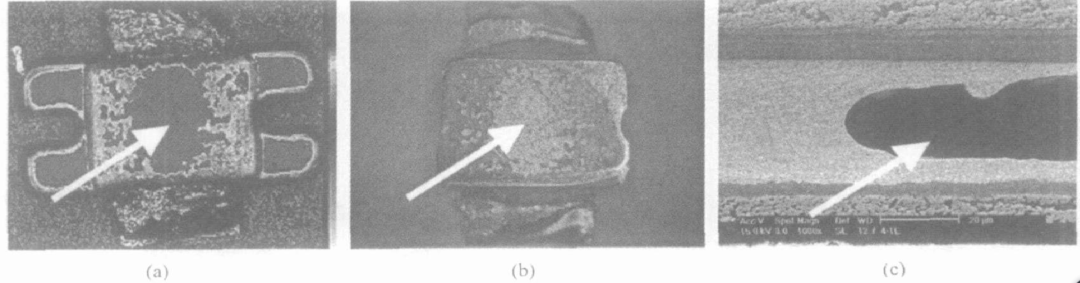

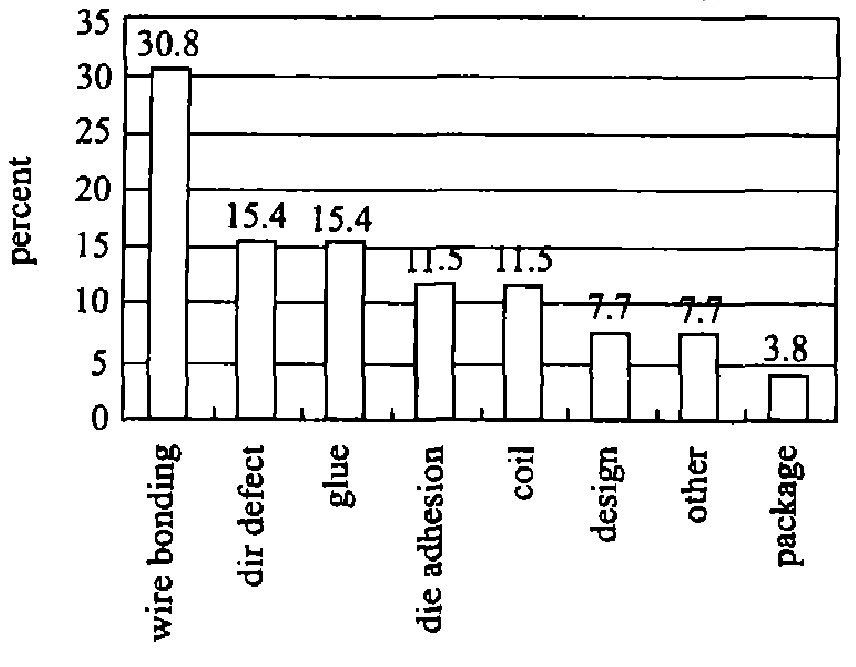

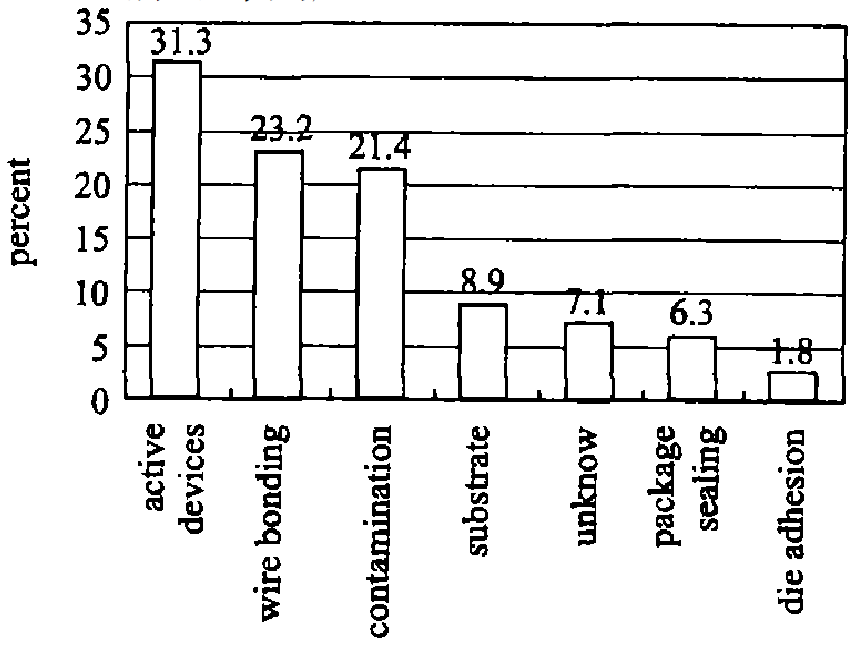

图8是组件和模块的失效原因汇总结果。从图中可以看到,使用方面,主要是操作不当或外电路匹配引起的过电应力( EOS)失效。从组件本身的质量看 ,主要的失效原因按批次依次为引线键合、保护胶加固、芯片缺陷、芯片粘结、线圈脱落等 ,它们所占比例分别为30. 8% 、15. 4%、15. 4%、11. 5%和11. 5%。这与罗姆航空发展中心收集的混合电路的数据比较一致(见图9) ,从图9中看到,混合电路中 ,有源器件芯片和引线键合引起的失效占据第1、2位;但芯片贴装只排在第7位占1. 8%,而文中的数据显示,国产组件和模块的芯片粘结问题比较严重,比例占10%,急需生产厂家进行工艺改进和提高。图10是几种主要失效模式的典型图片。

组件和模块中引线键合的失效比例特别高,主要表现为键合丝从微带线上脱落导致器件失效。在陶瓷或 PCB基板的金导带上键合引线是混合电路中的一个工艺难点,既有金丝键合时温度、应力、时间等条件的优化问题 ,涉及基板上金导带的制造工艺 ,如电镀条件的优化、表面微结构状态、表面处理、工艺沾污等问题。

图 8 组件和模块失效原因分类

图 9 罗姆航空发展中心的混合电路失效原因分类

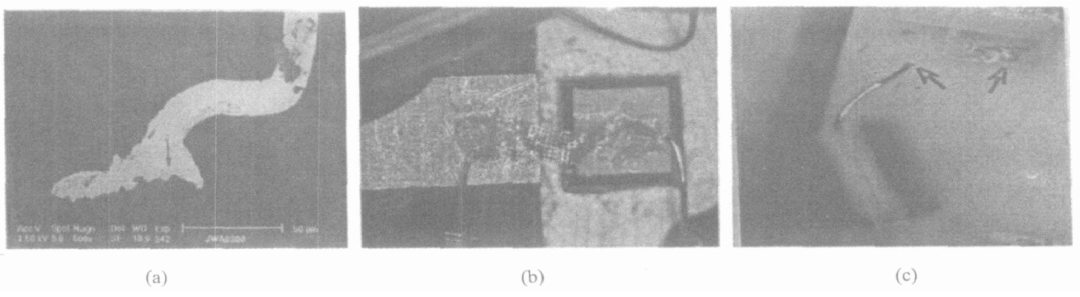

图 10 微波组件的主要失效模式的典型图片:

( a )引线不良键合 ( b ) 金带导电胶粘结( c ) 电感线圈脱落

导电胶对键合点加固引起的失效在组件中也有4例,主要表现为在经历温度循环或热冲击后,导电胶拉脱加固的键合点 (往往是质量不理想的键合点) ,导致器件回路电阻增大甚至开路失效。很多生产和使用者认为导电胶可以起良好的导电作用,因此用导电胶来加固键合不良的键合点。而实际上,导电胶的导电能力很差,它在键合点处并不能起导电作用,只是对键合点起固定保护作用。而样品在工作和测试时有温度升高和降低的变化,导电胶在温度作用下产生的机械张力,还会拉脱本来就不健壮的热压键合点,使接触电阻进一步显著增大,导致器件失效。因此,,起导电和信号传输的作用还是要靠良好的金-热压键合。

组件另一个特有的失效原因是线圈电感脱落。由于没有固定,在振动使用的环境中 ,电路中的线圈电感从焊接点处振断开路,使器件失效。

与分立器件和单片电路一样,芯片缺陷和芯片粘结也是组件的主要失效原因。芯片缺陷主要是芯片(包括有源器件以及电容芯片)工艺结构缺陷、芯片开裂、缺损、芯片沾污等。芯片粘结则主要表现由于粘结质量不好,工作时芯片散热性能差发生热失效,甚至发生芯片脱落的现象。

另外,也有实例由于热设计不当,芯片在工作时温度达到360°C,导致芯片完全损坏或从基板脱落。对功率组件和模块来说,正确的热设计是非常重要的。

结论

对 50例微波器件的失效分析结果进行了汇总和分析,得到的结果是:

(1) 由于器件本身质量和可靠性导致的失效约占80%,其余 20% 是使用不当造成;

(2)总的来看,微波器件本身缺陷排在前三位的依次是芯片缺陷、引线键合不良以及芯片粘结不良。而使用过程中的失效主要是过电应力 ( EOS)失效 ,如操作不当,输出失配、自激振荡等;

(3)对分立器件来说,主要失效原因依次是芯片缺陷、芯片粘结、管壳缺陷以及引线键合,其中管壳缺陷是微波脉冲功率器件使用失效的主要原因;

(4)而单片电路,由于 ( ESD)损伤和过电应力造成的失效占 60% ,芯片缺陷 (如裂片)占 30% ;因此,处理单片电路的全过程必须加强防静电和过电措施;

(5)从组件和模块本身的质量看,主要的失效原因依次为引线键合、保护胶加固、芯片缺陷、芯片粘结和线圈脱落等。其中保护胶加固和线圈脱落是组件特有的失效机理。组件和模块的汇总数据与罗姆航空发展中心收集的混合电路的数据比较一致,但国产组件因芯片粘结导致的失效比例远高于国外混合电路,值得生产厂家的高度重视。

从失效原因汇总和分析结果看,对微波器件的生产方来说,针对器件的主要失效原因进行工艺改进 ,可以提高产品的质量和可靠性。对使用方来说,上机使用前,通过采用针对性的检验和分析手段进行质量评价、剔除缺陷器件,可以降低微波器件在使用中的失效率 ,提高整机的可靠性。

责任编辑:pj

-

失效分析分类有哪些?2011-11-29 0

-

2011基本仪器和主要目录清单2012-08-20 0

-

均流线路的主要目的是什么?2021-03-16 0

-

TIDA-00600的主要目的是什么?TIDA-00600有哪些特性?2021-06-28 0

-

嵌入式系统应用开发工具的主要目的是什么2021-11-09 0

-

使用DC/DC转换器的主要目的是什么2021-11-16 0

-

Linux内核的最主要目的是什么2021-12-17 0

-

STM32中的FreeRTOS的主要目的是什么2022-01-06 0

-

波峰焊线路板进行预热的主要目的与作用是什么2020-01-06 8068

-

浅谈NB-IoT的eDRX模式,它的主要目的是什么2020-09-23 4195

-

FMEA-MSR功能分析的主要目标是什么2020-12-03 4617

-

进行双脉冲测试的主要目的2023-07-12 4660

-

动力电池的原理和类型,实现BMS的主要目的2023-07-12 1482

-

接口测试的主要目的是什么2024-05-30 1237

-

整流滤波的主要目的是什么2024-08-06 1569

全部0条评论

快来发表一下你的评论吧 !