电压源型驱动dv/dt的表现

电源/新能源

描述

损耗太大,开关dvdt过快,EMC过不了……这些都是设计电机驱动时常遇见的问题,而且它们还此消彼长。工程师们一般是根据实际应用情况做着取舍。如果有办法在轻载时以忽略不计的开通损耗增加来减小开关速度,而在重载时通过不降低开关速度来降低开通损耗,那就可以达到更理想的驱动效果。

一键配齐,急你所需!上贸泽,多种报价工具,购器件够省心!

电流源型驱动概念

英飞凌电流源型驱动芯片,一种非常适合电机驱动方案的产品,将同时实现高效率和低EMI成为可能。它是基于英飞凌无核变压器技术平台的隔离式驱动芯片,能精准地实时控制开通时的dv/dt。下面我们来仔细看看它到底有什么与众不同之处。

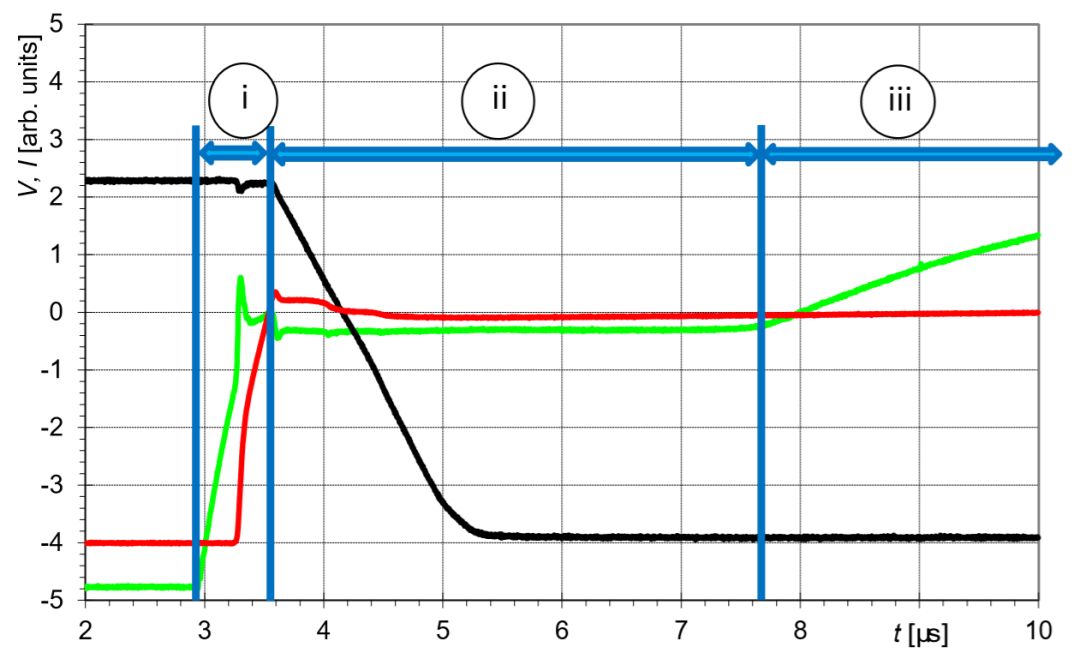

对于门极压控器件IGBT而言,集成驱动芯片的使用很常见。传统的电压源型驱动芯片是通过调节门极电阻,以电压不变的方式对功率器件门极电荷进行充电。而电流源型的驱动芯片则是通过内部的恒流源(电流值可调)对门极充电,使得在不同负载条件下开通过程dv/dt和di/dt变得更平稳。图1是电压源型驱动的一个典型开通过程,可以分成三个部分来看:

1. 驱动对Cge充电,此时Vce为母线电压

2. 米勒平台时Vge恒定,驱动对Cgc进行充电,Vce下降

3. 米勒区结束,驱动同时对Cgc和Cge充电,Vce进一步减小进入饱和区

图1:典型的电压型驱动开通过程

在第二阶段,门极的米勒平台电压大小和负载电流是相关的,这是由器件的转移特性决定的。电流越大米勒电压也高,充电电流就小,dVce/dt自然慢了,和大电流本身一起导致了开通损耗增加。反过来,小电流时米勒电压低,充电电流大,dVce/dt快,容易产生EMI问题。从电机驱动系统的角度来看,选择合适的电阻来限制过快的dv/dt是最简单有效的方法,即使会增加重载时的损耗。

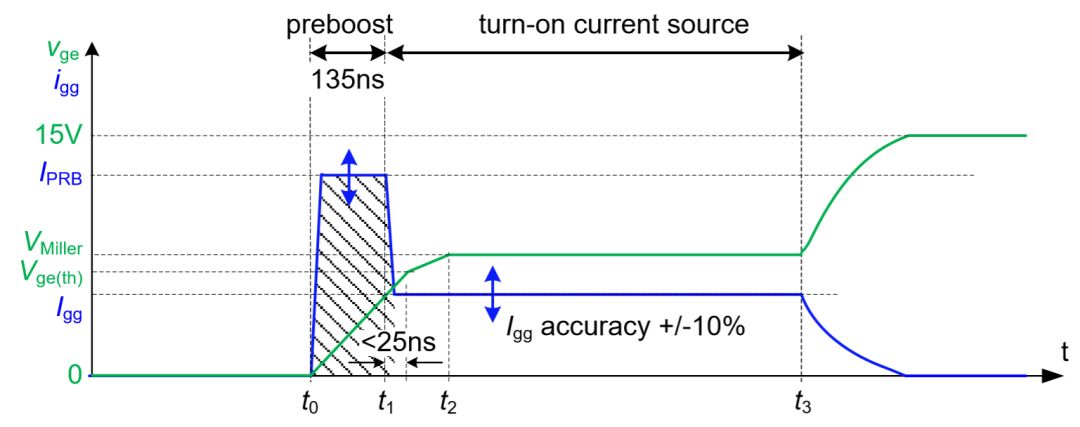

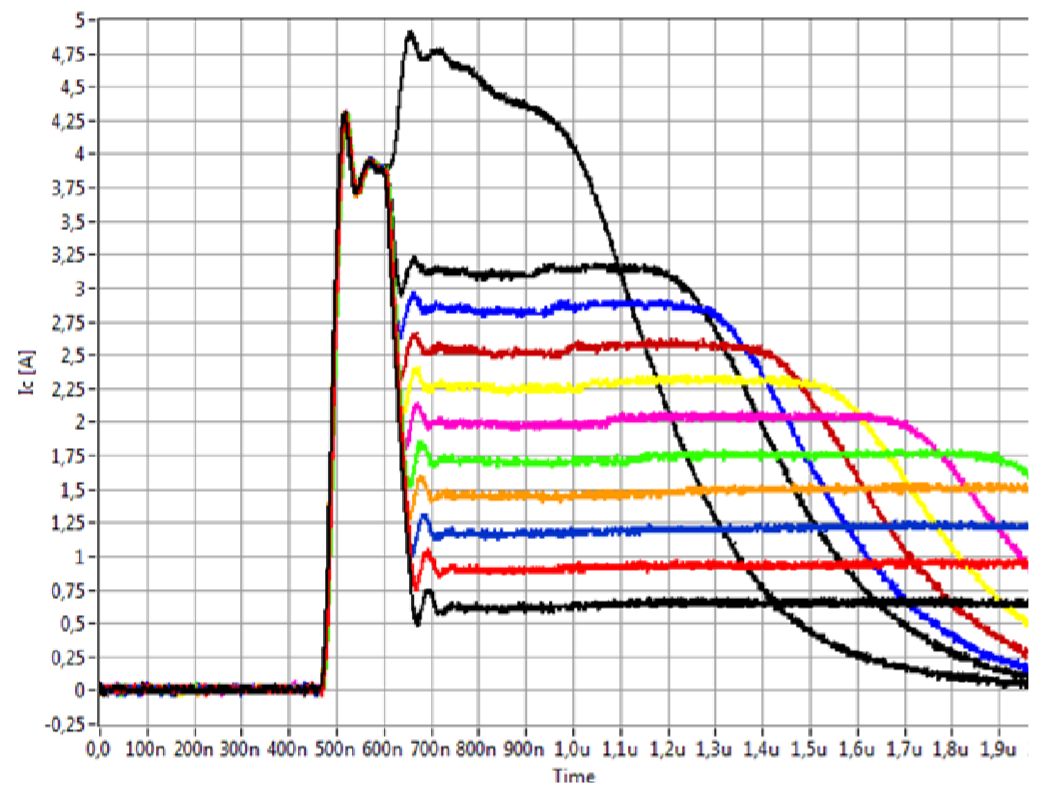

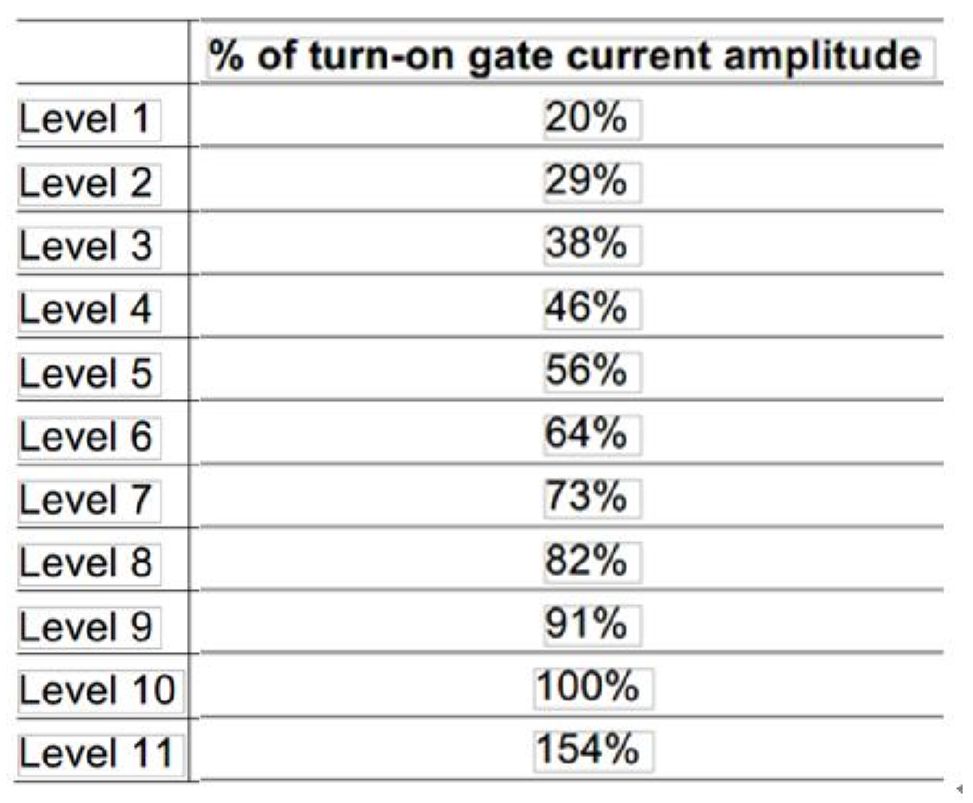

而电流源型驱动能做的正是在第二阶段,基于门极电流恒流不受负载电流控制,来实现相对稳定的dVce/dt。而且因为此恒流值可在开关中调整,这让进一步优化开通损耗成为可能。电流源型驱动芯片的驱动门极电压电流如图2所示,绿色是门极电压,蓝色是门极电流。135ns是固定的预充电阶段,充值电流要根据后级不同的功率器件进行计算设置,准则是尽可能减小开通延时,但此阶段IGBT不能开始开通。在不到25ns的系统延时后,门极进入恒流输出模式,直到完成米勒阶段,恒流的大小一般根据需要的dv/dt进行设置,有11个百分比档位选择。如图3和表1所示。

图2:电流源型驱动芯片的驱动门极电压电流

图3:11级门极开通电流

表1:11级门极开通电流百分比

对比结果

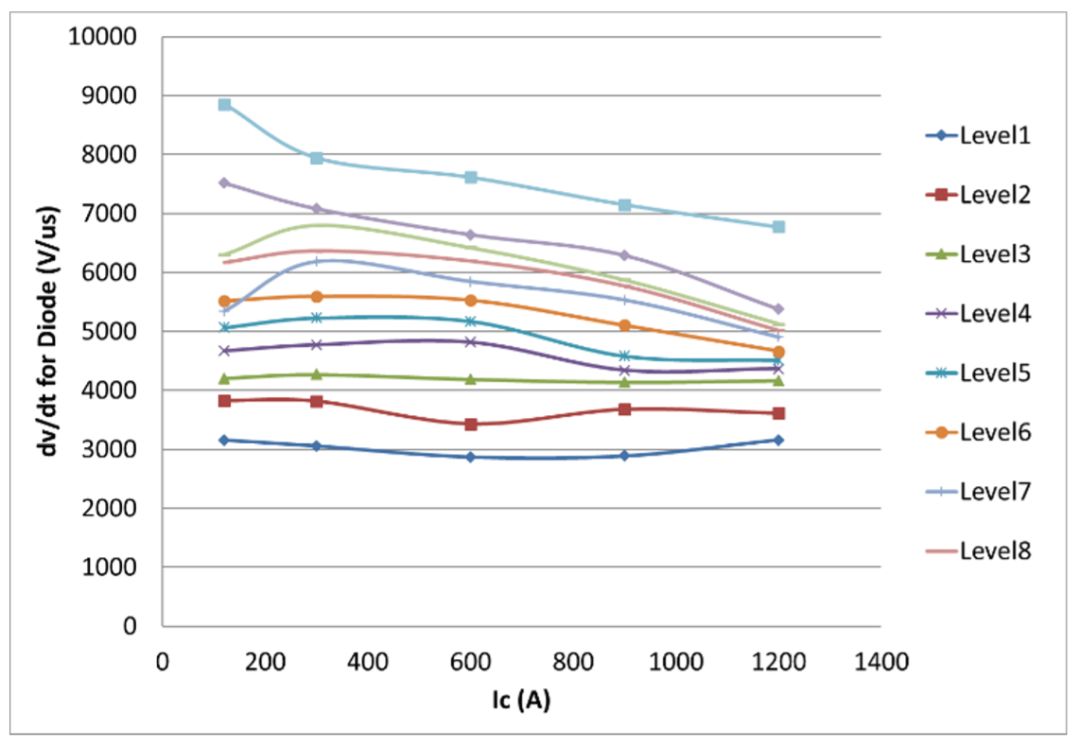

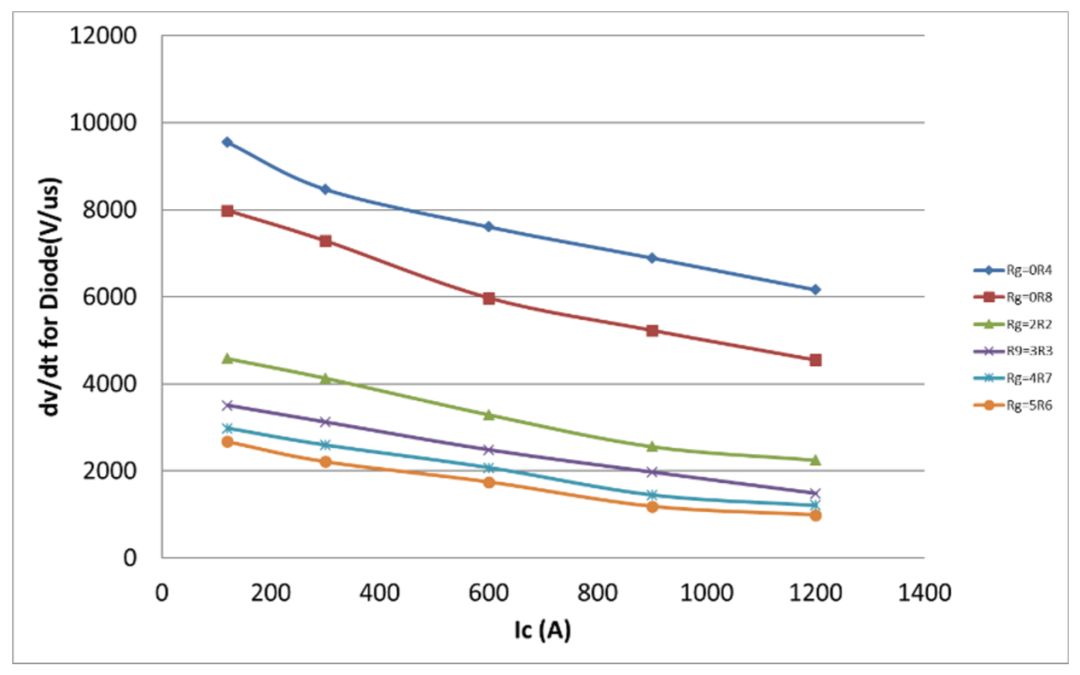

最后来一起看一下测试结果,我们以FF1200R12IE5模块作为测试对象,选配英飞凌的电流型驱动芯片1EDS20I12SV,同样的IGBT模块也用了普通电压源型的驱动作为对比,图4是两者PCB的外观。图5是电流源型驱动芯片在不同输出电流下,使用各级控制所展现出的dv/dt。可以看出即使用同一个等级不作切换,dv/dt的表现依然比较平稳。而不像用单一的门极电阻驱动时,dv/dt变化很大,如图6所示。

图4:电流源型驱动板(左图)

电压源型驱动板(右图)

图5:电流源型驱动dv/dt表现

图6:电压源型驱动dv/dt表现

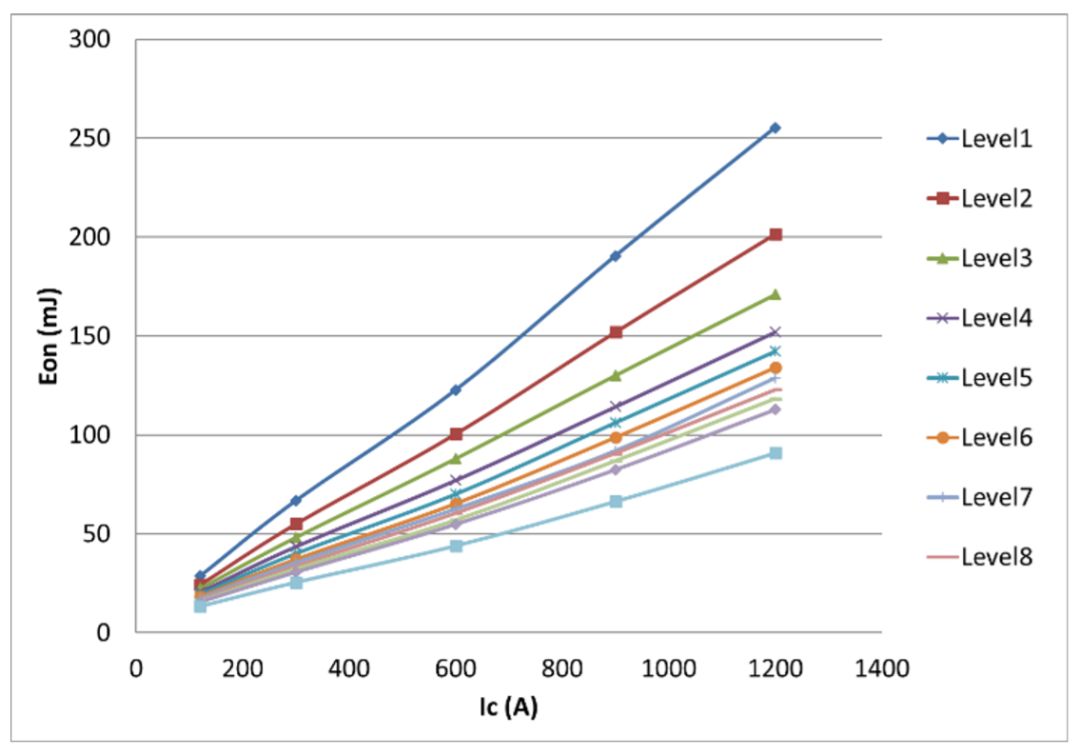

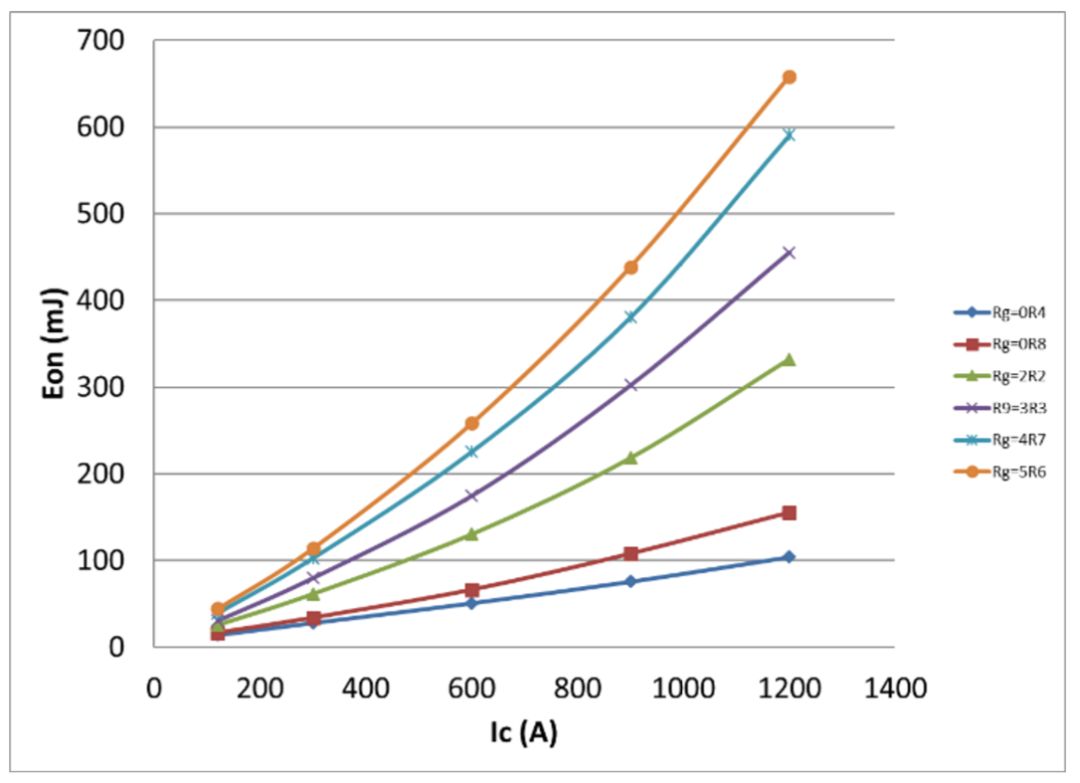

而且电流源型的驱动在负载电流变大的情况下,开通损耗的上升速度也较慢,如图7、8是两种驱动器开通损耗随电流的变化趋势。可以看出,在小电流时两者的损耗差不多,都很小。而当电流变大后,电压源型的驱动开通损耗的增加速度远超电流源型驱动。比如在1200A时,用第5级门极电流和用2.2ohm的门极电阻,前者开通损耗至约为后者的41%。

图7:电流源型驱动开通损耗

图8:电压源型驱动开通损耗

结论

电流源型驱动抗外界dv/dt能力更强,在系统杂散参数大的情况下更不容易受干扰。由于是恒流控制,在各种负载电流下,dv/dt表现得更平稳。而且在兼顾EMC的同时开通损耗得到了非常好的优化。这款芯片的恒流控制在不同温度下都很稳定,这样又避免了传统IGBT在高温时损耗增加得过快而影响效率。

责任编辑:pj

-

dV/dt对MOSFET动态性能的影响有哪些?2023-07-14 2847

-

如何使用电流源极驱动器BM60059FV-C驱动SiC MOSFET和IGBT?2023-02-21 10067

-

摆脱高dV/dt电源的优势2023-02-13 1628

-

英飞凌隔离型驱动能轻松驾驭更高dv/dt2022-04-11 2295

-

dV/dt失效是什么意思2022-03-29 6220

-

混合动力系统驱动器内dV/dt噪声的来源及解决方案2021-03-15 5054

-

限制稳压器启动时dV/dt和电容的电路2011-04-12 3763

-

Analysis of dv_dt Induced Spur2009-11-28 568

-

Analysis of dv/dt Induced Spur2009-11-26 643

-

DT860型基准电压发生电路图2009-07-21 887

-

DT809C型小数点与低电压指示符的驱动电路图2009-07-20 697

-

DT830A,CM3900,DT840型小数点及低电压指示符2009-07-18 585

全部0条评论

快来发表一下你的评论吧 !