理想无铅回流焊温度曲线的组成和变化情况分析

电子说

描述

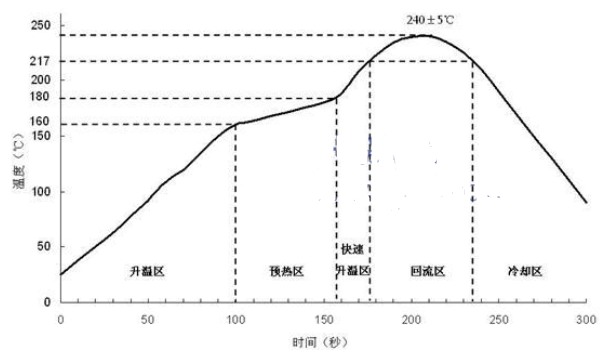

标准无铅回流焊温度曲线,反映了回流焊锡膏合金在整个回流焊接过程中PCB上某一点的温度随时间变化的曲线,它直观反映出该点在整个焊接过程中的温度变化,为获得最佳焊接效果提供了科学的依据。该曲线由五个温度区间组成,即升温区,预热区,快速升温区,回流区和冷却区,大部分焊锡膏都能用这五个温区成功实现回流焊。

理想无铅回流焊温度曲线

详细了解回流焊各温区的温度、锡膏合金受热时间以及锡膏在各温区的变化情况,有助于更深入的理解理想温度曲线的意义,下面具体讲解一下。

1.升温区

升温区通常指从室温(25℃)上升到160℃左右的区域,在这个加热区域SMA平稳受热升温,焊锡膏中的溶剂缓慢挥发,各种元件尤其是IC元件缓慢升温,以适应后面焊接温度的要求。但是PCB上元件大小不一,各种元件的温度上升速度也不完全一样,所以在升温区温度上升的速度要求控制在0.5—2.0℃/s,推荐速度在1.0—1.5℃/s。

如果升温速度过快,由于热应力作用,可能会导致陶瓷电容产生细微裂缝、PCB变形、IC芯片损坏,同时焊锡膏中的溶剂挥发过快,导致锡珠不良发生。

如果升温速度太慢,SMA及各种元件的温度不足,导致焊接时锡膏无法润湿元件产生虚焊,同时焊锡膏中溶剂不能完全挥发,在回流区爆沸产生锡珠。

2.预热区

预热区又称保温区,指温度从160℃上升到180℃左右的区域,焊锡膏中残留的溶剂挥发完毕,焊锡膏中的助焊剂活性随着温度的上升而逐渐增强,将PCB焊盘和元件端子表面的氧化物和污物清除。SMA缓慢升温,不同大小,不同材料的元件基本保持相同的温度上升速度。PCB在预热区的加热时间在40—70秒左右,温度上升速度在0.5℃/s以下。

如果加热时间太短,焊锡膏中的溶剂没有完全挥发,回流焊时会爆沸产生锡珠。 如果加热时间太长,助焊剂活性消失后还没有进行回流焊,在焊接时容易产生润湿不良,同时焊锡膏金属颗粒容易氧化,出现锡珠。

3.快速升温区

快速升温区是指温度从180℃上升到锡膏熔点(217℃)的区域,在此区域,锡膏合金在10—20秒内迅速上升到焊接温度,温度上升速度要求大于2℃/s。焊锡膏也迅速升温接近熔化状态。

4.回流区

回流区是指温度从217℃上升到240℃,然后逐渐下降到217℃的区域。在回流区,焊锡膏熔化成液态,并迅速润湿焊盘,随着温度的进一步升高,焊料表面张力降低,焊料沿元件引脚爬升,形成一个弯月面。此时焊料中的锡与PCB焊盘上的铜形成金属间化合物,锡原子与铜原子在其界面上相互渗透,初期Cu-Sn合金的结构为Cu6Sn5,厚度约为1—3um,如果回流时间过长,温度过高,铜原子进一步渗透到Cu6Sn5中,其局部组织将从Cu6Sn5变成Cu3Sn,前者合金焊接强度高,导电性好,而后者则呈脆性,焊接强度低、导电性差,所以要抑制Cu3Sn产生。

如果锡膏合金在回流区时间过长或温度过高会造成PCB板面烧焦、起泡,以致损坏元件。SMA在理想的温度下回流,PCB颜色能保持原貌,焊点光亮。在回流时,焊锡膏熔化后产生的表面张力能适度校准由于贴片过程中引起的元件引脚偏移,同时也会由于焊盘设计不合理引起多种焊接不良,如“立碑”,“桥联”等。回流区的最高温度为240±5℃,SMA在回流区停留的时间为50—60秒。

如果锡膏合金在回流区时间过长或温度过高会造成PCB板面烧焦、起泡,以致损坏元件。锡膏合金在理想的温度下回流,PCB颜色能保持原貌,焊点光亮。在回流时,焊锡膏熔化后产生的表面张力能适度校准由于贴片过程中引起的元件引脚偏移,同时也会由于焊盘设计不合理引起多种焊接不良,如“立碑”,“桥联”等。

回流区的最高温度为240±5℃,SMA在回流区停留的时间为50—60秒。

5.冷却区

加热程序运行到冷却区后,焊点迅速降温,焊料凝固。焊点迅速冷却可以使焊料晶格细化,结合强度提高,焊点表面光亮,表面连续成弯月面。冷却区的降温速度要求大于4℃/s.QHL360小型无铅回流焊采用强制排热降温,降温速度可以达到8℃/s.

推荐阅读:http://m.elecfans.com/article/997957.html

责任编辑:gt

-

掌握焊接技巧:八温区回流焊炉温度曲线精要分析2023-05-08 4780

-

详细分享怎样设定锡膏回流焊温度曲线?2023-04-21 1512

-

无铅回流焊横向温差的控制方法2022-06-08 1397

-

关于八温区回流焊炉的温度曲线的详细讲解2021-03-06 9611

-

回流焊炉温度曲线怎么看,它使用时的注意事项有哪些2021-01-14 6301

-

回流焊温度设置到多少比较合适,如何确定2020-07-08 34520

-

回流焊PCB温度的曲线讲解概述2020-04-23 2438

-

表面黏着技术的回流焊溫度曲线分析2020-04-13 4328

-

针对热风回流焊温度曲线的区域进行讲解2020-03-31 4343

-

测量回流焊温度曲线的技巧2019-09-17 3338

-

回流焊原理以及工艺2018-10-16 6096

-

回流焊工作原理和温度曲线分析2017-12-20 28373

-

回流焊ECD炉温测试仪2013-03-19 4440

-

回流焊的温度曲线测试指导2012-11-07 5560

全部0条评论

快来发表一下你的评论吧 !